1. Introduction

Le moulage par injection de métal (MIM) est un procédé de fabrication innovant qui associe la polyvalence du moulage par injection de plastique à la résistance et à la durabilité des métaux. Le moulage par injection de métal a acquis une grande popularité dans diverses industries en raison de sa capacité à produire des composants métalliques complexes avec une précision exceptionnelle. Cet article se penche sur le monde du Métaux MiMLa Commission européenne a publié une série d'articles sur le sujet, explorant leurs avantages, leur processus de fabrication, leurs applications et les tendances à venir.

2. Qu'est-ce que les métaux MiM ?

Les métaux MiM sont des composants métalliques produits à l'aide du procédé de moulage par injection de métaux. Ce procédé consiste à mélanger de fines poudres métalliques avec un liant pour créer une matière première qui peut être injectée dans la cavité d'un moule. Après le moulage par injection, le liant est éliminé par un processus de déliantage, et la pièce métallique compacte restante est frittée pour atteindre sa résistance et sa densité finales. Le résultat est un composant métallique entièrement dense aux formes complexes et aux excellentes propriétés mécaniques.

3. Avantages de MiM Metals

3.1 Haute précision

Les métaux MiM offrent une exactitude dimensionnelle exceptionnelle et une grande précision. Le processus de moulage par injection permet de créer des géométries complexes et des détails délicats qui sont difficiles à réaliser avec les méthodes de fabrication traditionnelles. Grâce à ce niveau de précision, les métaux MiM conviennent aux applications qui exigent des tolérances serrées et des conceptions complexes.

3.2 Géométries complexes

MiM permet de produire des composants métalliques complexes aux formes compliquées, y compris des parois minces, des caractéristiques fines et des contre-dépouilles. La possibilité de fabriquer des géométries aussi complexes ouvre de nouvelles possibilités de conception pour les ingénieurs et élimine le besoin d'opérations d'usinage secondaires. Les métaux MiM offrent une plus grande liberté de conception et facilitent la production de pièces qui étaient auparavant considérées comme irréalisables.

3.3 Sélection des matériaux

Les métaux MiM peuvent être produits à partir d'une large gamme de matériaux, notamment les aciers inoxydables, les aciers à outils, les aciers faiblement alliés, les alliages de titane, etc. La polyvalence de la sélection des matériaux permet aux ingénieurs de choisir le métal optimal pour les exigences spécifiques de leur application, en garantissant les propriétés mécaniques, la résistance à la corrosion et la résistance à la chaleur souhaitées.

4. MiM Processus de fabrication des métaux

Le processus de fabrication des métaux MiM comprend plusieurs étapes clés :

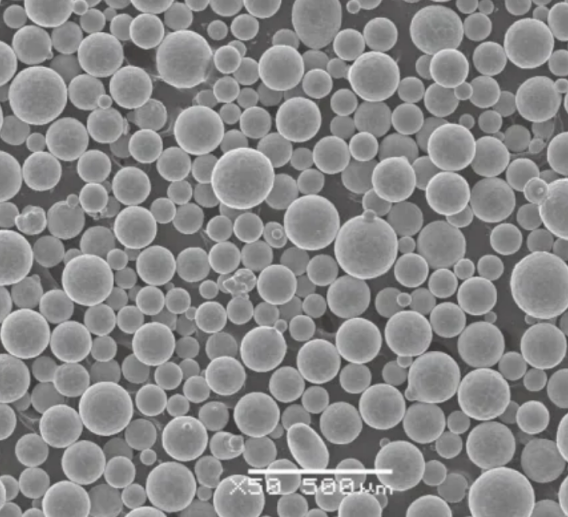

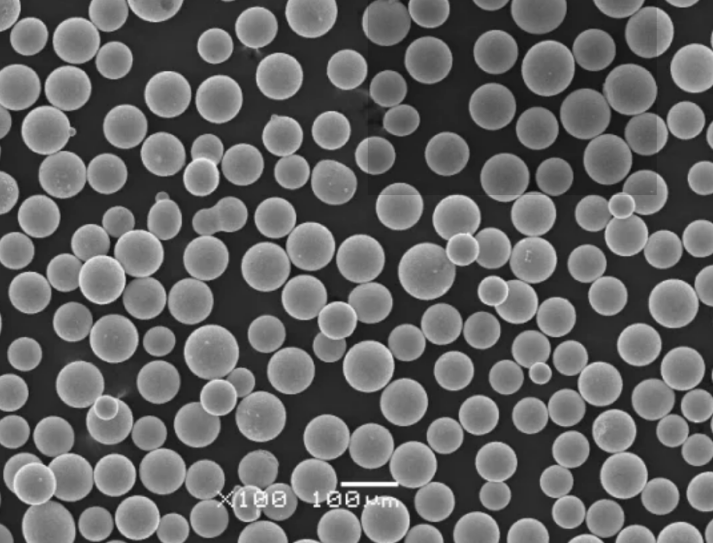

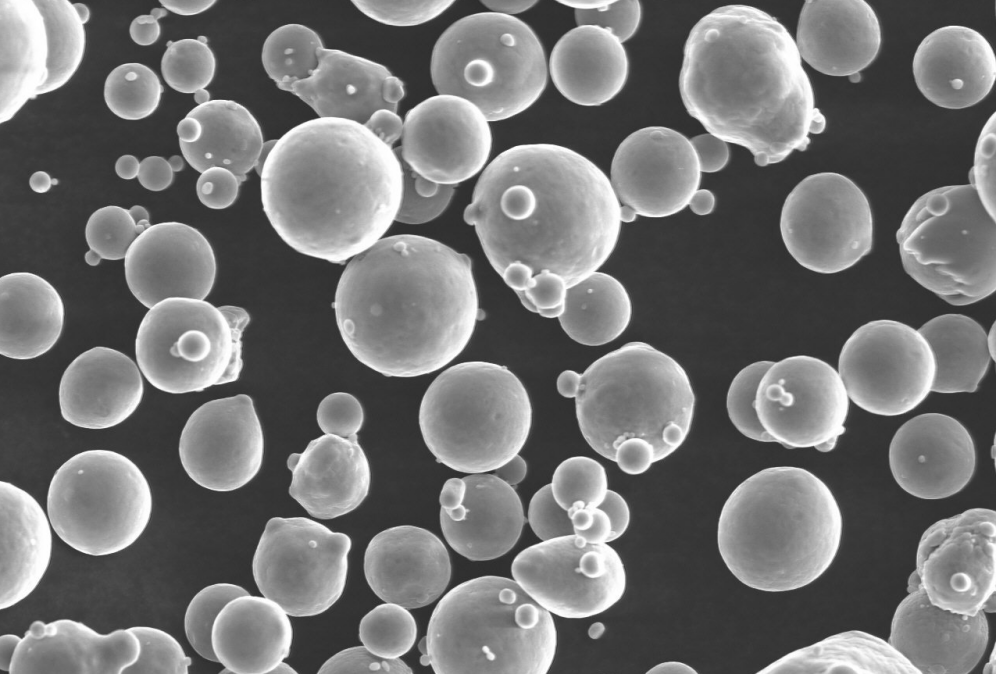

4.1 Préparation des matières premières

À ce stade, les poudres métalliques fines sont mélangées à un liant pour former un produit de départ homogène. La taille des poudres métalliques, la composition du liant et les paramètres de mélange sont soigneusement contrôlés afin d'obtenir un produit de départ homogène présentant de bonnes propriétés d'écoulement.

4.2 Moulage par injection

La matière première est injectée dans la cavité d'un moule sous haute pression et à haute température. Le moule est généralement fabriqué en acier à outils et possède une cavité qui définit la forme souhaitée du composant métallique final. La matière première injectée remplit la cavité du moule, prenant sa forme et capturant tous les détails complexes.

4.3 Débouclage

Après le moulage par injection, le liant doit être retiré de la pièce moulée. Le déliantage est généralement effectué par des méthodes thermiques ou à l'aide de solvants. Ce processus élimine la majeure partie du liant, laissant derrière lui une pièce verte fragile.

4.4 Frittage

La pièce verte débitée est ensuite frittée dans un four, où elle subit un processus de chauffage et de refroidissement soigneusement contrôlé. Le frittage permet aux particules de métal restantes de se lier entre elles, ce qui donne un composant métallique très dense aux propriétés mécaniques améliorées.

4.5 Opérations de finition

Une fois le processus de frittage terminé, le composant MiM peut subir des opérations de finition supplémentaires telles que le traitement thermique, le traitement de surface, l'usinage et le polissage afin d'obtenir la finition de surface, la précision dimensionnelle et les propriétés fonctionnelles souhaitées.

5. Applications des métaux MIM

Les métaux MiM trouvent des applications dans diverses industries, notamment :

5.1 Industrie automobile

Les composants MiM sont utilisés dans des applications automobiles telles que les pièces de moteur, les composants de transmission, les systèmes d'injection de carburant et les boîtiers de capteurs. La capacité à produire des formes complexes et à atteindre une grande précision rend les métaux MiM précieux pour améliorer l'efficacité du moteur, réduire le poids et améliorer les performances globales.

5.2 Industrie médicale et dentaire

Les métaux MiM sont largement utilisés dans les domaines médical et dentaire en raison de leur biocompatibilité et de leurs excellentes propriétés mécaniques. Ils sont utilisés dans la production d'instruments chirurgicaux, d'implants orthopédiques, de brackets dentaires et de composants prothétiques. MiM permet la fabrication d'implants spécifiques au patient avec des géométries complexes pour un meilleur ajustement et une meilleure fonctionnalité.

5.3 Industrie électronique

Les métaux MiM sont utilisés dans l'industrie électronique pour la fabrication de connecteurs, de boîtiers de capteurs et de composants de blindage électromagnétique. Leur conductivité électrique élevée et leur souplesse de conception les rendent idéaux pour les applications où le blindage contre les interférences électromagnétiques (EMI) est crucial.

5.4 Industrie aérospatiale

Les composants MiM trouvent de plus en plus d'applications dans le secteur aérospatial, où la réduction du poids, l'efficacité énergétique et la fiabilité sont primordiales. Les métaux MIM sont utilisés dans la production de composants de moteurs d'avion, de supports, de boîtiers et de pièces structurelles, offrant la solidité, la résistance à la corrosion et la complexité de conception requises.

6. Comparaison avec d'autres méthodes de fabrication

6.1 MiM vs. usinage conventionnel

Contrairement aux méthodes d'usinage conventionnelles, le MiM permet de produire des formes complexes et des détails fins sans qu'il soit nécessaire de procéder à un enlèvement de matière important. Le MiM réduit les déchets de matériaux et améliore l'efficacité de la production, ce qui en fait une alternative rentable pour les composants métalliques complexes.

6.2 MiM vs. moulage à la cire perdue

Le moulage par injection offre une plus grande souplesse de conception et une plus grande précision dimensionnelle que le moulage à la cire perdue. Le processus de moulage par injection permet de créer des caractéristiques complexes, des parois minces et des contre-dépouilles qu'il est difficile d'obtenir par moulage. Le moulage par injection élimine également la nécessité d'un outillage coûteux et réduit les délais d'exécution.

6.3 MiM vs. Le casting

Le procédé MiM permet une plus grande complexité de conception et une meilleure précision dimensionnelle que le moulage sous pression. Le moulage sous pression nécessite souvent des opérations d'usinage secondaires pour obtenir la géométrie souhaitée de la pièce, alors que le procédé MiM permet de produire des formes complexes directement à partir du moule, sans traitement supplémentaire. Toutefois, le moulage sous pression peut être plus adapté à la production en grande série.

7. Limites de MiM Metals

Bien que les métaux MIM présentent de nombreux avantages, il convient de tenir compte de certaines limites :

7.1 Contraintes liées à la sélection des matériaux

Tous les matériaux ne conviennent pas au MIM. Certains matériaux peuvent avoir une disponibilité limitée sous forme de poudre ou présenter des difficultés au cours des processus de déliantage et de frittage. Les contraintes liées à la sélection des matériaux doivent être prises en compte lors de la phase de conception afin de garantir la compatibilité du matériau choisi avec le procédé MiM.

7.2 Considérations relatives aux coûts

Le procédé MiM peut s'avérer rentable pour la production de pièces métalliques complexes. Toutefois, il peut ne pas convenir à une production en grande série en raison des coûts associés à l'outillage et à la sélection des matériaux. Une analyse des coûts doit être effectuée pour déterminer la faisabilité du MIM pour une application spécifique.

7.3 Limites de taille et de poids

Le procédé MiM est plus efficace pour les composants de petite et moyenne taille en raison des limites du processus de moulage par injection et de la capacité du four de frittage. Les pièces de grande taille ou lourdes peuvent être difficiles à produire à l'aide du procédé MiM. Les considérations de taille et de poids doivent être prises en compte lors de la détermination de la faisabilité de l'utilisation du procédé MiM pour un composant particulier.

8. Tendances futures de la technologie des métaux MIM

Le domaine des métaux MIM continue d'évoluer, avec une recherche et un développement continus axés sur l'amélioration du processus et l'extension de ses capacités. Voici quelques-unes des tendances futures de la technologie des métaux MiM :

- Matériaux avancés: Les chercheurs explorent de nouveaux alliages métalliques et matériaux composites qui peuvent être traités à l'aide de MiM, élargissant ainsi la gamme d'applications et améliorant les propriétés des matériaux.

- Optimisation des processus: Des efforts sont déployés pour optimiser le processus de fabrication du MIM, notamment la formulation des matières premières, les paramètres de moulage par injection, les techniques de déliantage et les conditions de frittage. Ces optimisations visent à améliorer l'efficacité, à réduire les coûts et à améliorer la qualité des pièces.

- Mise à l'échelle et production en grande quantité: L'industrie travaille à la mise à l'échelle du processus MiM afin de permettre des volumes de production plus importants. Cela implique des progrès en matière d'outillage, d'automatisation et de contrôle des processus afin de répondre aux demandes des industries nécessitant une production de masse.

- Intégration avec la fabrication additive: L'intégration des techniques de fabrication additive, telles que l'impression 3D, est prometteuse pour la création de composants hybrides qui combinent les avantages des deux processus. Cette intégration peut permettre la production de pièces complexes avec des propriétés matérielles adaptées.

- Finition de surface et post-traitement: Les chercheurs explorent des techniques permettant d'améliorer la finition de surface des composants MiM, réduisant ainsi la nécessité d'opérations de post-traitement approfondies. Il s'agit notamment d'améliorer les méthodes de polissage, de revêtement et de traitement de surface.

9. Conclusion

Les métaux MiM ont révolutionné la fabrication des métaux en offrant une précision exceptionnelle, des géométries complexes et une large gamme d'options de matériaux. Le procédé MiM, de la préparation de la matière première aux opérations de finition, permet la production de composants métalliques complexes pour diverses industries telles que l'automobile, le médical, l'électronique et l'aérospatiale. Bien que le procédé MiM ait ses limites, la recherche et le développement en cours permettent de relever ces défis et ouvrent la voie à de futures avancées dans ce domaine. Au fur et à mesure que la technologie progresse, le MiM devrait jouer un rôle de plus en plus important dans la production de composants métalliques.

FAQ (Foire aux questions)

- Q : Les métaux MiM peuvent-ils être utilisés pour des applications soumises à des contraintes élevées ? A : Oui, les métaux MiM peuvent présenter une résistance mécanique élevée et sont adaptés aux applications soumises à de fortes contraintes, telles que les composants aérospatiaux et automobiles.

- Q : Les métaux MiM sont-ils rentables par rapport aux méthodes de fabrication traditionnelles ? A : Le procédé MiM peut être rentable pour la production de pièces complexes, mais les considérations de coût dépendent de facteurs tels que le volume, la sélection des matériaux et la complexité des pièces.

- Q : Quels sont les principaux avantages de l'utilisation des métaux MiM dans l'industrie médicale ? A : Les métaux MiM offrent une biocompatibilité, une grande précision et la possibilité de produire des implants spécifiques au patient avec des géométries complexes, ce qui les rend plus adaptés aux applications médicales.

- Q : Les métaux MiM peuvent-ils être recyclés ? A : Oui, les métaux MIM peuvent être recyclés en retraitant la ferraille et les matières premières inutilisées, ce qui permet de réduire les déchets de matériaux et de promouvoir le développement durable.

- Q : Existe-t-il des limitations de taille pour les composants produits par les MIM ? A : Le procédé MiM convient mieux aux composants de petite et moyenne taille en raison des limites du processus de moulage par injection et de la capacité du four de frittage. Les pièces plus grandes ou plus lourdes peuvent poser des problèmes.