poudres sphériques Les poudres sphériques sont des matériaux en poudre dont la morphologie des particules est sphérique et qui sont produits par des procédés de fabrication avancés. Ce guide couvre les propriétés, les méthodes de production, les applications, les spécifications, les avantages et les fournisseurs de poudres sphériques dans tous les secteurs.

Aperçu des poudres sphériques

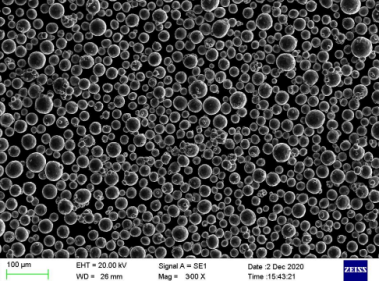

Les poudres sphériques contiennent de petites particules de forme sphérique qui présentent des avantages par rapport aux poudres de forme irrégulière :

- Amélioration de la fluidité et de la densité de tassement

- Réduction des vides internes et de la porosité

- Distribution uniforme de la taille des particules

- Finition plus lisse des pièces frittées finales

- Dispersibilité plus facile dans les fluides

La morphologie sphérique est avantageuse pour les poudres métalliques utilisées dans la fabrication additive, la métallurgie des poudres, la pulvérisation thermique, le moulage par injection de métaux et d'autres applications à base de poudre.

Méthodes de production de poudres sphériques

Les procédés courants de fabrication de poudres sphériques sont les suivants :

- atomisation du gaz – ; Le jet de gaz inerte à haute pression fait fondre et désintègre le flux de métal en fines gouttelettes qui se solidifient en poudre sphérique.

- Atomisation par plasma – ; Le métal est fondu à l'aide d'une torche à plasma et atomisé par un gaz inerte en particules sphériques.

- Fusion par induction des électrodes – ; Une barre de métal est fondue par induction et les forces centrifuges forment des gouttelettes qui se solidifient en poudre sphérique.

- Méthodes chimiques – ; Les réactions de précipitation chimique contrôlée produisent des particules sphériques à partir de sels métalliques.

L'atomisation au gaz, avec le contrôle des paramètres du procédé, permet d'obtenir la distribution de la taille de la poudre et la morphologie sphérique souhaitées. Le procédé plasma permet d'obtenir la sphéricité des alliages réactifs tels que le titane et les aluminures de titane.

Applications des poudres sphériques

| L'industrie | Applications |

|---|---|

| Fabrication additive | Impression 3D de métaux tels que l'acier inoxydable, le titane et les alliages de nickel |

| Métallurgie des poudres | Fabrication de pièces P/M ferreuses et non ferreuses |

| Moulage par injection de métal | Production de petites pièces complexes avec de bonnes performances |

| Pulvérisation thermique | Revêtements résistants à l'usure et à la corrosion |

| Électronique | Pâtes et films épais conducteurs |

| Céramique | Matériaux précurseurs uniformes pour céramiques |

| Produits pharmaceutiques | Particules de médicament à écoulement et dispersibilité améliorés |

Avantages de la morphologie sphérique :

- Densités de tassement plus élevées pour les pièces en P/M frittées

- Réduction de la rugosité de surface des composants finis

- Réduction de la porosité dans la fabrication additive

- Amélioration de la fluidité pour le moulage par injection

- Épaisseur et couverture uniformes pour les revêtements par projection thermique

Spécifications des poudres sphériques

Les poudres sphériques sont caractérisées par des paramètres tels que :

| Paramètres | Valeurs typiques |

|---|---|

| Matériaux | Métaux, alliages, céramiques, composites |

| Taille des particules | 1 – ; 150 microns |

| Forme des particules | Sphéricité > ; 0.9 |

| Répartition par taille | Contrôlé en fonction de l'application |

| Débit | 25 – ; 35 s/50g |

| Densité apparente | Jusqu'à 60 % de la densité théorique |

| Teneur en oxyde | < ; 300 ppm pour les métaux réactifs |

| Rugosité de la surface | 1,5 μm |

| Porosité | < ; 5% pour les poudres sphériques contre 20% pour les poudres irrégulières |

Les poudres sont personnalisées en fonction de la distribution des tailles, de la composition et de la méthode d'application.

Fournisseurs de poudres sphériques

Parmi les principaux fournisseurs mondiaux de poudres sphériques, on peut citer

| Entreprise | Matériaux en poudre |

|---|---|

| Sandvik Osprey | Alliages de titane, de nickel et de cobalt |

| TLS Technik | Titane, Aciers à outils, Cuivre |

| Höganäs | Fer, aciers inoxydables |

| Praxair | Titane, tungstène, tantale |

| Additif pour charpentier | Cobalt Chrome, Inconel, Aciers inoxydables |

| Technologie LPW | Titane, aluminium, magnésium |

Les fournisseurs investissent dans la technologie de l'atomisation des gaz et du plasma pour produire des poudres sphériques de haute qualité. Des services de personnalisation sont proposés.

Avantages de l'utilisation de poudres sphériques

Quelques avantages clés de l'utilisation de poudres sphériques :

- Amélioration de la densité et réduction de la porosité des pièces frittées

- Permet des géométries complexes grâce à un meilleur écoulement de la poudre dans le moulage par injection

- Rugosité de surface plus faible grâce à la réduction de l'imbrication des particules

- Composition et microstructure uniformes

- Plus large gamme de tailles de particules réalisables

- Augmentation de la recyclabilité et de la réutilisation des poudres

La morphologie sphérique améliore les possibilités de fabrication, les propriétés et les performances des applications à base de poudre.

Défis posés par les poudres sphériques

Quelques défis associés aux poudres sphériques :

- Coûts de production élevés par rapport à la poudre irrégulière atomisée au gaz

- Capacité limitée à produire des volumes importants

- Limité à des gammes de tailles de particules plus petites

- Manipulation spéciale nécessaire pour éviter d'endommager les particules

- Risque d'oxydation pour les matériaux réactifs sans atmosphère inerte

- Nécessite des méthodes de caractérisation et d'essai avancées

Comparaison des coûts avec ceux des poudres irrégulières

| Type de poudre | Coût par kg |

|---|---|

| Alliage de nickel irrégulier | $30-60 |

| Alliage de nickel sphérique | $45-90 |

| Alliage de titane irrégulier | $80-150 |

| Alliage de titane sphérique | $120-220 |

Coût plus élevé en raison de la fabrication spécialisée, mais les propriétés améliorées justifient l'utilisation dans les cas où la performance est essentielle.

FAQ

Q : Qu'est-ce que la sphéricité d'une poudre et comment est-elle mesurée ?

R : La sphéricité indique dans quelle mesure la particule est proche d'une sphère parfaite. Elle est mesurée à l'aide d'un logiciel d'analyse d'images et de facteurs de forme quantitatifs.

Q : Quel est l'avantage de la sphéricité dans les poudres métalliques ?

R : La poudre sphérique améliore la fluidité, la densité d'empaquetage, la microstructure et les propriétés telles que la résistance à la traction et la durée de vie dans les pièces frittées et AM.

Q : Quelle est la taille des poudres sphériques que l'on peut produire ?

R : Les méthodes avancées d'atomisation des gaz peuvent produire des poudres sphériques jusqu'à l'échelle nanométrique de 1 à 100 nm. Mais les tailles moyennes sont généralement supérieures à 10 microns.

Q : Quelles sont les industries qui utilisent le plus les poudres sphériques ?

R : La fabrication additive et la métallurgie des poudres sont les plus gros consommateurs de poudres sphériques en raison des avantages considérables qu'elles offrent.

Q : Quelles sont les limites des poudres sphériques ?

R : Le coût élevé, les faibles volumes produits, les risques d'oxydation lors de la manipulation et les gammes de tailles limitées limitent l'applicabilité. La poudre irrégulière reste plus largement utilisée.

Q : Comment distingue-t-on les poudres sphériques des poudres non sphériques ?

R : Quantitativement, en utilisant des facteurs de forme mesurés par logiciel, tels que la circularité, la rondeur et le rapport d'aspect. Des descripteurs de forme qualitatifs tels que sphérique, irrégulier, dendritique, pop-corn sont également utilisés.

Q : Les poudres sphériques présentent-elles des risques pour la santé ?

R : Oui, les risques d'inhalation existent comme pour toute poudre fine. Des contrôles techniques, une ventilation et des EPI appropriés doivent être utilisés pour une manipulation sûre.

Conclusion

Les poudres sphériques offrent des avantages significatifs par rapport aux poudres irrégulières pour les méthodes de fabrication telles que la fabrication additive métallique et le moulage par injection. Ce guide couvre les méthodes de production des poudres sphériques, les applications clés dans les différentes industries, les spécifications, les avantages en termes de propriétés et de performances des pièces, la comparaison des coûts et le paysage des fournisseurs. L'avenir semble prometteur pour l'adoption croissante des poudres sphériques dans les applications critiques.

en savoir plus sur les procédés d'impression 3D

Additional FAQs About Spherical Powders

1) What sphericity and flow metrics should buyers request?

- Ask for image-analysis sphericity or circularity ≥0.90–0.97, Hall flow 12–25 s/50 g (material-dependent), and apparent/tap density values. Include SEM micrographs and CT statistics for hollow/satellite fraction.

2) Which processes benefit most from narrow particle size distribution (PSD)?

- LPBF and EBM require tight PSDs (e.g., 15–45 µm LPBF; 45–106 µm EBM) for consistent recoating and melt stability. MIM typically prefers finer PSD (10–25 µm) for high solids loading and uniform sintering.

3) How do satellites and hollows impact performance?

- Satellites reduce flowability and increase surface roughness; hollow particles can pop or collapse in melt pools, creating porosity. Request satellite fraction <5% and hollow fraction quantified by CT.

4) Are spherical ceramic powders handled differently than metals?

- Yes. Ceramics often need deagglomeration, tailored dispersants for slurries, and humidity control. For thermal spray, particle chemistry and size strongly affect melting and deposition efficiency.

5) What storage practices preserve spherical powder quality?

- Use sealed, inerted containers; store <30–40% RH; minimize thermal cycling; track lot genealogy and reuse counts; perform periodic O/N/H (for metals) and PSD/flow rechecks after each reuse.

2025 Industry Trends for Spherical Powders

- Broader heated-plate LPBF adoption (200–450°C) improves print windows for crack-prone alloys, allowing slightly wider PSDs without sacrificing density.

- Cost moderation via larger atomizers and EIGA/PA/PREP capacity; AM-grade prices down 3–10% YoY in common alloys.

- Rise of spherical copper and aluminum powders for e-mobility and thermal management, with enhanced anti-oxidation passivation.

- Inline quality analytics: vendors provide CT-based hollow/satellite stats and real-time O/N/H data on Certificates of Analysis.

- Safety upgrades: NFPA 484-aligned powder rooms, explosion venting, and closed transfer systems become standard at new AM facilities.

2025 Market and Technical Snapshot (Spherical Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr spherical powders | $30–$80/kg | -3–8% | Supplier quotes, distributor indices |

| AM-grade Ti-6Al-4V spherical powder | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy spherical powders | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Recommended PSD (LPBF / EBM / MIM) | 15–45 µm / 45–106 µm / 10–25 µm | Stable | OEM/MIM guidelines |

| Sphericity (SEM image analysis) | ≥0.92–0.97 | Slightly up | Supplier CoAs |

| Validated reuse cycles (LPBF, with QC) | 6–10 cycles | +1–2 | O/N/H + sieving programs |

| Typical LPBF density (optimized + HIP) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Spherical Copper Powder for High-Conductivity LPBF Heat Sinks (2025)

Background: An electronics firm needed dense, fine-channeled heat sinks with high thermal conductivity.

Solution: Argon-atomized spherical Cu powder (PSD 15–45 µm) with enhanced passivation; 250–300°C heated plate; high-power laser with contour-first strategy; post-build HIP and surface electropolish.

Results: Relative density 99.8%; thermal conductivity >360 W/m·K after HIP; channel fidelity within ±60 µm; scrap reduced 25% vs. unheated builds.

Case Study 2: MIM Micro-Gears Using Spherical 17-4PH Powder (2024)

Background: Medical device OEM sought tighter tolerances and higher strength on sub-2 mm gears.

Solution: Nitrogen-atomized spherical 17-4PH (D50 ≈ 14–18 µm); optimized binder system; sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; dimensional Cpk >1.67; surface roughness Ra ~0.8 µm; yield improved 12% due to better feedstock rheology.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot PSD and O/N/H consistency in Spherical Powders often dictates qualification pace more than scan parameter tweaks.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Cleanliness and morphology—low satellites, minimal hollows—directly map to defect populations and fatigue in AM components.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “For stable recoating, high sphericity and controlled PSD are non-negotiable; they’re the first defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; powder characterization resources: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- QC and analytics tools

- PSD and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- CT for hollow/satellite fraction: industrial CT vendors’ application notes

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; provided two case studies; compiled expert viewpoints; listed practical tools/resources for Spherical Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on PSD/sphericity and defect correlations