iron alloys poudre désigne les matériaux de la métallurgie des poudres à base de fer utilisés dans les processus de fabrication de la métallurgie des poudres. La métallurgie des poudres utilise des poudres métalliques comme matières premières qui sont compactées et frittées pour produire des pièces finies. Les alliages de poudres de fer offrent une gamme de propriétés et de performances dans les applications de la métallurgie des poudres dans diverses industries.

Cet article fournit un guide complet sur les alliages de fer poudre couvrant les différents types d'alliages, les caractéristiques, les applications, les spécifications, les fournisseurs, l'installation, le fonctionnement, l'entretien et les critères de sélection. Les facteurs clés qui influencent le choix des poudres d'alliage de fer sont expliqués. L'analyse comparative des différents alliages de fer poudre est présentée sous forme de tableaux faciles à utiliser, ainsi que des tableaux informatifs détaillant les applications, les propriétés, les considérations de conception, les coûts, les avantages et les inconvénients, afin d'aider les lecteurs à acquérir une compréhension approfondie. Rédigé sur un ton conversationnel engageant, à l'aide d'analogies, de questions rhétoriques, d'éléments de narration et d'exemples de données spécifiques, ce guide vise à informer, éduquer et aider les lecteurs qui recherchent des alliages de fer en poudre pour des applications de métallurgie des poudres.

Types d'alliages de fer poudre

Les poudres de fer sont alliées à d'autres éléments tels que le cuivre, le nickel, le molybdène, le chrome, etc. pour obtenir des propriétés et des performances accrues. Les types de poudre d'alliage de fer les plus courants sont les suivants :

| Poudre d'alliage de fer | Principaux éléments d'alliage |

|---|---|

| Fer-cuivre | Cuivre |

| Fer-nickel | Nickel |

| Fer-molybdène | Molybdène |

| Fer-Chrome | Chrome |

| Fer-Phosphore | Phosphore |

| Fer-Carbone | Carbone |

| acier inoxydable | Chrome, Nickel |

| Acier à outils | Tungstène, molybdène, vanadium |

| Acier faiblement allié | chrome, nickel, molybdène |

Les éléments d'alliage influencent les propriétés structurelles et les caractéristiques fonctionnelles de la poudre d'alliage de fer. Par exemple, le cuivre améliore la solidité et la résistance à la corrosion, le nickel renforce les propriétés à haute température, le molybdène contribue à la dureté et à la solidité, tandis que le chrome confère une résistance à l'oxydation et à la corrosion. La composition peut être adaptée pour obtenir des propriétés spécifiques à l'application de la métallurgie des poudres.

Caractéristiques de l'alliage de fer Poudre

Les principales caractéristiques des poudres d'alliage de fer qui déterminent leurs performances et influencent la qualité des pièces obtenues par métallurgie des poudres sont les suivantes :

Taille des particules – ; Les poudres plus fines se compactent mieux et produisent des pièces plus denses que les poudres plus grossières. La gamme typique est de 5 à 200 microns.

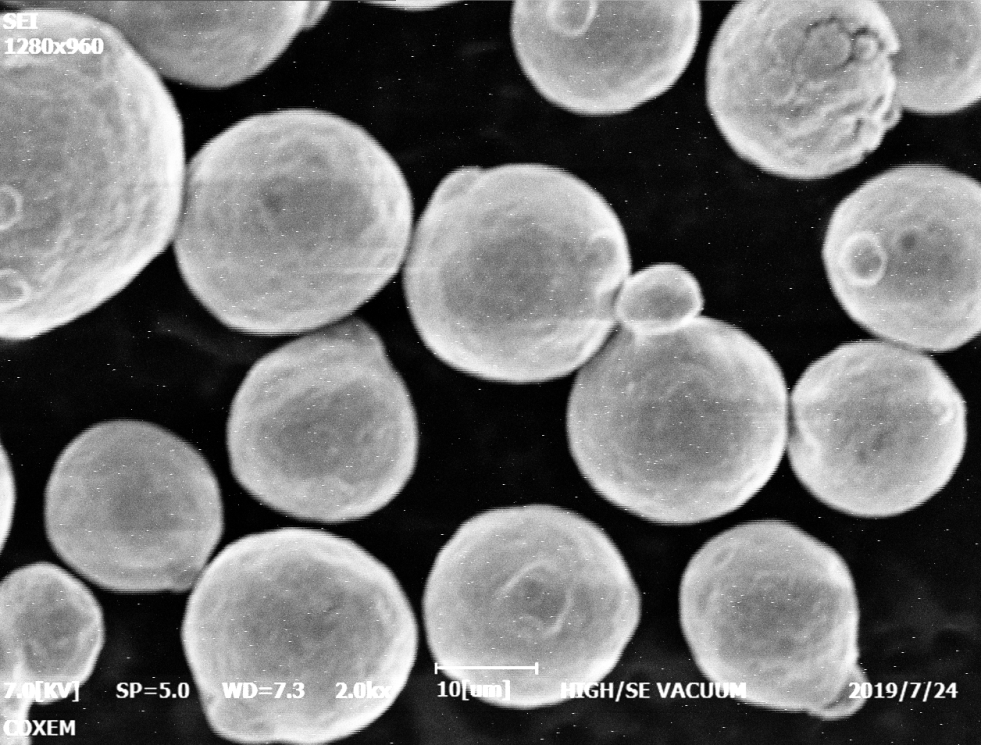

Morphologie – ; Les formes irrégulières, sphériques ou pré-alliées des poudres ont un impact sur la densité, la fluidité et la microstructure.

La pureté – ; La haute pureté réduit les impuretés et améliore les propriétés des pièces finales.

Uniformité de l'alliage – ; La répartition cohérente des éléments d'alliage garantit des propriétés homogènes.

Densité apparente – ; Une densité plus élevée améliore l'emballage de la poudre et la densité des pièces. La plage de densité est comprise entre 2 et 5 g/cc.

Capacité d'écoulement – ; Un meilleur débit assure un remplissage uniforme de la matrice et des dimensions de pièces constantes. Les débits varient de 4 à 25 sec/50g.

Compressibilité – ; Les poudres hautement compressibles permettent d'obtenir une meilleure densité verte et une meilleure densité frittée. La densité verte est généralement de 60 à 80 % et la densité frittée finale varie entre 85 et 95 % du matériau corroyé.

La pressibilité – ; Capacité à se comprimer dans des moules de formes complexes sans se fissurer ou se casser.

Fritabilité – ; Les poudres doivent être frittées à une température proche ou inférieure à celle du solidus pour obtenir des pièces de haute densité.

La possibilité d'adapter ces propriétés permet de sélectionner la composition et les caractéristiques optimales de la poudre d'alliage de fer pour l'application particulière de la métallurgie des poudres.

Applications de l'alliage de fer Poudre

Les poudres d'alliage de fer trouvent diverses applications dans les industries de la métallurgie des poudres, notamment :

| L'industrie | Applications typiques |

|---|---|

| Automobile | Engrenages, poulies, pignons, bielles, cames |

| Aérospatiale | Pièces structurelles, trains d'atterrissage, composants de moteurs |

| Pétrole et gaz | Vannes, brides, pompes, outils de forage |

| Électricité et électronique | Contacts, condensateurs, inducteurs, capteurs |

| Produits industriels et de consommation | Pièces de serrures, lames de rasoir, aimants, objets décoratifs |

| Militaire et défense | Pièces d'armes, balistique, munitions |

| Biomédical | Implants, instruments chirurgicaux, prothèses |

La capacité unique de la métallurgie des poudres à produire des composants de petite taille, complexes et de haute précision en forme de filet la rend appropriée pour des applications critiques dans ces industries. Les propriétés sur mesure des alliages de fer poudre permettent de répondre aux exigences de performance élevées.

Par exemple, dans l'industrie automobile, les alliages de fer sont utilisés pour fabriquer des bielles en métal en poudre à haute résistance. Dans l'industrie aérospatiale, les poudres d'acier inoxydable et de superalliages produisent des composants structurels légers. Les alliages fer-nickel et fer-phosphore sont utilisés dans les composants électroniques. Les poudres d'acier à outils fabriquent des outils de coupe et des pièces résistantes à l'usure. Les poudres d'alliages de fer élargissent donc les possibilités de conception des ingénieurs.

Spécifications de l'alliage de fer Poudre

Les principales spécifications relatives à la composition, aux caractéristiques des particules, aux propriétés et aux performances qui sont prises en compte lors de la sélection de l'alliage de fer poudre sont les suivantes :

1. Composition chimique

- Teneur en fer et éléments d'alliage avec leurs plages de composition

2. Caractéristiques des particules

- Forme et morphologie des particules

- Distribution de la taille des particules

- Densité apparente et densité de prise

- Débit

3. Propriétés mécaniques

- Dureté

- Résistance à la rupture transversale

- Résistance à la traction

- Limite d'élasticité

- Élongation

- Énergie d'impact

4. Propriétés physiques

- Température de Curie

- Induction de la saturation

- Induction résiduelle

- Coercivité

5. Considérations relatives à la conception

- Densité verte

- Densité du fritté

- Usinabilité

- Précision dimensionnelle

- Finition de la surface

La composition et les caractéristiques de la poudre déterminent les propriétés qui, à leur tour, influencent les performances et les capacités de la pièce. Les spécifications fournissent une base quantitative pour la sélection des poudres d'alliage de fer en fonction des exigences du produit.

Fournisseurs d'alliage de fer Poudre

Parmi les principaux fournisseurs mondiaux offrant une large gamme de poudre d'alliage de fer pour l'industrie de la métallurgie des poudres, on peut citer

| Fournisseur | Principales offres d'alliage de fer à Poudre |

|---|---|

| Höganäs | Fer, fer-nickel, fer-cuivre, acier inoxydable |

| Rio Tinto Metal Powders | Fer, fer-nickel, fer-cuivre, aciers |

| Acier JFE | Fer, acier inoxydable, acier allié |

| CNPC | Fer, fer-nickel, fer-cuivre, aciers |

| AMETEK | Acier à outils, acier inoxydable, acier faiblement allié |

| BASF | Acier inoxydable, acier faiblement allié, fer-phosphore |

| Sandvik Osprey | Acier inoxydable, acier à outils, acier faiblement allié |

| Aubert & Duval | Acier inoxydable, acier à outils, acier maraging |

Ces entreprises possèdent une vaste expérience et une expertise technique en matière de fabrication, de caractérisation et d'applications des poudres d'alliage de fer. Elles peuvent fournir des conseils sur la sélection de compositions de nuances adaptées aux exigences spécifiques des composants dans l'industrie cible.

Coûts de l'alliage de fer Poudre

La fourchette de prix des différents types de poudre en alliage de fer est indiquée ci-dessous :

| Poudre d'alliage de fer | Fourchette de prix moyens (USD/kg) |

|---|---|

| Le fer | 2-5 |

| Fer-nickel | 15-30 |

| Fer-cuivre | 10-20 |

| acier inoxydable | 15-50 |

| Acier à outils | 25-100 |

| Acier faiblement allié | 10-30 |

Les prix dépendent de facteurs tels que la composition, les niveaux de pureté, les quantités produites et les marges des fournisseurs. Les alliages plus complexes, avec des compositions exclusives et des caractéristiques de particules spéciales, sont plus chers. Les prix des contrats portant sur des volumes importants sont généralement négociés à la baisse par les consommateurs.

Installation de systèmes de poudrage en alliage de fer

Étapes clés de l'installation et de la mise en service de systèmes de métallurgie des poudres à base d'alliages de fer :

- Concevoir des systèmes installés en fonction de l'échelle de production, du taux de production et du degré d'automatisation.

- Installer des équipements de traitement – ; chargeurs de poudre, mélangeurs, presses, fours, machines de post-traitement

- Intégrer des systèmes de manutention – ; trémies, cyclones, convoyeurs, bacs

- Mise en place d'instruments et de capteurs

- Connecter les services – ; électricité, gaz, air comprimé, eau, ventilation

- Interfacer les systèmes de contrôle avec les équipements et les capteurs

- Étalonner les capteurs, les actionneurs et les instruments pour une précision optimale

- Vérifier les verrouillages, les alarmes et les systèmes de sécurité

- Valider les paramètres de fonctionnement de chaque équipement

- Essais de production pour confirmer la performance du système

- Affiner les paramètres et les contrôles du processus pour atteindre les spécifications du produit.

- Documenter les procédures opérationnelles standard et les protocoles

Une installation correcte, respectant les directives relatives à l'équipement, les codes de sécurité et les meilleures pratiques de l'industrie, garantit une production efficace, sûre et fiable dans le domaine de la métallurgie des poudres.

Fonctionnement des systèmes Poudre en alliage de fer

Aspects clés liés au fonctionnement efficace des systèmes de métallurgie des poudres à base d'alliages de fer :

- Maintenir l'inventaire des poudres – ; surveiller les niveaux de stock, réapprovisionner les quantités.

- Contrôler les matières premières – ; composition, caractéristiques des particules, fluidité

- Mise en place de l'équipement – ; matrices, outillage, courroies de four, atmosphère

- Préchauffer les presses, les fours et l'outillage aux températures de fonctionnement.

- Contrôle des paramètres critiques du processus – ; pression, température, temps, atmosphère

- Contrôle du taux d'alimentation en poudre, du temps de mélange, de la vitesse de la presse, des courroies du four

- Effectuer des contrôles de qualité en cours de processus – ; poids, densité, taille, dureté

- Enregistrer les données du processus à des fins d'analyse

- S'assurer que les dispositifs de verrouillage de sécurité sont fonctionnels

- Résoudre les problèmes – ; taux de rebut élevé, usure des outils, variation de la densité

- Étalonnage périodique des capteurs et des appareils de mesure

- Analyse des données de performance – ; taux de production, utilisation de poudre, consommation d'énergie, temps d'arrêt

- Programmer les activités de maintenance préventive

- Optimiser les paramètres et les contrôles des processus afin d'améliorer la qualité, la productivité et les coûts.

Les procédures opérationnelles normalisées, la formation des opérateurs et le contrôle statistique des processus sont essentiels pour assurer une production cohérente et fiable à partir de poudre d'alliage de fer.

Entretien des systèmes de poudrage en alliage de fer

Une maintenance efficace est essentielle pour maximiser les performances et le cycle de vie des systèmes de métallurgie des poudres utilisant un alliage de fer en poudre :

- Entretien programmé selon les recommandations du fabricant de l'équipement

- Inspections de routine – ; recherche de fuites, de dommages, de pièces desserrées, de bruits/vibrations anormaux

- Entretien préventif – ; remplacement des pièces usées, lubrification, nettoyage

- Examiner les registres de maintenance afin d'identifier les domaines problématiques

- Tests de diagnostic – ; imagerie thermique, analyse d'huile, ultrasons

- Activités de révision et de réparation pendant les arrêts planifiés

- Stocker correctement les pièces de rechange, les fournitures et les outils

- Documenter toutes les procédures de maintenance

- Surveiller les indicateurs clés – ; MTBF, MTTR, stock de pièces détachées

- Former le personnel aux meilleures pratiques de maintenance

- Mettre à jour les plans de maintenance sur la base de l'analyse des défaillances

- Focus sur les équipements critiques – ; presses, fours, contrôles

- Mettre en œuvre des programmes d'ingénierie de la fiabilité tels que TPM et RCM

- Améliorer les pratiques de maintenance en utilisant des technologies comme l'IoT, les capteurs, l'analytique.

La maintenance proactive combinée à la fiabilité améliore les performances de la métallurgie des poudres tout en minimisant les coûts du cycle de vie des systèmes de poudre d'alliage de fer.

Critères de sélection des fournisseurs de poudres d'alliage de fer

Aspects clés à prendre en compte lors de la sélection des fournisseurs d'alliage de fer poudre :

- Expérience avérée dans la fourniture de la composition spécifique de l'alliage de fer nécessaire

- Expertise technique relative à la fabrication, aux propriétés et aux applications des poudres

- Capacité à fabriquer des poudres répondant aux spécifications requises en matière de matériaux et de processus

- Certification de la qualité des poudres et respect des normes internationales

- Gamme de services à valeur ajoutée – ; personnalisation, essais, prototypage, R & D

- Fiabilité de l'approvisionnement et capacité à répondre aux volumes de la demande

- Structure de prix compétitive et transparente

- Réactivité aux demandes de renseignements, assistance technique, service après-vente

- Proximité géographique et infrastructure logistique

- Volonté de conclure des accords d'approvisionnement à long terme

- Documentation – ; rapports d'essais, COA, SDS, brochures de produits

- Systèmes de qualité et registres de sécurité/environnement acceptables

- Garanties de stabilité financière et de continuité des activités

Le fait de donner la priorité à ces aspects garantit la sélection de fournisseurs de poudre d'alliage de fer capables de fournir des poudres adaptées aux exigences de l'application et de soutenir les opérations de métallurgie des poudres de l'acheteur sur le long terme.

Avantages et inconvénients de l'alliage de fer Poudre

| Avantages | Inconvénients |

|---|---|

| Large gamme d'alliages et de propriétés disponibles | Coût plus élevé que les matériaux forgés |

| La possibilité de réaliser des formes nettes réduit l'usinage | Finition de surface inférieure à celle des pièces forgées |

| Possibilité de fabriquer des formes complexes | Résistance à la traction inférieure à celle des alliages corroyés |

| Bonne précision dimensionnelle | Limitations de la taille et de la géométrie des pièces |

| Excellente répétabilité | Des opérations secondaires sont souvent nécessaires |

| Pertes minimales de ferraille | Variabilité potentielle des propriétés mécaniques |

| Différentes densités peuvent être obtenues | Porosité dans les pièces frittées |

| Microstructure homogène et à grain fin | Rétrécissement pendant le frittage |

| Bonnes propriétés magnétiques et thermiques | Systèmes d'alliages limités par rapport aux alliages coulés/travaillés |

| Excellentes performances dans les applications d'usure lubrifiée | Résistance à la corrosion inférieure à celle des alliages corroyés |

Comprendre les avantages et les limites de la poudre d'alliage de fer permet de déterminer si elle convient à des applications spécifiques. La métallurgie des poudres offre des avantages certains, mais n'est pas forcément la solution idéale dans tous les cas de figure.

Comment choisir entre différents alliages de fer Poudre

Facteurs clés à prendre en compte lors de la sélection des options de poudre d'alliage de fer :

- Propriétés mécaniques – ; Solidité, dureté, résistance à l'usure nécessaire

- Propriétés physiques – ; Propriétés magnétiques, thermiques et électriques

- Aptitude au travail – ; Compacité, pressibilité, frittage

- Exigences de performance – ; Fatigue, corrosion, comportement à haute température

- Coût – ; Contraintes budgétaires, différences de prix entre les alliages

- Spécifications des pièces – ; Précision dimensionnelle, finition de surface, porosité

- Méthode de production – ; Pressage et frittage, moulage par injection de métal, fabrication additive

- Transformation secondaire – ; Usinage, traitement thermique, autres étapes supplémentaires

- application – ; Environnement d'utilisation finale, conditions de fonctionnement, criticité

- Disponibilité – ; Délai de livraison, logistique d'approvisionnement, pipelines d'inventaire

- Sécurité et durabilité – ; Toxicité, recyclabilité, facteurs environnementaux

La poudre d'alliage de fer optimale qui offre le bon équilibre entre les propriétés, les capacités et le coût dépend de cette évaluation technique et commerciale complète spécifique à chaque application.

FAQ

Q : Quels sont les principaux avantages de l'utilisation de l'alliage de fer poudre ?

R : Les principaux avantages sont la capacité à produire des pièces complexes de forme nette, de bonnes propriétés mécaniques, une excellente répétabilité, des pertes minimales, une microstructure fine et une gamme de densités réalisables.

Q : Comment fabrique-t-on la poudre d'alliage de fer ?

R : Les alliages de poudre de fer sont fabriqués à l'aide de procédés tels que la pulvérisation d'eau, la pulvérisation de gaz, le dépôt électrolytique, la décomposition des carbonyles, la réduction des oxydes, etc. Le processus sélectionné a un impact sur les caractéristiques de la poudre.

Q : Quelle est la différence entre la poudre mélangée et la poudre pré-alliée ?

R : Dans les poudres mélangées, les éléments d'alliage sont physiquement mélangés à la poudre de fer. Dans les poudres pré-alliées, le fer et les éléments d'alliage sont alliés ensemble au cours du processus de production de la poudre.

Q : Quel est l'effet des éléments d'alliage dans la poudre de fer ?

R : Les éléments d'alliage tels que Cu, Ni, Mo modifient les propriétés telles que la solidité, la dureté, la résistance à la corrosion, le comportement magnétique et la conductivité en fonction de leur composition. Cela permet d'adapter les poudres à une application.

Q : Quelles sont les causes de la variabilité des propriétés des pièces obtenues par métallurgie des poudres ?

R : Les variations de propriétés peuvent être dues à une distribution non uniforme de la densité, à une composition et à des caractéristiques de poudre incohérentes, à la contamination et à des différences de frittage.

Q : Comment minimiser les variations dimensionnelles pendant le frittage ?

R : L'utilisation de poudre pré-alliée, l'ajout de cuivre, le contrôle du carbone, la minimisation de la perte de carbone et l'optimisation de l'atmosphère de frittage permettent de minimiser le retrait.

Q : Quel est l'avantage d'une densité plus élevée dans la poudre d'alliage de fer ?

R : Une densité plus élevée améliore l'écoulement de la poudre et la compactabilité. Cela permet d'obtenir une meilleure densité à l'état vert et une meilleure densité de frittage, ce qui se traduit par une plus grande résistance du composant final.

Q : Quel est le rôle des lubrifiants dans le processus de pressage et de frittage ?

R : Les lubrifiants réduisent la friction entre la poudre et la matrice pendant le compactage. Cela améliore l'écoulement de la poudre, réduit les forces de pression, minimise l'usure et permet une meilleure éjection des pièces.

Q : Comment les pièces en alliage de fer P/M sont-elles traitées thermiquement ?

R : Les pièces en fer P/M sont traitées thermiquement par les procédés conventionnels de trempe, de revenu, de recuit, de durcissement superficiel et de détente utilisés pour les matériaux corroyés.

Q : Quels sont les avantages des alliages de fer magnétiques ?

R : Les alliages de fer magnétique comme le fer-nickel et le fer-cobalt sont utilisés dans les composants électromagnétiques tels que les moteurs, les actionneurs et les capteurs en raison de leurs propriétés magnétiques douces.