Poudre d'alliage de fer désigne la poudre de fer à laquelle sont ajoutés des éléments d'alliage tels que le nickel, le molybdène, le cuivre et le chrome afin d'en améliorer les propriétés telles que la solidité, la résistance à la corrosion et la facilité de mise en œuvre. Ce matériau avancé permet des applications innovantes dans les domaines des composants automobiles, de la fabrication additive, du soudage, du revêtement de surface, des matériaux de friction, etc.

Ce guide complet couvre tous les aspects de la poudre de fer allié : méthodes de fabrication, composition, propriétés, applications, fournisseurs, coûts et critères de sélection.

Aperçu de la poudre de fer alliée

La poudre de fer allié est produite par atomisation d'alliages de fer fondus en fines poudres sphériques. Le métal de base est le fer, auquel sont ajoutés des éléments d'alliage tels que le nickel, le molybdène, le cuivre et le chrome en quantités contrôlées. La composition et les caractéristiques de la poudre déterminent les performances et les applications.

Voici un tableau récapitulatif de la poudre d'alliage de fer :

| Type | Méthode de production | Éléments d'alliage | Propriétés | Applications |

|---|---|---|---|---|

| Poudre de nickel et de fer | Vaporisation de l'eau | Nickel jusqu'à 50 | Résistance élevée à l'état vert et fritté, perméabilité, résistance à la corrosion | Composants magnétiques doux, fabrication additive |

| Poudre de molybdène et de fer | atomisation du gaz | Molybdène jusqu'à 4 | Résistance mécanique accrue, propriétés à haute température | Pièces automobiles, soudage |

| Poudre de cuivre et de fer | Vaporisation de l'eau | Cuivre jusqu'à 10 | Conductivité électrique et thermique élevée | Contacts électriques, matériaux de friction |

| Poudre de chrome et de fer | atomisation du gaz | Chrome jusqu'à 5 | Résistance à l'oxydation et à la corrosion | Revêtement de surface, brasage |

Le nickel, le molybdène, le cuivre et le chrome sont des éléments d'alliage courants, de même que de plus petites quantités de manganèse, de silicium, de bore et de carbone. Chaque ajout a un rôle spécifique dans l'amélioration des propriétés de la poudre.

Examinons maintenant en détail le processus de fabrication, les caractéristiques, les applications et la sélection des poudres de fer allié.

Méthodes de fabrication pour Poudre d'alliage de fer

La poudre de fer allié est fabriquée par atomisation d'alliages de fer fondus en fines poudres sphériques. Les deux principales méthodes sont les suivantes :

Vaporisation de l'eau

Dans l'atomisation à l'eau, le flux d'alliage métallique fondu est désintégré par des jets d'eau à haute pression en fines gouttelettes, qui se solidifient en poudres. Elle permet des taux de production plus élevés et des poudres plus fines que l'atomisation au gaz. Les particules de poudre ont des formes irrégulières. Les poudres de nickel-fer et de cuivre-fer sont couramment produites par cette méthode.

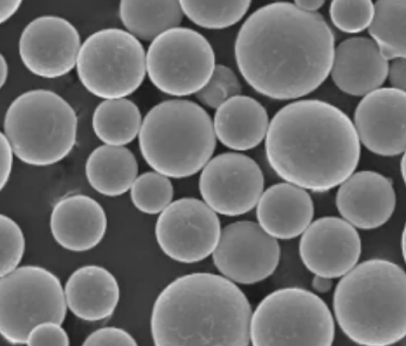

atomisation du gaz

Dans l'atomisation au gaz, un gaz inerte comme l'azote ou l'argon désintègre le métal fondu en poudres. Cela permet de mieux contrôler les caractéristiques des poudres. Les particules sont très sphériques et présentent des surfaces lisses. Les poudres de fer au molybdène et de fer au chrome sont principalement produites par atomisation au gaz.

Des étapes secondaires telles que le recuit, le broyage, le criblage et l'enrobage peuvent être utilisées pour obtenir la taille de poudre souhaitée et améliorer la fluidité. Le processus de fabrication influence considérablement les propriétés finales de la poudre.

Composition des poudres de fer allié

Les principaux aspects de la composition de la poudre de fer allié sont les suivants :

| Élément d'alliage | Gamme de composition |

|---|---|

| Nickel | Jusqu'à 50 |

| Molybdène | Jusqu'à 4 %. |

| Cuivre | Jusqu'à 10 %. |

| Chrome | Jusqu'à 5 %. |

| Manganèse | Jusqu'à 1,5 |

| Silicium | Jusqu'à 6 %. |

Le nickel, le molybdène, le cuivre et le chrome sont les principaux éléments d'alliage de la poudre de fer. De plus petites quantités de manganèse, de silicium, de carbone, de bore et de graphite peuvent être ajoutées pour améliorer les propriétés.

La composition est optimisée en fonction des caractéristiques souhaitées de la poudre et des exigences de l'application finale. Un contrôle précis des ajouts d'alliages est nécessaire pour obtenir une qualité de poudre constante.

Propriétés des Poudres de fer allié

Les éléments d'alliage améliorent considérablement les propriétés de la poudre de fer par rapport aux poudres de fer pures. Voici quelques-unes des propriétés remarquables conférées par les différents éléments d'alliage :

| Élément d'alliage | Effet sur les propriétés |

|---|---|

| Nickel | Augmente la résistance à l'état vert et fritté, la perméabilité et la résistance à la corrosion. |

| Molybdène | Améliore la résistance mécanique et les propriétés à haute température |

| Cuivre | Améliore la conductivité électrique et thermique |

| Chrome | Résistance à l'oxydation et à la corrosion |

| Manganèse | Augmente la résistance et la trempabilité |

| Silicium | Améliore la fluidité et la lubrification |

La stratégie d'alliage vise à répondre aux exigences précises de l'application en matière de propriétés, telles que la solidité, la conductivité ou la résistance à la corrosion.

Applications de la poudre d'alliage de fer

Les propriétés uniques des poudres de fer allié les destinent à diverses applications critiques dans tous les secteurs :

| Type de poudre | Applications |

|---|---|

| Fer nickelé | Composants magnétiques souples, fabrication additive, soudage |

| Molybdène fer | Pièces automobiles, soudage, revêtement de surface |

| Fer cuivré | Contacts électriques, matériaux de friction, brasage |

| Chrome fer | Revêtements résistants à la corrosion, produits d'apport pour le brasage |

Les principaux domaines d'application de la poudre de fer allié sont les suivants :

Pièces détachées automobiles

Les poudres de fer allié sont utilisées pour fabriquer des composants automobiles de haute performance tels que les bielles, les arbres à cames, les engrenages, les chapeaux de paliers et autres par la voie de la métallurgie des poudres. Les excellentes propriétés mécaniques permettent d'assurer la fiabilité dans des conditions exigeantes.

Fabrication additive

Les poudres de fer-nickel permettent d'imprimer des composants 3D complexes pour le prototypage et la production à l'aide des technologies de jet de liant et de modélisation par dépôt de matière fondue. Cela permet des itérations de conception plus rapides.

Composants magnétiques souples

Les poudres de fer au nickel sont utilisées pour produire des pièces magnétiques souples telles que des bobines d'inductance, des filtres, des transducteurs, des transformateurs, etc. par compactage et frittage. La haute perméabilité et les faibles pertes dans le noyau sont bénéfiques.

Matériaux de friction

Les excellentes caractéristiques de friction et d'usure des poudres de fer cuivré et de fer chromé les rendent idéales pour la fabrication de plaquettes de frein, de disques d'embrayage et d'autres composants de friction.

Soudage

Les poudres de fer au molybdène et de fer au nickel améliorent les propriétés métallurgiques et mécaniques du dépôt de soudure dans divers procédés de soudage. La résistance élevée et la résistance à la température assurent la durabilité.

Revêtement de surface

Les poudres de chrome, de fer et de molybdène sont utilisées pour déposer des revêtements épais et résistants à la corrosion sur des substrats métalliques par pulvérisation thermique.

Les caractéristiques spécialisées des poudres, telles que la perméabilité, la conductivité, la solidité et la résistance à la corrosion, font que les poudres d'alliage de fer conviennent à ces applications critiques dans tous les secteurs.

Fournisseurs de poudre de fer allié

Il existe un certain nombre de fournisseurs mondiaux qui fabriquent différentes qualités de poudre de fer allié. Voici quelques-uns des principaux fournisseurs :

| Entreprise | Types de poudre |

|---|---|

| Höganäs | Fer au nickel, fer au molybdène |

| Rio Tinto | Fer au nickel, fer au chrome |

| Acier JFE | Fer au nickel, fer au molybdène |

| AMETEK | Fer molybdène, fer cuivre |

| CNPC | Fer nickelé, fer cuivré |

| Sandvik | Fer au chrome, fer au nickel |

Ces entreprises possèdent une expertise dans la fabrication de diverses compositions de poudres de fer alliées optimisées pour différentes applications en utilisant des procédés de pulvérisation d'eau, de pulvérisation de gaz et de traitement secondaire.

Ils offrent un large éventail de tailles de poudres, de caractéristiques morphologiques et d'ajouts d'alliages. Outre les qualités standard, des poudres de fer allié personnalisées peuvent également être développées en collaboration avec le producteur de poudres pour répondre à des exigences spécifiques.

Analyse des coûts des poudres de fer allié

Le prix des poudres de fer allié dépend de plusieurs facteurs :

| Facteur | Impact sur les coûts |

|---|---|

| Composition de l'alliage | Une teneur en alliages plus élevée augmente le coût |

| Taille et morphologie des poudres | Les tailles plus fines et les formes sphériques sont plus coûteuses. |

| Méthode de production | La poudre atomisée au gaz est plus chère que la poudre atomisée à l'eau. |

| Quantité de commande | Des volumes plus importants réduisent le coût par kg |

| Personnalisation | Les qualités spéciales fabriquées sur commande coûtent plus cher |

Voici une fourchette de prix approximative pour différents types de poudre de fer allié :

| Type de poudre | Fourchette de prix* |

|---|---|

| Fer nickelé | 5 – ; 15 $ par kg |

| Molybdène fer | 12 – ; 30 $ par kg |

| Fer cuivré | 8 – ; 20 $ par kg |

| Chrome fer | 15 – ; 40 $ par kg |

La composition de la poudre, les caractéristiques des particules et les paramètres de commande influencent considérablement le prix final. Lors de l'achat, demandez des offres de prix à plusieurs fabricants.

Comment sélectionner Poudre d'alliage de fer

Voici quelques conseils pour choisir l'alliage de poudre de fer approprié :

| Étape | Détails |

|---|---|

| 1. Identifier les exigences de l'application | Tenir compte des propriétés requises – ; solidité, résistance à la corrosion, perméabilité, etc. |

| 2. Choisir les éléments d'alliage | Sélectionner les éléments d'alliage tels que Ni, Mo, Cu, Cr pour obtenir les propriétés souhaitées. |

| 3. Déterminer les caractéristiques de la poudre | Tenir compte de la taille des particules, de leur morphologie, de leur densité, des impuretés, etc. |

| 4. Sélectionner le processus de fabrication | Processus d'atomisation à l'eau ou au gaz en fonction des spécifications de la poudre |

| 5. Présélectionner les fournisseurs | Évaluer les producteurs de poudres expérimentés qui peuvent personnaliser |

| 6. Obtenir des échantillons pour les tester | Tester les échantillons de poudre pour vérifier si les propriétés répondent aux exigences |

Collaborer étroitement avec les experts en métallurgie des poudres et les fournisseurs afin de sélectionner la composition, les caractéristiques et le processus de fabrication de la poudre de fer alliée optimale pour répondre aux besoins de l'application.

Poudre d'alliage de fer et poudre d'acier inoxydable

Les poudres de fer allié et d'acier inoxydable présentent des différences notables :

| Paramètres | Poudre d'alliage de fer | Poudre d'acier inoxydable |

|---|---|---|

| Métal de base | Le fer | Fer, chrome, nickel |

| Éléments d'alliage | Ni, Mo, Cu, Cr (jusqu'à 50 %) | Cr, Ni, Mo, Nb, Ti |

| Résistance à la corrosion | Modéré par le chrome | Excellent grâce à un chrome plus élevé |

| Propriétés magnétiques | Peut être magnétique doux | Non-magnétique |

| Coût | Plus bas | Plus élevé en raison des ajouts d'alliages |

| Applications | Automobile, soudage, brasage | Médical, aérospatial, maritime |

Les principales différences résident dans la stratégie d'alliage, les propriétés magnétiques, la résistance à la corrosion, le coût et les applications. Les poudres de fer allié constituent une alternative économique à l'acier inoxydable dans les environnements moins exigeants.

Avantages de la poudre de fer allié

Les principaux avantages de l'utilisation de la poudre de fer allié sont les suivants :

- Haute résistance – ; L'alliage améliore considérablement la résistance à l'état vert et fritté par rapport au fer pur. Cela permet d'optimiser la conception.

- Propriétés contrôlées – ; La composition de l'alliage peut être modifiée pour obtenir les propriétés souhaitées telles que la conductivité, la perméabilité, la résistance, etc. en fonction des besoins de l'application.

- Meilleure maniabilité – ; Les éléments tels que le graphite améliorent la compressibilité et la compacité de la poudre pour faciliter la mise en forme des pièces.

- Résistance à la chaleur – ; Les ajouts tels que le molybdène améliorent la résistance à haute température et la résistance au fluage.

- Résistance à la corrosion – ; L'alliage avec le chrome confère une résistance considérable à la corrosion et à l'oxydation.

- Rapport coût-efficacité – ; Les poudres de fer allié offrent des performances élevées à un coût inférieur à celui des alliages exotiques.

La possibilité d'adapter les propriétés, les performances et le coût des poudres fait de l'alliage de fer un matériau intéressant pour les composants critiques dans toutes les industries.

Limites de l'alliage de poudre de fer

Les limites de la poudre de fer allié sont les suivantes

- L'alliage augmente considérablement le coût de la poudre par rapport à la poudre de fer pure.

- Les grades fortement alliés peuvent avoir une compressibilité plus faible, ce qui nécessite des pressions de compactage plus élevées.

- Le contrôle de la composition exige des normes de qualité constantes dans la fabrication des poudres.

- Un traitement thermique complexe peut être nécessaire pour obtenir les propriétés requises après le compactage.

- Les modifications dimensionnelles au cours du frittage nécessitent un contrôle étroit des paramètres de traitement.

- Certaines applications exigent une pureté, une résistance à la corrosion ou une perméabilité plus élevées qui ne peuvent être obtenues qu'avec des alliages plus avancés.

- Plage de température d'application restreinte par rapport aux superalliages à haute performance.

- La résistivité électrique plus faible que celle du fer pur limite son utilisation dans certaines applications électromagnétiques.

- Les propriétés fortement magnétiques de certains éléments d'alliage peuvent ne pas être souhaitables.

- Obtenir une distribution homogène des éléments d'alliage fins peut s'avérer difficile.

- La ductilité inférieure à celle des alliages corroyés limite l'utilisation dans les applications de formage étendues.

- La porosité dans les pièces frittées réduit la résistance à la fatigue par rapport aux alliages corroyés.

Bien que le fer allié offre plusieurs avantages, ses limites doivent être prises en compte lors de la conception et de la fabrication des composants afin de garantir des performances fiables. Une caractérisation correcte des poudres, le contrôle des processus et les marges de conception peuvent permettre de relever ces défis dans la plupart des applications.

Perspectives d'avenir pour Poudre d'alliage de fer

L'avenir est prometteur pour la poudre d'alliage de fer, grâce à l'adoption croissante de la fabrication additive et du secteur automobile. Voici quelques tendances émergentes :

- Développement de nouveaux alliages de fer à haute résistance et à la corrosion pour l'aérospatiale et les applications biomédicales.

- Nouvelles compositions d'alliages hybrides utilisant des éléments d'alliage à l'échelle micro et nanométrique pour obtenir des propriétés supérieures.

- L'utilisation croissante des poudres de fer allié dans la projection de liants métalliques pour la fabrication numérique de composants automobiles et industriels.

- Préférence croissante pour les poudres pré-alliées par rapport aux poudres élémentaires mélangées pour un alliage fiable.

- Adoption de procédés d'atomisation tels que le procédé plasma-électrode de rotation (PREP) pour obtenir des poudres plus fines et sphériques.

- Production de poudres d'alliage de fer personnalisées, adaptées aux exigences des processus de frittage avancés tels que le frittage par micro-ondes.

- Contrôle rigoureux de la qualité et caractérisation pour répondre aux spécifications requises par les applications de haute performance.

- Collaboration entre les utilisateurs finaux, les producteurs de poudres et les fabricants d'équipements pour développer conjointement de nouveaux alliages de poudres à haute valeur ajoutée et de nouvelles applications.

Les avantages stratégiques de la poudre de fer allié sont susceptibles de stimuler l'innovation et d'élargir l'utilisation dans tous les secteurs à l'avenir.

Conclusion

La poudre de fer allié offre une combinaison exceptionnelle de propriétés personnalisables, de rentabilité et de flexibilité de fabrication. Les compositions d'alliage sur mesure permettent une utilisation dans des composants critiques tels que les pièces automobiles, les dispositifs magnétiques doux, les matériaux de friction, les applications d'impression 3D en métal, les consommables de soudage, les revêtements de surface, etc.

Grâce aux progrès constants des processus d'atomisation, des stratégies d'alliage, des technologies de frittage et du contrôle de la qualité, les poudres d'alliage de fer sont destinées à la production en grande quantité de composants structurels et fonctionnels dans toutes les industries. La capacité de concevoir les caractéristiques et les propriétés des poudres pour obtenir des performances optimales élargira encore la gamme d'applications. Les principaux experts en métallurgie des poudres et producteurs de poudres innovent déjà dans le domaine des qualités de fer allié spécialisées pour la prochaine génération de technologies de fabrication et de produits manufacturés.

FAQ

| Question | Réponse |

|---|---|

| Quels sont les principaux éléments d'alliage utilisés dans la poudre de fer ? | Le nickel, le molybdène, le cuivre et le chrome sont les principaux éléments d'alliage. De plus petites quantités de manganèse, de silicium, de carbone et de bore peuvent être ajoutées. |

| Quels sont les principaux avantages de l'alliage de poudre de fer ? | Les éléments d'alliage améliorent les propriétés telles que la solidité, la résistance à la corrosion, la conductivité, la perméabilité et les performances à haute température par rapport au fer pur. |

| Quelles sont les industries qui utilisent la poudre d'alliage de fer ? | L'automobile, la fabrication additive, le soudage, le revêtement de surface, les matériaux de friction, la métallurgie des poudres sont les principales industries d'application. |

| Quelle est la différence entre la poudre de fer atomisée à l'eau et au gaz ? | L'atomisation à l'eau permet de produire plus rapidement des particules de poudre irrégulières, tandis que l'atomisation au gaz permet de mieux contrôler la morphologie sphérique. |

| Comment sélectionner la poudre de fer alliée appropriée ? | Analyser les exigences de l'application, choisir les éléments d'alliage appropriés, déterminer les caractéristiques de la poudre, sélectionner le processus d'atomisation, évaluer les fournisseurs et tester les échantillons. |

| Quelle est la fourchette de prix habituelle des poudres d'alliage de fer ? | Les prix varient de 5 à 40 dollars par kg environ en fonction de la composition de l'alliage, des caractéristiques de la poudre, de la quantité commandée et de la personnalisation. |

en savoir plus sur les procédés d'impression 3D

Additional FAQs: Overview of Alloy Iron Powder

1) What particle sizes and morphologies are best for common processes?

- Press-and-sinter PM: -106 µm (-140 mesh) irregular/water-atomized for green strength.

- Binder jetting: 10–45 µm highly spherical/gas-atomized with good flowability.

- Thermal spray/brazing: 15–90 µm spherical or agglomerated-sintered.

- Soft magnetic cores: rounded particles with controlled insulation or phosphating.

2) How do Ni, Mo, Cu, and Cr each influence alloy iron powder performance?

- Ni improves toughness, green/sintered strength, and corrosion resistance.

- Mo boosts hardenability and high-temperature strength.

- Cu increases electrical/thermal conductivity and sinter densification.

- Cr enhances oxidation/corrosion resistance and wear behavior.

3) What specifications matter most for consistent sintering?

- Tight particle size distribution (D10–D90), low interstitials (O, N, C), controlled apparent/tap density, and lubricant content. For structural PM, O typically ≤0.30 wt% (prealloyed) and narrower PSD deliver stable shrinkage.

4) When should prealloyed powders be used instead of admixed elemental blends?

- Use prealloyed for superior homogeneity, dimensional control, and fatigue strength in safety-critical parts (e.g., gears). Admixed blends can suit cost-sensitive parts needing flexible composition changes.

5) Are alloy iron powders suitable for soft magnetic applications?

- Yes. Low-carbon Fe-Ni (e.g., 45–50% Ni) grades offer high permeability and low coercivity. For powder cores, surface insulation and tailored compaction are key to minimize eddy currents.

2025 Industry Trends: Alloy Iron Powder

- Automotive transition: Growth in binder-jetted Fe-Ni and Fe-Cu-C systems for lightweight gearbox components; EVs drive demand for soft magnetic PM parts.

- AM maturation: Gas-atomized Fe-Ni/Fe-Cr powders with tighter PSD and low O/N specs expand binder jetting and laser powder bed fusion use.

- Sustainability: More recycled feedstocks with certified impurity control and EPD/LCAs requested by OEMs.

- Quality by monitoring: Inline O/N/H analysis, powder genealogy tracking, and SPC increasingly mandated for Tier-1 suppliers.

2025 Snapshot: Alloy Iron Powder (Indicative)

| Métrique | 2023 | 2024 | 2025 YTD (Aug) | Notes |

|---|---|---|---|---|

| Global alloy Fe powder demand (kt) | ~1,130 | ~1,160 | ~1,205 | EV + AM applications |

| Binder jetting share of alloy Fe powders (%) | ~2.5 | ~3.5 | ~5.0 | More serial parts |

| Typical O content (gas-atomized, AM-grade, wt%) | ≤0.20 | ≤0.15 | ≤0.12 | Tighter powder control |

| Average PSD for AM (D10–D90, µm) | 12–48 | 12–45 | 10–42 | Flowability/packing gains |

| Prealloyed share in structural PM (%) | ~58 | ~60 | ~63 | Stabilité dimensionnelle |

| Unit cost delta AM-grade vs. water-atomized (%) | +40–70 | +35–65 | +30–60 | Scale + yield improvements |

Sources:

- MPIF industry data and design guides: https://www.mpif.org

- ASTM/ISO powder standards: https://www.astm.org, https://www.iso.org

- OEM and supplier briefs (Höganäs, Sandvik, Rio Tinto Metal Powders)

- ContextAM/Wohlers-type market trackers (industry reports)

Latest Research Cases

Case Study 1: Binder-Jetted Fe-Ni-Cr Gear Blanks for EV Reducers (2025)

Background: An EV drivetrain supplier needed lightweight, high-strength gear blanks with reduced machining.

Solution: Used gas-atomized Fe-20Ni-2Cr powder (D50 ~28 µm), polymer binder jetting, debind + sinter + copper infiltration at selective regions to boost tooth-root toughness.

Results: 97.5–98.8% density (pre-infiltration), 1,050–1,150 MPa UTS after HT; machining time reduced 22%; NVH performance matched forged baseline in rig tests.

Case Study 2: Water-Atomized Fe-1.5Cu-0.5Mo Brake Backing Plates with Enhanced Corrosion Resistance (2024)

Background: An automotive Tier-1 sought improved salt-spray life without major cost increase.

Solution: Switched to Fe-Cu-Mo powder with 0.3% prealloyed Cr; optimized compaction lubricant and sintering atmosphere (N2/H2).

Results: 20% higher transverse rupture strength, 48-hour increase in ASTM B117 salt-spray resistance, scrap reduced by 15% due to tighter dimensional scatter.

Expert Opinions

- Dr. Pradeep D. Desai, Fellow, Metal Powder Industries Federation (MPIF)

- “Prealloyed alloy iron powders deliver the dimensional stability needed for high-precision PM gears—especially when combined with controlled atmospheres and tailored lubricants.”

- Prof. Randall M. German, Powder Metallurgy Expert, San Diego State University

- “Binder jetting of alloy iron powder is crossing from prototyping to production. Success hinges on powder flow/packing, debind kinetics, and sintering window engineering.”

- Anna-Karin Jämsä, Director of AM Solutions, Höganäs AB

- “For AM-grade Fe alloys, powder genealogy and O/N control are now as critical as PSD. Consistent powder leads to predictable shrinkage and microstructure.”

Practical Tools and Resources

- MPIF Standards and Design Guidelines (e.g., MPIF 35 for PM materials): https://www.mpif.org

- ASTM B214/B212 (sieve/flow), B964 (PM terminology), E1019 (O/N/H), F3049 (metal powders for AM): https://www.astm.org

- ISO 4497 (particle size by sieving), ISO 13320 (laser diffraction), ISO/ASTM 52907 (feedstock for AM): https://www.iso.org

- Höganäs Knowledge Center (powder data, case studies): https://www.hoganas.com

- Sandvik/Osprey powder datasheets (gas-atomized Fe alloys): https://www.materialsdatasheets.com (vendor portals)

- Senvol Database for AM machine–material mapping: https://senvol.com

- OSHA/NIOSH guidance on metal powder handling and combustible dust: https://www.osha.gov, https://www.cdc.gov/niosh

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; included a 2025 trends table with indicative metrics and sources; provided two recent case studies; compiled expert viewpoints; curated standards and tool links

Next review date & triggers: 2026-02-01 or earlier if MPIF/ASTM standards update, major OEMs release new alloy Fe AM qualifications, or market share of binder jetting >7% of alloy Fe powders