poudres métalliques Les poudres métalliques jouent un rôle crucial dans diverses industries, car elles constituent la base des processus de fabrication avancés et permettent la création de produits innovants. Dans les secteurs de l'automobile, de l'aérospatiale, de l'électronique et des soins de santé, les poudres métalliques sont devenues une ressource indispensable. Dans cet article, nous allons explorer le monde des poudres métalliques, comprendre leur processus de fabrication, leurs types, leurs applications, leurs avantages, leurs défis et les tendances futures.

1. Introduction

Les poudres métalliques sont des particules finement divisées de substances métalliques qui présentent des caractéristiques uniques en raison de leur petite taille et de leur rapport surface/volume élevé. Elles sont généralement produites par diverses méthodes de fabrication et peuvent être adaptées pour répondre à des exigences spécifiques. Les poudres métalliques trouvent des applications dans diverses industries, où elles sont utilisées pour créer des composants, des revêtements et même des objets complexes imprimés en 3D.

2. Que sont les poudres métalliques ?

Les poudres métalliques sont des particules finement broyées d'éléments métalliques ou d'alliages. Elles sont généralement produites par la pulvérisation de gros morceaux de métal ou par des procédés chimiques ou physiques qui réduisent des matériaux en vrac à l'état de poudre. Ces poudres peuvent varier en taille, en forme et en composition, ce qui offre un large éventail de possibilités pour différentes applications.

3. Processus de fabrication des poudres métalliques

La production de poudres métalliques fait appel à plusieurs techniques, chacune étant adaptée aux différents types de métaux et aux caractéristiques souhaitées des poudres. Les procédés de fabrication les plus courants sont les suivants

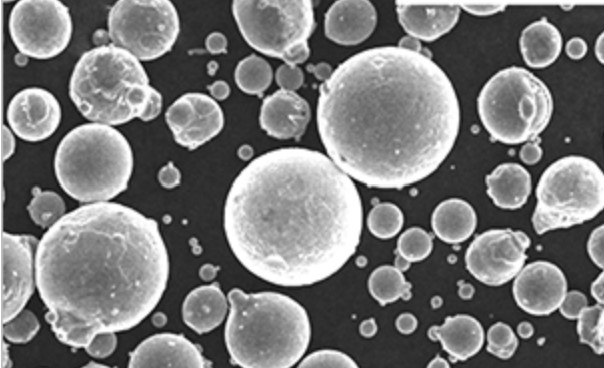

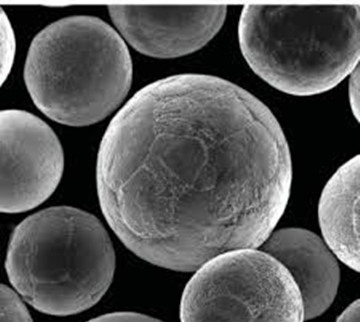

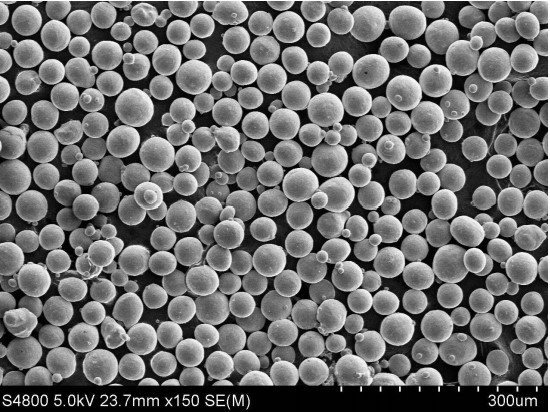

3.1 Atomisation

L'atomisation est l'une des méthodes les plus utilisées pour produire de la poudre métallique. Elle implique la désintégration du métal fondu en gouttelettes à l'aide de différentes techniques, telles que l'atomisation par gaz, l'atomisation par eau ou l'atomisation centrifuge. Les gouttelettes se solidifient en fines particules de poudre, qui sont ensuite recueillies et traitées.

3.2 Réduction

La réduction est un processus par lequel des oxydes ou des sels métalliques sont ramenés chimiquement à leur forme métallique à l'aide d'un agent réducteur. Cette méthode est couramment utilisée pour la production de poudres de fer, de cuivre et de nickel. La poudre de métal obtenue par réduction peut présenter des propriétés uniques en fonction des conditions de réaction spécifiques.

3.3 Électrolyse

L'électrolyse est principalement utilisée pour produire des poudres de métaux réactifs, tels que le titane, l'aluminium et le magnésium. Dans ce processus, un courant électrique traverse une solution électrolytique contenant des ions métalliques. Les ions métalliques sont réduits et déposés sur une cathode, ce qui entraîne la formation d'une poudre métallique.

3.4 Méthodes mécaniques

Les méthodes mécaniques impliquent des processus d'alliage et de broyage mécaniques. Ces méthodes utilisent généralement des broyeurs à billes ou des attriteurs à haute énergie pour broyer et mélanger des poudres métalliques avec d'autres matériaux, tels que des céramiques ou des polymères. Les méthodes mécaniques peuvent produire des alliages et des poudres composites aux propriétés améliorées.

3.5 Méthodes chimiques

Les méthodes chimiques comprennent des processus tels que la précipitation, la synthèse hydrothermique et la synthèse sol-gel. Ces techniques reposent sur la formation de poudres métalliques par le biais de réactions chimiques. Des précurseurs ou des composés métalliques sont dissous dans une solution et, dans des conditions contrôlées, les espèces métalliques souhaitées sont précipitées ou formées sous forme de poudre. Les méthodes chimiques permettent de contrôler précisément la composition et la morphologie des poudres obtenues.

4. Types de poudres métalliques

Les poudres métalliques peuvent être classées en deux catégories principales : les poudres métalliques ferreuses et les poudres métalliques non ferreuses. Examinons chaque catégorie plus en détail :

4.1 Poudres de métaux ferreux

Les poudres de métaux ferreux se composent principalement de fer et d'alliages à base de fer. Ces poudres sont largement utilisées dans des secteurs tels que l'automobile, la construction et les machines. Parmi les poudres de métaux ferreux les plus courantes figurent la poudre de fer, la poudre d'acier inoxydable et la poudre de fonte. Elles présentent d'excellentes propriétés magnétiques, de résistance à la corrosion et de solidité, ce qui les rend idéales pour les applications nécessitant des composants de haute performance.

4.2 Poudres de métaux non ferreux

Les poudres de métaux non ferreux englobent une large gamme d'éléments métalliques et d'alliages autres que le fer. L'aluminium, le cuivre, le titane, le nickel et le bronze sont quelques exemples de poudres de métaux non ferreux. Ces poudres présentent des propriétés uniques telles que la légèreté, une conductivité élevée, une excellente stabilité thermique et une résistance à la corrosion. Elles sont largement utilisées dans des industries telles que l'aérospatiale, l'électronique et le biomédical, où les caractéristiques spécifiques des matériaux sont essentielles.

5. Applications des poudres métalliques

Les poudres métalliques trouvent de nombreuses applications dans divers secteurs en raison de leur nature polyvalente. Explorons quelques-uns des secteurs clés où les poudres métalliques sont largement utilisées :

5.1 Industrie automobile

L'industrie automobile fait largement appel aux poudres métalliques pour la fabrication de composants tels que les pièces de moteur, les engrenages, les roulements et les systèmes de freinage. Les poudres métalliques offrent une excellente solidité, une résistance à l'usure et une grande précision dimensionnelle, contribuant ainsi à la performance et à l'efficacité globales des véhicules.

5.2 Industrie aérospatiale

Dans le secteur aérospatial, les poudres métalliques sont utilisées dans la production de composants légers qui peuvent résister à des conditions extrêmes. Les techniques de métallurgie des poudres permettent de fabriquer des formes et des structures complexes, notamment des aubes de turbine, des pièces de moteur de fusée et des composants structurels, garantissant ainsi des performances optimales et un bon rendement énergétique.

5.3 Industrie électronique

Les poudres métalliques jouent un rôle essentiel dans l'industrie électronique, où elles sont utilisées pour les contacts électriques, les revêtements conducteurs et les applications de soudure. La conductivité électrique élevée des métaux facilite le transfert efficace de l'énergie et garantit des performances fiables dans les appareils et circuits électroniques.

5.4 Industrie médicale

Dans le domaine médical, les poudres métalliques trouvent des applications dans la fabrication d'implants, d'instruments chirurgicaux et de prothèses dentaires. Les métaux comme le titane et les alliages cobalt-chrome sont biocompatibles et offrent d'excellentes propriétés mécaniques, ce qui les rend idéaux pour les implants qui doivent s'intégrer au corps humain tout en offrant durabilité et résistance.

5.5 Fabrication additive

Les poudres métalliques ont révolutionné le domaine de la fabrication additive, communément appelée impression 3D. En fusionnant sélectivement les poudres métalliques couche par couche, il est possible de créer des géométries complexes avec une grande précision. Cette technologie a ouvert de nouvelles possibilités dans des secteurs tels que l'aérospatiale, l'automobile et les soins de santé, en permettant des conceptions personnalisées et légères.

6. Avantages de l'utilisation des poudres métalliques

L'utilisation de poudres métalliques offre plusieurs avantages par rapport aux méthodes de fabrication traditionnelles. Examinons quelques-uns de ces avantages :

6.1 Flexibilité de la conception

Les poudres métalliques permettent de produire des formes complexes et compliquées qui sont difficiles à réaliser avec les techniques de fabrication conventionnelles. Cette souplesse de conception ouvre la voie à des conceptions de produits innovants et légers, améliorant ainsi les performances globales.

6.2 Rentabilité

Les techniques de métallurgie des poudres permettent souvent de réduire les déchets de matériaux par rapport aux méthodes d'usinage traditionnelles. La possibilité de créer des composants de forme presque nette permet de réduire les coûts des matériaux et de minimiser les besoins d'usinage, ce qui se traduit par des économies au niveau de la production.

6.3 Propriétés des matériaux

En sélectionnant soigneusement les poudres métalliques et en ajustant les paramètres de traitement, les fabricants peuvent adapter les propriétés matérielles des poudres métalliques pour répondre aux exigences d'applications spécifiques. Cette personnalisation comprend le contrôle de la composition, de la porosité, de la densité et des propriétés mécaniques du produit final, ce qui garantit des performances et une fonctionnalité optimales.

6.4 Réduction des déchets

Les techniques de métallurgie des poudres favorisent les pratiques de fabrication durables en minimisant les déchets de matériaux. La possibilité de recycler et de réutiliser les poudres excédentaires réduit encore l'impact sur l'environnement, ce qui fait des poudres métalliques une alternative plus écologique aux procédés de fabrication traditionnels.

7. Défis liés à l'utilisation des poudres métalliques

Si les poudres métalliques offrent de nombreux avantages, leur manipulation et leur traitement posent certains problèmes. Examinons quelques-uns de ces défis :

7.1 Questions de sécurité

Les poudres métalliques peuvent présenter des risques pour la sécurité en raison de leur nature inflammable et explosive. Des mesures de sécurité appropriées, notamment une ventilation adéquate, un contrôle des poussières et des protocoles de prévention des incendies, doivent être mises en œuvre dans les installations de fabrication afin de garantir un environnement de travail sûr.

7.2 Manipulation et stockage

Les poudres métalliques doivent être manipulées et stockées avec soin pour éviter la contamination, l'oxydation et l'absorption d'humidité. Des équipements spécialisés et des environnements contrôlés sont nécessaires pour maintenir la qualité et l'intégrité des poudres tout au long du processus de fabrication.

7.3 Contamination

La contamination des poudres métalliques peut avoir un impact négatif sur la qualité et les propriétés du produit final. La contamination croisée par des particules étrangères ou un mauvais nettoyage de l'équipement peut introduire des impuretés, ce qui affecte les performances et la fiabilité des composants fabriqués.

7.4 Post-traitement

Après l'étape initiale de fabrication, les poudres métalliques nécessitent souvent des étapes supplémentaires de post-traitement, telles que le frittage, le traitement thermique et la finition de surface. Ces processus peuvent prendre du temps et ajouter de la complexité au cycle de production global, nécessitant une planification et un contrôle de qualité minutieux.

8. Tendances futures dans la technologie des poudres métalliques

Le domaine de la technologie des poudres métalliques continue d'évoluer, sous l'impulsion des recherches en cours et des progrès réalisés dans les techniques de fabrication. Parmi les tendances futures de la technologie des poudres métalliques, on peut citer les suivantes :

- Nanomatériaux: Le développement de poudres métalliques à l'échelle nanométrique ouvre de nouvelles possibilités d'amélioration des propriétés des matériaux, de meilleures performances et d'applications innovantes dans des domaines tels que l'électronique, le stockage de l'énergie et la catalyse.

- Recyclage des poudres: L'importance croissante accordée à la durabilité et aux principes de l'économie circulaire favorise le développement de méthodes efficaces de recyclage des poudres. Le recyclage des poudres excédentaires et des déchets métalliques permet de réduire les déchets et de minimiser l'empreinte environnementale de l'industrie manufacturière.

- Développement d'alliages avancés: Les chercheurs explorent activement le développement de nouvelles compositions d'alliages et de formulations de poudres pour obtenir des propriétés mécaniques, thermiques et électriques supérieures. Les alliages avancés ouvrent la voie à des applications qui requièrent des caractéristiques matérielles spécifiques au-delà de ce que les métaux traditionnels peuvent offrir.

- Techniques de caractérisation des poudres: Les progrès des techniques de caractérisation des poudres permettent aux fabricants de mieux connaître les propriétés des poudres, telles que la distribution de la taille des particules, la forme et les caractéristiques de surface. Ces connaissances permettent d'optimiser les processus de fabrication et d'obtenir une qualité de produit constante.

9. Conclusion

Les poudres métalliques ont révolutionné les industries modernes en offrant une solution polyvalente et personnalisable pour les processus de fabrication. De l'automobile à l'aérospatiale en passant par l'électronique et les soins de santé, les poudres métalliques trouvent des applications dans divers secteurs, permettant la production de composants de haute performance et de produits innovants. Bien que la manipulation et le traitement des poudres métalliques posent des problèmes, les recherches en cours et les avancées technologiques continuent de faire progresser l'industrie, ouvrant la voie à des possibilités futures passionnantes.

FAQ

1. Les poudres métalliques peuvent-elles être utilisées sans danger ?

Les poudres métalliques nécessitent des protocoles de sécurité et une manipulation appropriés afin de garantir un environnement de travail sûr. Des mesures telles que la ventilation, le contrôle des poussières et la prévention des incendies sont cruciales pour la manipulation des poudres métalliques.

2. Les poudres métalliques peuvent-elles être recyclées ?

Oui, la poudre métallique peut être recyclée. Le recyclage des poudres excédentaires et des déchets métalliques permet de réduire les déchets et de promouvoir des pratiques de fabrication durables.

3. Quelles sont les applications courantes de la poudre métallique dans l'industrie automobile ?

Les poudres métalliques sont largement utilisées dans l'industrie automobile pour la fabrication de composants tels que les pièces de moteur, les engrenages, les roulements et les systèmes de freinage. Elles offrent une excellente solidité, une résistance à l'usure et une grande précision dimensionnelle, contribuant ainsi aux performances globales et à l'efficacité des véhicules.

4. Comment les poudres métalliques sont-elles utilisées dans la fabrication additive ?

Les poudres métalliques sont un matériau clé de la fabrication additive, communément appelée impression 3D. Elles sont fusionnées sélectivement couche par couche pour créer des géométries complexes et personnalisées avec une grande précision. Cette technologie permet de produire des conceptions légères et de fabriquer des composants complexes dans des secteurs tels que l'aérospatiale, l'automobile et les soins de santé.

5. Quels sont les avantages de l'utilisation de poudres métalliques dans la fabrication ?

L'utilisation de poudres métalliques dans la fabrication offre plusieurs avantages, notamment la flexibilité de la conception, la rentabilité, la personnalisation des propriétés des matériaux et la réduction des déchets. Les poudres métalliques permettent de produire des formes complexes, de réduire les déchets de matériaux, de personnaliser les propriétés des matériaux et de promouvoir des pratiques de fabrication durables.

Additional FAQs on Metal Powders

1) How do particle size and morphology affect performance in different processes?

- LPBF prefers spherical powders D10–D90 ≈ 15–45 μm for flow and packing; binder jetting often uses 5–25 μm; press-and-sinter favors irregular particles for mechanical interlocking. Sphericity improves flow but can reduce green strength in pressing.

2) What are the most critical quality controls for AM-grade metal powders?

- PSD (laser diffraction), flowability (Hall/Carney), apparent/tap density, interstitials (O/N/H), moisture, morphology (SEM), contamination (ICP-OES), and reuse genealogy tracking.

3) Can recycled/used metal powder be blended back safely?

- Yes, with controlled blend-back ratios (e.g., 20–50%), sieving, PSD/interstitial checks, and periodic tensile/fatigue coupons. Retire lots when specs or part quality drift.

4) Which atomization route should I choose for stainless vs. titanium?

- Gas atomization suits steels/Ni alloys for cost and throughput; plasma/electrode (PA/PREP/EIGA) are preferred for reactive alloys (Ti, TiAl) due to lower oxygen and higher sphericity.

5) What standards govern metal powders for additive manufacturing?

- ISO/ASTM 52907 (feedstock), material-specific standards like ASTM F2924/F3001 (Ti), F3184 (CoCr), F3055 (Ni alloys), plus facility safety via NFPA 484 for combustible metals.

2025 Industry Trends in Metal Powders

- Qualification at scale: In‑situ monitoring tied to powder passports reduces CT burden for recurring geometries.

- Copper and aluminum growth: Blue/green laser LPBF expands high‑reflectivity metals for e‑mobility and thermal management.

- Binder jetting maturity: Higher densities via sinter/HIP playbooks for steels, Ni, and copper; larger parts at lower cost.

- Sustainability: EPDs, recycled content disclosure, and closed-loop powder handling adopted by aerospace/medical OEMs.

- Supply resilience: Dual‑sourcing and regional atomization capacity added to mitigate geopolitical and logistics risks.

| 2025 Metric (Metal Powders) | Typical Range/Value | Why it matters | Source |

|---|---|---|---|

| LPBF powder PSD target | D10–D90 ≈ 15–45 μm | Stable recoating and density | ISO/ASTM 52907 |

| Relative density after LPBF + HIP (common alloys) | 99.5–99.9% | Structural reliability | Peer-reviewed AM/OEM notes |

| Oxygen spec (Ti‑6Al‑4V ELI powder) | ≤0.13 wt% O | Ductility/fatigue | ASTM F136/F3001 |

| Binder‑jetted density after sinter/HIP (steels/Ni/Cu) | 95–99% | Cost-effective large parts | Vendor case data |

| Typical reuse blend-back in serial AM | 20–50% recycled | Cost and consistency | Industry benchmarks |

| Price band, AM‑grade powders (alloys vary) | ~$20–$500/kg | Budgeting | Supplier quotes/trackers |

Authoritative references and further reading:

- ISO/ASTM AM standards: https://www.astm.org and https://www.iso.org

- NFPA 484 (combustible metals): https://www.nfpa.org

- NIST AM Bench and datasets: https://www.nist.gov

- ASM Handbook: Powder Metallurgy; Additive Manufacturing: https://www.asminternational.org

Latest Research Cases

Case Study 1: Multi‑Laser LPBF of Copper Powders for EV Inverter Cold Plates (2025)

Background: An EV OEM sought higher thermal performance with pure copper components, historically difficult due to reflectivity and spatter.

Solution: Deployed green-laser LPBF with high-sphericity gas‑atomized copper powder (15–45 μm), inline O2/H2O monitoring, and optimized scan strategy.

Results: Build yield +22%, porosity <0.2%; heat exchanger showed 12–15% lower thermal resistance vs. machined baseline; powder reuse at 30% with stable PSD and oxygen.

Case Study 2: Binder‑Jetted 17‑4PH Metal Powders for Large Tooling Inserts (2024)

Background: A tooling supplier needed rapid, low‑cost conformal‑cooled inserts.

Solution: Used fine gas‑atomized 17‑4PH powder for binder jetting, followed by sinter + HIP and machining of critical surfaces.

Results: Final density 97–98.5%, cycle time reduction 35%, mold cooling improved part ejection time by 18%; powder scrap reduced by 40% via closed‑loop sieving.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “Powder passports that link PSD and interstitials with in‑situ build data are enabling statistically defensible part acceptance at production volumes.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Blue/green laser adoption is unlocking copper and aluminum powders for production, not just prototypes.” - Dr. Brent Stucker, AM standards contributor and industry executive

Key viewpoint: “Binder jetting plus mature sinter/HIP recipes is a credible path for large, cost‑sensitive metal parts with industrial‑grade properties.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907; ASTM F2924/F3001/F3055/F3184; NFPA 484

- Powder characterization and QC

- LECO O/N/H analyzers: https://www.leco.com

- Laser diffraction PSD, SEM morphology at accredited labs

- Apparent/tap density (ASTM B212/B329)

- Design and simulation

- Ansys Additive, Simufact Additive; nTopology for lattices and conformal cooling

- Market and data

- Senvol Database (machines/materials): https://senvol.com/database

- NIST AM Bench datasets: https://www.nist.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, 2025 trends with metrics table and sources, two recent metal powder case studies, expert viewpoints with citations, and curated tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs release new copper/aluminum AM parameter sets, or significant powder price/availability shifts occur.