1. Introduction

Les poudres métalliques jouent un rôle essentiel dans diverses industries, servant de composants clés dans la production d'une large gamme de produits. Des pièces automobiles à l'électronique en passant par les matériaux de construction, la demande de poudres métalliques de haute qualité ne cesse de croître. Trouver des poudres métalliques fournisseurs de poudres métalliques est cruciale pour les entreprises qui cherchent à s'approvisionner en ces matériaux essentiels. Dans cet article, nous allons explorer le monde des fournisseurs de poudres métalliques, discuter des différents types de poudres métalliques, approfondir les processus de production impliqués et mettre en évidence les facteurs à prendre en compte lors du choix d'un fournisseur.

2. Qu'est-ce que la poudre métallique ?

Les poudres métalliques sont de fines particules d'éléments métalliques ou d'alliages. Ces poudres sont produites par diverses méthodes telles que l'atomisation, la réduction et l'électrolyse. Les poudres métalliques possèdent des propriétés uniques qui les rendent très recherchées dans de nombreuses industries. Elles présentent une excellente conductivité thermique et électrique et des points de fusion élevés, ce qui les rend adaptées à diverses applications.

3. Applications des poudres métalliques

Les poudres métalliques trouvent des applications dans de nombreuses industries, notamment l'automobile, l'aérospatiale, l'électronique, les soins de santé et la fabrication. Elles sont utilisées pour fabriquer des composants tels que des engrenages, des roulements, des filtres, des aimants et des contacts électriques. Les poudres métalliques sont également utilisées dans les processus de fabrication additive tels que l'impression 3D, qui permet de produire des pièces complexes avec une grande précision.

4. Types de poudres métalliques

Les fournisseurs de poudres métalliques ont déclaré que les poudres métalliques peuvent être classées en deux catégories : les poudres ferreuses et les poudres non ferreuses.

4.1 Poudre de métal ferreux

Les poudres de métaux ferreux sont constituées de fer ou d'alliages à base de fer. Ces poudres sont couramment utilisées dans des applications nécessitant une résistance, une durabilité et des propriétés magnétiques élevées. Parmi les exemples de poudres de métaux ferreux, on peut citer la poudre de fer, la poudre d'acier inoxydable et les poudres d'alliage comme l'acier-nickel.

4.2 Poudre de métaux non ferreux

Les poudres de métaux non ferreux comprennent des métaux autres que le fer. Elles présentent d'excellentes propriétés de résistance à la corrosion, de conductivité et de légèreté. Les poudres de métaux non ferreux comprennent la poudre d'aluminium, la poudre de cuivre, la poudre de bronze et la poudre de titane.

5. Production de poudres métalliques

La production de poudre métallique fait appel à plusieurs procédés. Le choix de la méthode dépend des propriétés et des applications souhaitées pour la poudre.

5.1 Processus d'atomisation

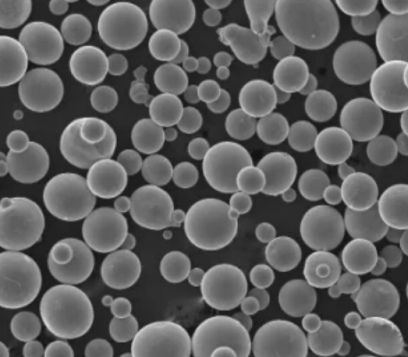

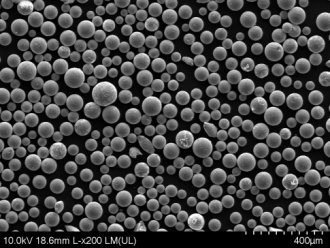

L'atomisation est la méthode la plus courante pour produire des poudres métalliques. Dans ce processus, le métal fondu est atomisé en fines gouttelettes à l'aide de jets de gaz ou d'eau. Ces gouttelettes se solidifient rapidement en particules de poudre lorsqu'elles refroidissent. L'atomisation garantit une distribution uniforme de la taille des particules et peut être utilisée pour les métaux ferreux et non ferreux.

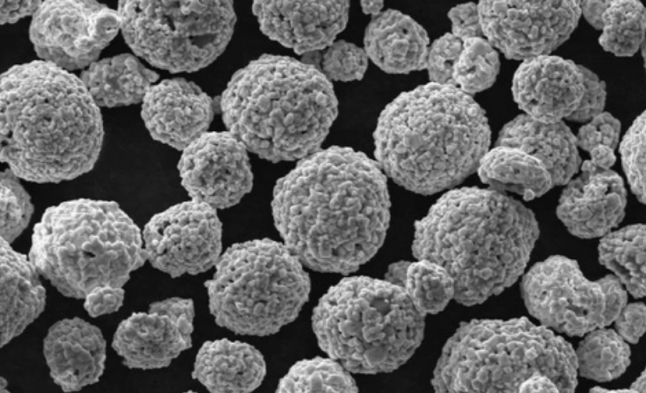

5.2 Processus de réduction

Les fournisseurs de poudres métalliques ont déclaré que Le processus de réduction implique la réduction chimique des composés métalliques pour obtenir des poudres métalliques. Les oxydes ou les sels métalliques réagissent avec des agents réducteurs tels que l'hydrogène ou le carbone pour produire des poudres métalliques. Cette méthode est couramment utilisée pour obtenir des poudres métalliques très pures et très fines. Le processus de réduction est souvent utilisé pour la production de poudre de fer et d'autres métaux comme le tungstène, le molybdène et le cobalt.

5.3 Processus d'électrolyse

Les fournisseurs de poudres métalliques ont déclaré que Le processus d'électrolyse implique le dépôt de poudres métalliques à partir d'une solution électrolytique. Une solution de sel métallique est électrolysée et des poudres métalliques se forment sur la cathode. Ce procédé est couramment utilisé pour produire des poudres métalliques très pures et spécialisées, telles que la poudre de cuivre et la poudre d'argent.

6. Facteurs à prendre en compte lors du choix des fournisseurs de poudres métalliques

Lors de la sélection des fournisseurs de poudres métalliques, plusieurs facteurs doivent être pris en considération pour garantir l'obtention de matériaux de haute qualité répondant à des exigences spécifiques. Voici quelques facteurs clés à prendre en compte :

6.1 Mesures de contrôle de la qualité

Les fournisseurs de poudres métalliques ont déclaré que les fournisseurs fiables doivent avoir mis en place de solides mesures de contrôle de la qualité afin de garantir une qualité constante et fiable de leurs produits. Recherchez des fournisseurs qui respectent des normes de qualité strictes, telles que les certifications ISO, et qui disposent de laboratoires bien équipés pour les tests de qualité.

6.2 Certifications des matériaux

Les fournisseurs de poudres métalliques ont déclaré que Vérifiez si le fournisseur fournit des certifications de matériaux et des rapports d'essai, qui valident la composition, la pureté et d'autres propriétés pertinentes des poudres métalliques. Les certifications de matériaux sont essentielles pour les industries ayant des exigences de qualité strictes, telles que les secteurs aérospatial et médical.

6.3 Capacité de production et délais d'exécution

Évaluez la capacité de production et les délais de livraison du fournisseur pour vous assurer qu'il est en mesure de répondre à votre demande. La livraison en temps voulu des poudres métalliques est cruciale pour éviter les perturbations dans les programmes de production.

6.4 Soutien technique et expertise

Choisissez des fournisseurs qui offrent une assistance technique et disposent d'une équipe d'experts qui peuvent fournir des conseils sur la sélection des matériaux, l'optimisation des processus et le dépannage. Cette assistance peut s'avérer inestimable pour garantir la réussite de la mise en œuvre des poudres métalliques dans vos applications.

6.5 Tarification et efficacité des coûts

Les fournisseurs de poudres métalliques ont déclaré qu'il fallait tenir compte de la structure des prix et du rapport coût-efficacité proposés par les différents fournisseurs. S'il est important d'avoir des prix compétitifs, cela ne doit pas compromettre la qualité et la fiabilité des poudres métalliques. Évaluer la valeur globale fournie par le fournisseur en termes de qualité, d'expertise technique et de service à la clientèle.

6.6 Durabilité environnementale

Dans le monde actuel, soucieux de l'environnement, il est essentiel de tenir compte des pratiques de durabilité des fournisseurs de poudres métalliques. Recherchez des fournisseurs qui accordent la priorité à la durabilité environnementale en mettant en œuvre des mesures telles que la réduction des déchets, le recyclage et l'approvisionnement responsable en matières premières.

7. Conclusion

Les fournisseurs de poudres métalliques jouent un rôle crucial en assurant un approvisionnement régulier en matériaux de haute qualité pour les industries qui dépendent des poudres métalliques. En comprenant les différents types de poudres métalliques, les processus de production et les facteurs clés à prendre en compte lors du choix des fournisseurs, les entreprises peuvent prendre des décisions éclairées et forger des partenariats solides. Il est essentiel de donner la priorité à la qualité, à l'expertise technique, à la capacité de production et à la durabilité environnementale lors de la sélection d'un fournisseur. Ce faisant, les entreprises peuvent répondre à leurs besoins en matériaux et stimuler l'innovation dans leurs secteurs respectifs.

FAQ

1. Les poudres métalliques peuvent-elles être manipulées sans danger ?

Oui, les poudres métalliques peuvent généralement être manipulées sans danger si l'on prend les précautions nécessaires. Toutefois, certaines poudres métalliques peuvent être dangereuses si elles sont mal manipulées ou inhalées. Il est essentiel de suivre les consignes de sécurité fournies par le fournisseur et d'utiliser des équipements de protection appropriés, tels que des gants et des masques, lorsque l'on travaille avec des poudres métalliques.

2. Les poudres métalliques peuvent-elles être recyclées ?

Oui, les poudres métalliques peuvent être recyclées. De nombreux fournisseurs de poudres métalliques ont mis en place des programmes de recyclage afin de minimiser les déchets et de promouvoir le développement durable. Le recyclage des poudres métalliques permet non seulement de réduire l'impact sur l'environnement, mais aussi de réaliser des économies pour les entreprises.

3. Comment puis-je m'assurer de la constance de la qualité des poudres métalliques d'un fournisseur ?

Pour garantir la constance de la qualité des poudres métalliques, il est essentiel de travailler avec des fournisseurs réputés qui ont mis en place des mesures de contrôle de la qualité rigoureuses. Demander des certifications de matériaux et des rapports d'essais peut donner l'assurance de la composition et de la qualité des poudres métalliques. Une communication régulière avec le fournisseur et des audits périodiques peuvent également contribuer à maintenir un partenariat solide en matière de qualité.

4. Les poudres métalliques peuvent-elles être adaptées à des applications spécifiques ?

Oui, les poudres métalliques peuvent être adaptées à des applications spécifiques. Les fournisseurs expérimentés proposent souvent des formulations de poudres personnalisées pour répondre à des exigences uniques. En comprenant les besoins spécifiques de votre application et en collaborant étroitement avec le fournisseur, vous pouvez obtenir des poudres métalliques sur mesure qui optimisent les performances et l'efficacité.

5. Comment déterminer la poudre métallique appropriée pour mon application ?

Pour choisir la bonne poudre métallique pour votre application, il faut tenir compte de facteurs tels que les propriétés mécaniques, la compatibilité chimique et les caractéristiques souhaitées pour l'utilisation finale. Il est conseillé de consulter les experts techniques du fournisseur qui peuvent fournir des conseils sur la base de leur expertise et de leur connaissance des différentes poudres métalliques. La réalisation d'essais et d'évaluations approfondis des différentes poudres dans les conditions spécifiques de votre application peut également aider à déterminer le choix le plus approprié.

Additional FAQs About Metal Powder Suppliers

1) What should a Certificate of Analysis (CoA) from metal powder suppliers include?

- At minimum: chemistry, PSD (D10/D50/D90), flow (Hall/Carney), apparent/tap density, moisture, O/N/H (as applicable), sphericity/satellite % (for AM), and lot traceability. Increasingly, CT‑measured hollow fraction is added for AM powders.

2) How do I benchmark supplier consistency across lots?

- Use SPC on critical metrics (PSD, flow, O/N/H), require rolling 12‑month capability reports (Cp/Cpk), and run small validation builds or sinter coupons on each new lot. Define refresh/reject thresholds contractually.

3) Are water‑atomized powders acceptable for additive manufacturing?

- Often yes for Binder Jetting (then sinter/HIP). For PBF/DED, gas or vacuum gas atomized powders with high sphericity and low oxides deliver better spreadability and density.

4) How can buyers reduce total cost without sacrificing quality?

- Optimize PSD cut to application, buy under multi‑lot agreements, allow recycled revert within limits, and leverage local warehousing to cut freight. Avoid over‑specifying purity or PSD tighter than process needs.

5) What safety frameworks should metal powder suppliers follow?

- NFPA 484 for combustible metal dusts, ATEX/DSEAR for explosive atmospheres, and documented Dust Hazard Analysis (DHA). Verify housekeeping, grounding/bonding, and explosion protection in supplier audits.

2025 Industry Trends for Metal Powder Suppliers

- Transparency-first CoAs: Image-based sphericity/satellite %, CT hollow fraction, and O/N/H trending are becoming standard for AM-grade powders.

- Regional capacity and lead-time: New atomization lines in North America/EU/APAC shorten delivery and reduce logistics risk.

- Sustainability: Argon recirculation, higher revert content, and LCA reporting appear in bids; customers request EPDs.

- Modality shift: Binder Jetting growth for steels/Cu; PBF demand steady for Ti/Ni.

- In‑process control: Closed‑loop melt superheat and gas‑to‑metal ratio control improve morphology and reduce satellites.

2025 Market and Technical Snapshot (Metal Powder Suppliers)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier indices |

| Gas‑atomized Ti‑6Al‑4V price | $150–$280/kg | −3–7% | Alloy/PSD dependent |

| Water‑atomized steel (BJ/MIM) | $4–$9/kg | Flat to −2% | Volume dependent |

| Common AM PSD cuts (PBF) | 15–45 µm, 20–63 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | CoA expansion |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| CT hollow particle fraction | 0.5–1.5% | Down | VGA/EIGA, CT QC |

| Validated reuse cycles (AM) | 5-10 | Up | O/N/H trending + sieving |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification): https://www.iso.org | https://www.astm.org

- MPIF standards and buyer guides: https://www.mpif.org

- NIST AM Bench, powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; AM): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts): https://www.nfpa.org

Latest Research Cases

Case Study 1: Supplier Qualification Playbook for AM‑Grade 17‑4PH (2025)

Background: An industrial OEM experienced variable density and roughness with multi‑supplier 17‑4PH powders.

Solution: Implemented a dual‑source framework requiring CoA with PSD, sphericity, satellite %, O/N/H, and CT hollows; instituted Cp/Cpk thresholds and small build validation per lot.

Results: Scrap rate −38%; average surface roughness (as‑built) improved 12%; changeover time between suppliers reduced by 50% due to harmonized specs.

Case Study 2: Reducing Satellite Fraction in 316L via Gas‑to‑Metal Ratio Control (2024)

Background: A service bureau reported recoater stops linked to high satellite content.

Solution: Supplier upgraded atomization lance and added closed‑loop gas‑to‑metal ratio and melt superheat control; air‑elutriation post‑classification.

Results: Satellite fraction cut from 7.9% to 3.2% (image analysis); Hall flow improved 15%; PBF relative density increased from 99.4% to 99.8%; unplanned stoppages −42%.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “CT‑quantified hollow fraction and satellite metrics on CoAs are now leading indicators for PBF defect initiation—buyers should insist on them.” - Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Melt cleanliness and stable atomization dynamics—superheat and gas‑to‑metal ratio—set the ceiling on powder quality more than after‑the‑fact screening.” - Dr. Christina Varin, Powder Metallurgy R&D Director, European PM Center

Key viewpoint: “For Binder Jetting, engineered bimodal PSDs and controlled oxide surfaces are enabling near‑wrought densities after sinter and optional HIP.”

Note: Viewpoints synthesized from public talks and publications; affiliations are publicly known.

Practical Tools and Resources

- Standards and testing

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density); MPIF 35 (MIM properties): https://www.iso.org | https://www.astm.org | https://www.mpif.org

- Safety and compliance

- NFPA 484 guidance; ATEX/DSEAR resources for Dust Hazard Analysis (DHA): https://www.nfpa.org

- Metrology and QC

- NIST powder characterization; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- Supplier due diligence checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), lot genealogy/traceability, SPC dashboards, local inventory/lead time, return/refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; created 2025 market/technical snapshot table with indicative sources; added two supplier-focused case studies; compiled expert viewpoints; listed practical tools/resources for sourcing from Metal Powder Suppliers

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, major OEMs revise AM/MIM powder specs, or new NIST/ASM datasets link morphology/interstitials to build yield and fatigue performance