Oxydation à haute température de l'Inconel 939 formé par LPBF

Introduction

Superalliages à base de nickel sont des alliages résistants à la corrosion conçus pour des applications à haute température allant de 1100 à 1150°C. En raison de leurs niveaux élevés de résistance au fluage, à la vulcanisation et à l'oxydation, ces alliages ont été largement utilisés dans les secteurs de l'aérospatiale et de l'énergie. Ils contiennent généralement jusqu'à 10 éléments d'alliage, y compris des éléments légers tels que le carbone ou le bore, et des éléments lourds réfractaires tels que Ta, W, Nb ou Re.

Inconel 939(également connu sous le nom de IN939) est un superalliage à haute teneur en chrome couramment utilisé dans les pales et aubes de turbines. Cet alliage présente une bonne aptitude au soudage et une résistance suffisante à des températures de fonctionnement allant jusqu'à 950°C. Les superalliages similaires à In939, tels que In718, In625 et Rene 220, forment une couche de Cr2O3 par l'oxydation préférentielle du Cr, protégeant ainsi le métal de la corrosion à haute température. La couche d'oxyde formée est généralement dense et à croissance lente et a une longue durée de vie à des températures de fonctionnement allant jusqu'à 1000°C. Lors de son utilisation, la couche de Cr2O3 est soumise à des contraintes, en particulier dans des conditions cycliques, ce qui peut entraîner l'écaillage de la couche.

Dans le cadre de cette étude, les caractéristiques d'oxydation des IN939 produites par AM et CM (coulée) a été étudiée en détail après une exposition à 900°C pendant 158 heures à l'aide d'un microscope optique, d'un microscope électronique à balayage (MEB) et d'une spectroscopie à rayons X à dispersion d'énergie (EDX).

Matériaux

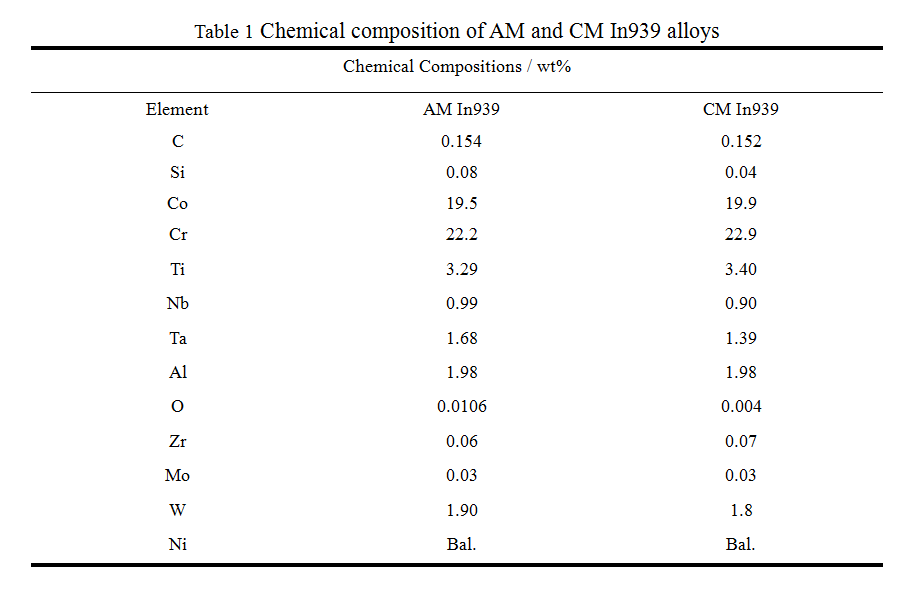

Les IN939 sont produits à la fois par AM (fusion laser sur lit de poudre, LPBF) et par CM (coulée). La composition chimique des alliages AM et CM In939 est indiquée dans le tableau suivant Tableau 1:

Résultats et discussion

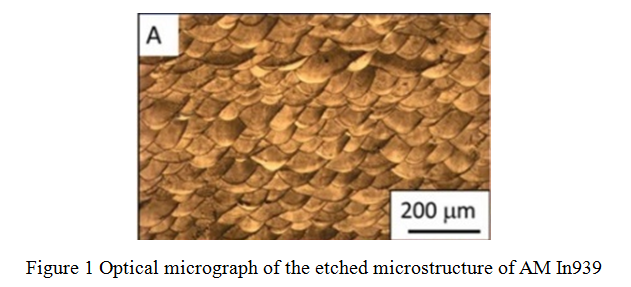

Figure 1 montre une micrographie optique de la microstructure gravée de l'AM In939 avec une taille moyenne de 100-120 μm.

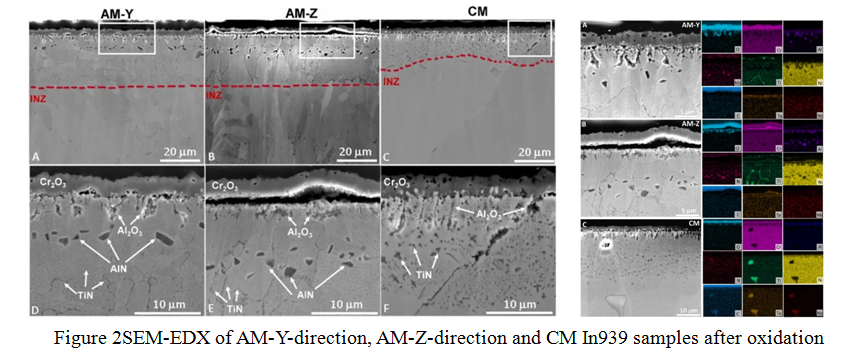

Figure 2 montre les coupes transversales SEM-EDX des échantillons AM-Y, AM-Z et CM In939 après oxydation à 900°C pendant 158 heures. D'après l'image de la section transversale, les échantillons de Couches de Cr2O3 d'une épaisseur moyenne de 3 μm sont présentes sur tous les échantillons. La couche est continue et uniforme, et il n'y a pas de différence significative dans l'échelle de croissance externe entre les échantillons en termes de composition de phase et d'épaisseur de la couche d'oxyde due à l'anisotropie de la microstructure. Cela signifie que l'anisotropie de la microstructure des matériaux AM n'affecte pas le comportement à l'oxydation dans ces conditions :

Conclusion

Cette étude se concentre sur la façon dont les caractéristiques de corrosion de l'In939 produit par fabrication additive sont similaires à celles de l'In939 fabriqué de manière conventionnelle (CM) à 900°C, indépendamment de la direction de la surface oxydée par rapport à la direction de formation. Les deux matériaux forment une couche de Cr2O3 comme couche d'oxyde protectrice à la surface de l'In939.