La poudre de fer qui conserve ses propriétés à haute température est un matériau polyvalent qui trouve des applications dans de nombreuses industries. Ce type de poudre de fer possède des propriétés uniques qui le distinguent des poudres de fer conventionnelles.

Vue d'ensemble Poudre de fer à haute température

La poudre de fer haute température, comme son nom l'indique, est une poudre spéciale capable de résister à des températures élevées sans se dégrader. Alors que les poudres de fer ordinaires peuvent commencer à s'oxyder ou à perdre leurs capacités magnétiques au-delà de 300-400°C, les poudres haute température résistent à ces changements même au-delà de 1000°C.

Leur grande stabilité leur confère des avantages indéniables pour les utilisations dans des environnements extrêmes, qu'il s'agisse de moteurs automobiles, de contacts électriques ou de baguettes de soudure. Cependant, l'amélioration des performances a un prix – les poudres de fer à haute température sont plus chères à produire que les poudres de carbonyle ou d'autres qualités courantes.

Caractéristiques des poudres de fer à haute température :

| Propriété | Description |

| Stabilité thermique | Conserve ses propriétés jusqu'à 1000-1200°C |

| Résistance à l'oxydation | Résiste à l'oxydation et empêche la rouille |

| La pureté | Haute pureté, teneur en fer supérieure à 99 |

| Densité contrôlée | Densité de poudre contrôlée avec précision |

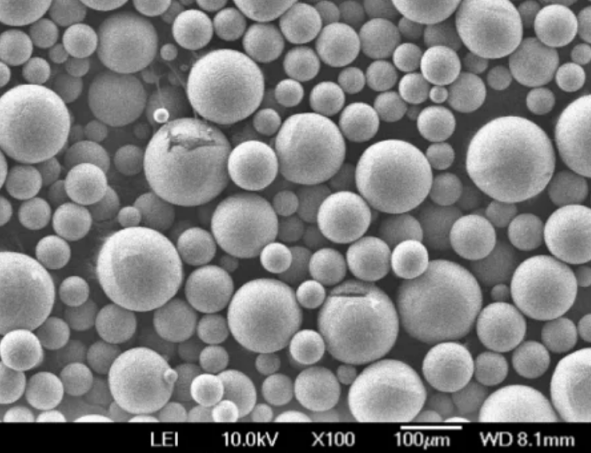

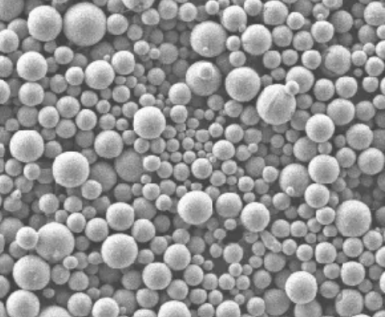

| Morphologie des particules | Forme de poudre sphérique, bonne fluidité |

Ces caractéristiques permettent à la poudre de fer à haute température de fonctionner de manière fiable dans un éventail d'utilisations exigeantes, ce qui lui confère un avantage sur les autres qualités.

Types de Poudre de fer à haute température

Il existe quelques méthodes de production spécialisées qui permettent de fabriquer de la poudre de fer adaptée aux besoins à haute température :

| Type | Description |

| Poudre de fer carbonique | Décompose les vapeurs de pentacarbonyle de fer pur |

| Poudre de fer électrolytique | Électrolyse de solutions de chlorure de fer |

| Poudre atomisée à l'eau | Utilise des jets d'eau pour atomiser le fer fondu |

| Poudre recuite sous vide | Recuit en atmosphère d'hydrogène |

Poudre de fer carbonique est très pur et résiste à l'oxydation jusqu'à 500°C. Il présente une faible porosité mais des propriétés d'écoulement moins bonnes.

Poudre électrolytique offre des particules sphériques très pures et denses, bonnes pour le pressage. Il conserve ses propriétés jusqu'à 1000°C.

Poudre atomisée à l'eau a une teneur en oxygène plus élevée mais une excellente compressibilité et une stabilité jusqu'à 1200°C.

Poudre recuite sous vide possède des caractéristiques soigneusement contrôlées grâce au processus de recuit. Résiste à l'oxydation à plus de 1200°C.

Dans ces circuits de production, un traitement supplémentaire permet de personnaliser la densité de la poudre, la distribution de la taille des particules et d'autres paramètres.

Applications typiques de la poudre de fer haute température

Grâce à leur résistance accrue à la chaleur et à l'oxydation, les poudres de fer à haute température sont très utiles dans les environnements extrêmes :

| L'industrie | Applications |

| Automobile | Plaquettes de frein, pièces de friction, roulements |

| Aérospatiale | Moteurs, cellules, revêtements thermiques |

| Électronique | Ferrites frittées, inducteurs, points de soudure |

| L'énergie | Supports de stockage de l'hydrogène, piles à combustible |

| Industrie | Baguettes de soudage, composants frittés, contacts |

Industrie automobile utilise de la poudre haute température dans les plaquettes de frein, les chemises de cylindre, les roulements à billes, les engrenages et d'autres composants de friction ou mobiles.

Applications aérospatiales comprennent des pièces de moteurs à turbine, des trains d'atterrissage, des revêtements de protection thermique sur les cellules et les radômes.

Utilisation de l'électronique couvre les ferrites frittées en tant qu'inducteurs, ainsi que les astuces de soudage, les électrodes et les points de contact électriques.

Secteur de l'énergie exploite la capacité de stockage d'hydrogène des poudres à haute température pour les piles à combustible.

Utilisations industrielles comme les baguettes de soudure, les outils imprimés en 3D ou les contacts électriques, bénéficient tous d'une meilleure résistance à la chaleur et à l'oxydation.

La demande de chaleur élevée ne cessant de croître dans tous les secteurs, l'utilisation devrait continuer à se développer.

Spécifications typiques de la poudre de fer à haute température

Les poudres de fer à haute température ont des spécifications précises adaptées aux exigences de l'utilisation finale :

| Paramètres | Gamme typique |

| Taille moyenne des particules | 10 – ; 200 microns |

| Densité apparente | 2 – ; 4 g/cm3 |

| Stabilité thermique | Jusqu'à 1000 – ; 1300°C |

| Pureté (teneur en Fe) | > ; 98%, jusqu'à 99,9% |

| Niveau d'oxygène | < ; 3000 ppm |

| Méthode de production | Carbonyl, électrolytique, eau atomisée |

Taille des particules La taille des poudres se situe généralement entre 10 et 200 μm, mais des poudres ultrafines <5 μm sont fabriquées. La taille influe sur le pressage et le frittage de la poudre.

Densité apparente de la poudre Une densité de 2 à 4 g/cm 3 assure un bon écoulement et une bonne compression. Des densités plus élevées améliorent la stabilité.

Niveaux de pureté atteignent jusqu'à 99,9 % de teneur en fer pour les qualités les plus pures. Les impuretés comme l'oxygène affectent la résistance à haute température.

Teneur en oxygène est minimisé, la plupart des qualités ayant <3000 ppm d'oxygène. Une teneur en oxygène plus faible améliore la résistance thermique.

En optimisant ces paramètres, les poudres répondent aux exigences des applications, des barres de soudure aux plaquettes de frein.

Évaluation comparative des types de poudres de fer à haute température

Les principales différences entre les méthodes de production mettent en évidence leurs avantages et leurs limites :

| Poudre de fer carbonique | Poudre de fer électrolytique | Poudre de fer atomisée à l'eau | |

| La pureté | Très élevé | Extrêmement élevé | Modéré |

| Niveau d'oxygène | Faible | Très faible | Surélevée |

| Coût | Modéré | Coûteux | Faible coût |

| Stabilité thermique | Jusqu'à 500°C | Jusqu'à 1000°C | Jusqu'à 1300°C |

| Morphologie | Arrondi irrégulier | Sphérique uniforme | Dendritique inégale |

Fer carbonique offre une poudre très pure résistante à 500°C à un prix modéré. Les particules ont une forme arrondie et irrégulière.

Fer électrolytique a une pureté extrêmement élevée et une morphologie sphérique uniforme, parfaite pour le pressage. Résiste à environ 1000°C.

Poudre atomisée à l'eau contient plus d'oxygène mais est moins cher. Stabilité thermique au-delà de 1300°C. Forme des particules dendritiques irrégulières.

En équilibrant les facteurs de pureté, de forme des particules, de teneur en oxygène et de coût, les acheteurs peuvent sélectionner la poudre haute température optimale.

Fournisseurs mondiaux de Poudre de fer à haute température

Un grand nombre des plus grands producteurs de poudre de fer proposent désormais des qualités spéciales pour les hautes températures :

| Entreprise | Emplacement du siège |

| Höganäs | Suède |

| BASF | Allemagne |

| Rio Tinto Metal Powders | Canada |

| Acier JFE | Japon |

| AMES | ÉTATS-UNIS |

| Poudre CNPC | Chine |

Géant suédois Höganäs fabrique de la poudre de fer carbonylée et atomisée à haute température.

BASF en Allemagne, produit des grades de carbonyle capables de résister à des environnements de 600°C.

Rio Tinto Metal Powders basée au Canada, fabrique des poudres spéciales atomisées à l'eau.

Entreprise japonaise Acier JFE propose des variantes électrolytiques et carbonylées de grande pureté.

Sociétés AMES aux États-Unis, propose un traitement sur mesure des poudres à haute température.

Entreprise publique chinoise CNPC est l'un des principaux fournisseurs locaux de produits en poudre de fer.

Avec de nombreux fabricants établis dans le monde entier, les acheteurs ont la possibilité de s'approvisionner en matériaux de haute performance.

Prix comparatifs

En tant que produit en poudre de qualité supérieure, les grades à haute température exigent des prix plus élevés :

| Type de poudre de fer | Fourchette de prix moyenne |

| Poudre de fer carbonique | 7 $ – ; 15 $ par kg |

| Poudre de fer électrolytique | 15 $ – ; 30 $ par kg |

| Poudre de fer atomisée à l'eau | 2 $ – ; 10 $ par kg |

| Poudre d'acier recuit à faible teneur en carbone | 3 $ – ; 7 $ par kg |

Les prix varient en fonction de :

- Niveau de pureté

- Densité de la poudre

- Distribution de la taille des particules

- Méthode de production

- Volumes des commandes

En général, la poudre pour hautes températures coûte 2 à 10 fois le prix de la poudre de fer standard. Mais les propriétés améliorées justifient un prix plus élevé pour les applications critiques.

FAQ

Qu'est-ce que la poudre de fer à haute température ?

Poudre de fer conservant ses propriétés jusqu'à 1000-1200°C sans s'oxyder ni perdre son magnétisme. Résiste à la dégradation en cas de chaleur extrême.

Quelles sont les industries qui utilisent de la poudre de fer à haute température ?

Les secteurs de l'automobile, de l'aérospatiale, de l'électronique, du soudage, des revêtements, de l'énergie et de l'industrie utilisent la poudre de fer dans les composants à haute température.

Quelles sont les méthodes de production qui permettent de créer des poudres à haute température ?

Les principales méthodes sont la décomposition du carbonyle, l'électrolyse, l'atomisation de l'eau et le recuit sous vide pour optimiser les caractéristiques de la poudre.

Quels sont les avantages de la poudre haute température par rapport aux autres types de poudre ?

Une plus grande résistance à la chaleur et à l'oxydation permet des performances fiables dans les plaquettes de frein, les pales de turbine, les contacts électriques exposés à des températures extrêmes.

Combien coûte la poudre de fer à haute température ?

7-30 $ par kg en fonction de la voie de production, des propriétés telles que la pureté, la densité et la distribution de la taille des particules. Le coût de la poudre de fer standard est de 2 à 10 fois supérieur.

Conclusion

Avec une résistance unique à la chaleur et à l'oxydation et une résistance à plus de 1000°C, la poudre de fer à haute température offre des performances critiques qui ne peuvent être atteintes avec les qualités conventionnelles. Les principaux fournisseurs mondiaux proposent des poudres de fer à haute température carbonylées, électrolytiques et atomisées à l'eau, adaptées aux besoins de l'industrie grâce à des spécifications précises en matière de pureté, de densité, de distribution de la taille des particules et de facteurs de coût. Malgré un prix plus élevé, les propriétés améliorées justifient l'adoption pour les freins automobiles, les moteurs aérospatiaux, le soudage industriel et les contacts électriques confrontés à des conditions extrêmes. Face à l'augmentation constante des besoins en chaleur dans tous les secteurs, la poudre de fer haute température joue un rôle inestimable en permettant de repousser les limites de la performance sous l'effet du feu.

en savoir plus sur les procédés d'impression 3D

Additional FAQs: High Temperature Iron Powder

1) What alloying or treatments improve High Temperature Iron Powder performance above 1000°C?

- Small additions of Cr, Al, Si, or rare earths, plus controlled vacuum/hydrogen annealing, enhance oxide scale stability. Surface passivation and low oxygen (≤3000 ppm, ideally ≤1500 ppm) slow oxidation and grain growth.

2) Which powder morphology is best for high-temperature sintering?

- Spherical or rounded particles improve flow and packing for uniform density; slightly irregular water‑atomized powders can increase green strength but raise oxygen. Choose based on the sintering route and target density.

3) How do I qualify a High Temperature Iron Powder for brakes or friction parts?

- Validate PSD (e.g., D10/D50/D90), chemistry (O, N, C, S), compressibility, green strength, sintered density, and high‑temp wear (pin‑on‑disc), plus oxidation kinetics (TGA) and thermal shock cycling. Reference MPIF/ASTM standards.

4) Can High Temperature Iron Powder be used in AM (3D printing)?

- Yes, primarily in binder jetting and laser powder bed fusion with specialized process windows. Oxygen levels, preheat, and inert handling are critical to limit oxidation and preserve magnetic/mechanical properties.

5) What storage/handling prevents performance loss?

- Keep sealed under dry inert gas or desiccant, maintain RH <30%, avoid repeated thermal cycling, and minimize exposure to air during staging. Re‑test O/N/H after long storage or reuse cycles.

2025 Industry Trends: High Temperature Iron Powder

- Low‑oxygen processing: Wider adoption of hydrogen recirculation and inert pack‑out reduces oxygen by 10–25% vs. 2023 baselines.

- Electrification drives friction materials: EV brake system redesigns still require high‑temp stable powders for parking/emergency brakes and heavy‑duty fleets.

- AM prototyping to production: Binder jetting of high‑temp iron blends scales for tooling and induction components with tailored porosity.

- Digital powder passports: Lot genealogy (PSD, O/N/H, anneal history) increasingly required by aerospace/automotive Tier‑1s.

- Sustainability: EPDs, recycled feedstock content tracking, and closed‑loop scrap recovery become standard in RFQs.

2025 Snapshot: Benchmarks for High Temperature Iron Powder (Indicative)

| Métrique | 2023 | 2024 | 2025 YTD (Aug) | Notes |

|---|---|---|---|---|

| Typical oxygen content (ppm) | 2500–3500 | 2200–3000 | 1800–2800 | Hydrogen recirculation, inert pack‑out |

| Sintered density at 1120–1250°C (g/cm³) | 6.6–7.1 | 6.7–7.2 | 6.8–7.3 | Mix/lube and PSD optimized |

| Oxidation mass gain at 1000°C, 1 h (mg/cm²) | 1.8–2.6 | 1.6–2.3 | 1.4–2.1 | Minor alloying + passivation |

| Brake pad wear rate at 400–600°C (10⁻⁷ mm³/N·m) | 4–8 | 3.5–7 | 3–6 | Formulation dependent |

| AM‑suitable spherical HT Fe availability | Limitée | Modéré | Broadening | More atomized/treated grades |

| Lots with digital passports (%) | ~30 | ~45 | ~60–65 | Aerospace/auto qualification |

Sources:

- MPIF Standards (powder metallurgy property methods): https://www.mpif.org

- ASTM B212/B214/B527 (powder characterizations), E1019 (O/N/H): https://www.astm.org

- ISO/ASTM 52907 (AM feedstock), 52904 (LPBF of metals): https://www.iso.org

Latest Research Cases

Case Study 1: Low‑Oxygen Water‑Atomized Iron for Heavy‑Duty Brake Pads (2025)

Background: A commercial vehicle OEM needed stable friction at 500–650°C with reduced oxidation and wear.

Solution: Qualified water‑atomized High Temperature Iron Powder with hydrogen anneal and surface passivation; tightened PSD for packing uniformity; implemented digital powder passports.

Results: Oxygen 2900→1900 ppm; wear rate −22% at 550°C; fade reduced by 15%; scrap −12% in pressing due to improved fill and density uniformity.

Case Study 2: Binder Jetting of High Temperature Iron Induction Tooling (2024)

Background: A tooling supplier sought faster lead times for induction fixtures operating at 800–950°C.

Solution: Adopted spherical high‑temp iron powder (D50 ≈ 35 µm) for binder jetting; optimized debind/sinter schedule and inert cooling; applied thin ceramic washcoat for oxidation resistance.

Results: Lead time −40%; dimensional yield +9%; 800°C thermal cycling (500 cycles) showed <3% property drift; total cost −18% vs. machined wrought fixtures.

Expert Opinions

- Prof. Hamid Garmestani, Professor of Materials Science, Georgia Tech

- “Controlling oxygen and pore topology in High Temperature Iron Powder is pivotal; both dictate oxide scale growth and creep at service temperature.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “For AM with high‑temp iron grades, PSD tails and moisture control are as critical as laser parameters to suppress oxidation‑induced porosity.”

- Helena Sjöström, Senior R&D Manager, Höganäs AB

- “Hydrogen‑efficient annealing and certified powder passports are becoming baseline expectations for friction and high‑temp structural applications.”

Practical Tools/Resources

- MPIF Design and Material Standards for PM components: https://www.mpif.org

- ASTM B243 terminology; B212/B213/B214/B527 powder tests; E1019 O/N/H: https://www.astm.org

- ISO/ASTM 52907 (AM powder quality), 52904 (LPBF metals): https://www.iso.org

- NIST materials data and AM‑Bench: https://www.nist.gov/ambench

- Senvol Database for AM material–machine mapping: https://senvol.com

- NFPA 484 combustible metal powder safety guidance

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced a 2025 benchmark table with sources; provided two recent case studies; added expert viewpoints; compiled practical standards/resources

Next review date & triggers: 2026-02-01 or earlier if MPIF/ASTM tighten oxygen limits, major advances in hydrogen annealing reduce O by >20%, or AM adoption of HT iron grades materially expands in production RFQs**