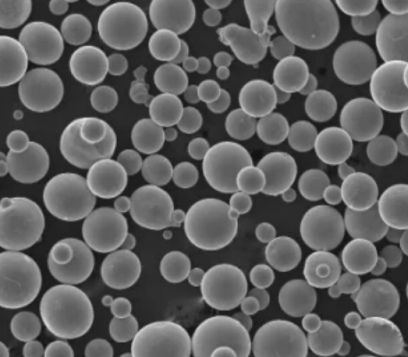

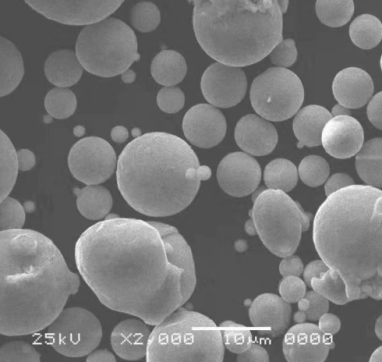

L'atomisation au gaz est un procédé industriel utilisé pour produire des poudres métalliques fines avec des tailles et des distributions de particules précises. Il s'agit de faire fondre le métal et de désintégrer le flux de matière fondue en fines gouttelettes à l'aide de jets de gaz à grande vitesse. Les gouttelettes se solidifient rapidement en particules de poudre de morphologie sphérique idéale.

Vue d'ensemble Processus d'atomisation des gaz

Qu'est-ce que l'atomisation du gaz ?

L'atomisation au gaz est une technique de traitement des matériaux dans laquelle un jet de gaz sous pression est utilisé pour diviser un flux de métal en fusion en fines gouttelettes. Lorsque les gouttelettes traversent la chambre d'atomisation, elles se solidifient rapidement en particules de poudre sphériques avec une distribution de taille contrôlée.

Comment fonctionne l'atomisation des gaz ?

Les principales étapes de l'atomisation du gaz sont les suivantes :

- La charge métallique est fondue dans un creuset ou un four à induction à des températures supérieures au liquidus.

- Le flux de métal liquide s'écoule à travers un répartiteur dans un tube de coulée.

- Des jets de gaz inertes à grande vitesse frappent le flux de métal, le désintégrant en gouttelettes.

- Les gouttes tombent à travers une colonne de refroidissement et se solidifient en particules de poudre.

- La poudre est recueillie au fond de la chambre.

Quels sont les avantages de l'atomisation des gaz ?

Par rapport à d'autres méthodes d'atomisation, les principaux avantages sont les suivants :

- Génère des poudres hautement sphériques idéales pour la fabrication additive

- Permet d'obtenir des poudres plus petites et des distributions plus étroites

- Plus propre sur le plan environnemental et plus efficace sur le plan énergétique

- Meilleur contrôle des caractéristiques de la poudre

- Adaptable aux alliages réactifs et aux métaux à haute température

Quels sont les matériaux qui peuvent être atomisés ?

Une large gamme d'alliages peut être atomisée au gaz, notamment :

- Alliages de titane

- Superalliages de nickel

- Superalliages au cobalt

- Aciers à outils

- Aciers inoxydables

- Alliages de cuivre

- Alliages d'aluminium

- Alliages de magnésium

- Métaux réfractaires

Presque tous les métaux ayant des caractéristiques de fusion adéquates peuvent être pulvérisés sous forme de poudre.

Comment la Processus d'atomisation des gaz Le travail ?

Composants du système d'atomisation des gaz

Un système d'atomisation de gaz contient les principaux composants suivants :

- Unité de fusion – ; Généralement un creuset ou un four chauffé par induction pour faire fondre la charge métallique

- Tundish – ; Un récipient de coulée intermédiaire qui alimente le métal liquide dans le tube de coulée

- Pour Tube – ; Un tube spécialement conçu pour un écoulement laminaire régulier du flux de métal

- Jets de gaz – ; Buses à grande vitesse qui atomisent la matière fondue en fines gouttelettes

- Tube de descente/colonne de refroidissement – ; Chambre où les gouttelettes se solidifient en poudre

- Système de collecte des poudres – ; Cyclones et filtres pour collecter la poudre atomisée

- Système d'échappement – ; Éliminer en toute sécurité les gaz d'atomisation usagés

Comment fonctionne le processus d'atomisation, étape par étape

- La charge métallique est fondue par induction au-dessus de la température du liquidus dans un creuset.

- Le métal en fusion s'écoule du creuset dans une cuve de coulée.

- Le répartiteur contrôle et stabilise l'écoulement dans un tube de coulée fermé.

- Un gaz inerte sous pression est propulsé à travers des jets à une vitesse sonique.

- Des jets de gaz frappent le flux de liquide, le cisaillant en gouttelettes.

- Les gouttes tombent à travers la colonne de refroidissement et se solidifient rapidement en poudres.

- Les particules de poudre sont séparées des gaz à l'aide de cyclones et de filtres

- Les gaz à haute vitesse sont évacués par des amortisseurs afin de dépressuriser en toute sécurité.

En résumé, un flux de métal en fusion contrôlé rencontre des jets de gaz à grande vitesse qui le désintègrent en gouttelettes de taille uniforme qui se solidifient en particules de poudre sphériques.

Atomisation gazeuse vs autres méthodes d'atomisation

En quoi l'atomisation des gaz diffère-t-elle de l'atomisation de l'eau ?

- L'atomisation au gaz utilise des jets de gaz plutôt que de l'eau pour briser la matière fondue.

- Permet d'obtenir des particules de plus petite taille et des distributions plus étroites

- Plus propre sur le plan environnemental et plus efficace sur le plan énergétique

- Meilleur contrôle de la forme de la poudre, moins de satellites

- Pas de limites d'évaporation de l'eau

En quoi l'atomisation des gaz diffère-t-elle du processus de l'électrode tournante ?

- L'atomisation se fait par des jets de gaz plutôt que par des forces centrifuges.

- Peut accueillir des alliages à point de fusion plus élevé

- Sépare la fusion de l'atomisation, ce qui permet un meilleur contrôle

- Obtention de rendements plus élevés pour les particules de plus petite taille

- Chambre d'atomisation/unité moins coûteuse

En quoi l'atomisation des gaz diffère-t-elle de l'atomisation du plasma ?

- N'utilise pas de plasma ou de chauffage à l'arc électrique

- Fonctionne à des températures plus basses, ce qui affecte la microstructure

- Capacité à atomiser des alliages et des métaux plus commerciaux

- Réduction des coûts d'investissement et d'exploitation

- Une mise à l'échelle plus facile pour des volumes de production de masse

En résumé, l'atomisation au gaz peut produire des poudres plus fines que l'atomisation à l'eau, traiter des alliages à point de fusion plus élevé que l'atomisation à l'eau et est plus commercialement réalisable que l'atomisation au plasma.

Métaux et alliages atomisés par le procédé d'atomisation gazeuse

Alliages de titane

- ti-6al-4v

- Ti 6242

- Ti 64

Applications dans l'aérospatiale, les implants médicaux, l'automobile, etc.

Superalliages de nickel

- Inconel 718

- Inconel 625

- René 80

- Waspaloy

Applications dans les turbines à gaz, les moteurs de fusée et la production d'électricité.

Superalliages au cobalt

- Stellite 21

- Haynes 25

- Haynes 188

Les applications comprennent le biomédical, l'aérospatial, l'automobile et l'outillage.

Outil & ; Aciers inoxydables

- Acier à outils H13

- Acier inoxydable 420

- Acier inoxydable 17-4PH durci par précipitation

Applications dans le moulage par injection, les outils de coupe, les pièces de précision.

Alliages de cuivre

- Alliages de laiton

- Alliages de bronze

Applications dans les contacts électriques, les roulements, l'architecture.

Alliages d'aluminium

- Al 6061

- Al 7075

Composants structurels pour l'aérospatiale, l'automobile et l'architecture.

Alliages de magnésium

- AZ91D

- ZK60A

- WE43

Applications tirant parti de la légèreté.

Métaux réfractaires

- Tungstène

- Tantale

- Molybdène

Éléments chauffants, protection contre les rayonnements, résistance à la corrosion.

Presque tous les métaux pouvant être fondus par induction peuvent être atomisés au gaz pour former des particules de poudre sphériques aux caractéristiques contrôlées.

Caractéristiques des poudres métalliques atomisées au gaz

Forme de la poudre

- Morphologie des particules hautement sphériques

- Satellites rares ou minimes

- Formes fluides adaptées au traitement par AM

Distribution de la taille des poudres

- Taille médiane des particules de 10 – ; 150 microns

- Distribution étroite de la taille des particules

- Capacité à classer et à découper en morceaux de taille spécifique

- Quantifiable par des mesures telles que d10, d50, d90

Pureté des poudres

- Le captage d'oxygène peut être minimisé grâce à une conception optimisée

- Autres impuretés en fonction de la propreté du matériau de base

Densité de la poudre

- Poudres presque entièrement denses >95%

- Permet un emballage et un étalement excellents pendant le dépôt AM

Caractéristiques de l'écoulement des poudres

- La morphologie sphérique permet un bon écoulement de la poudre

- Possibilité de tester le flux de Hall et le ratio de Hausner

En résumé, les poudres atomisées au gaz ont une forme sphérique, des distributions de taille étroites, une pureté et une densité élevées, avec des caractéristiques d'écoulement idéales pour les processus de fabrication additive.

Applications et avantages des poudres métalliques atomisées au gaz

Fabrication additive

- Fournit des poudres sphériques précises, optimales pour l'AM

- Permet d'obtenir un excellent tassement et un bon étalement lors de la déposition

- Convient à la projection de liant, au DED, au PBF et à d'autres procédés AM

- Utilisé pour des métaux tels que les aciers inoxydables, les alliages de nickel, les alliages de titane, etc.

Moulage par injection de métal (MIM)

- Mélange de liants et moulage avec des poudres fines atomisées au gaz

- Flexibilité dans la conception et la formulation des matières premières

- Utilisé pour la production de petites pièces métalliques complexes en forme de filet

Revêtements par pulvérisation thermique

- Permet d'obtenir les morphologies sphériques souhaitées

- Distribution optimisée des tailles pour différents procédés de pulvérisation

- Amélioration des propriétés de revêtement à partir de matières premières finement atomisées au gaz

Pressage isostatique à chaud (HIP)

- Capsules HIP en forme de filet produites par fabrication additive

- Propriétés mécaniques améliorées grâce à des microstructures uniformes à grain fin

Comparées à d'autres méthodes d'atomisation, les poudres atomisées au gaz présentent les meilleures caractéristiques pour les techniques de fabrication spécialisées à base de poudre dans divers métaux et alliages.

Paramètres de conception du système d'atomisation de gaz

| Paramètres | Gamme typique | Comments |

|---|---|---|

| Pression du gaz | 15 – ; 50 Bar | Une pression plus élevée améliore l'atomisation |

| Débit de gaz | 0,5 – ; 5 kg/s | Correspondance avec le débit de métal de la buse |

| Surchauffe de la matière fondue | 100 – ; 500°C | Affecte la viscosité/la tension superficielle |

| Conception de la buse | Couplage fermé/ouvert | Affecte la stabilité des cours d'eau de coulée |

| Hauteur de chute | 2 – ; 10 m | L'allongement de la hauteur améliore le refroidissement |

| Diamètre du cyclone collecteur | 1 – ; 3 m | Les cyclones de plus grande taille sont plus efficaces |

Les principaux paramètres de conception de l'atomisation du gaz qui déterminent les caractéristiques finales de la poudre concernent les propriétés du jet de gaz interagissant avec le flux de matière fondue, les dimensions du tube de descente et les tailles de l'équipement de séparation des poudres.

Fournisseurs d'équipements d'atomisation des gaz industriels

| Entreprise | Localisation | Métaux atomisés | Plage de capacité |

|---|---|---|---|

| AP&C | Canada | Ti, Ni, Alliages | 10 – ; 10 000 kg/an |

| ALD Vacuum Technologies | Allemagne | Ti, Ni, Superalliages | 100 – ; 4 000 kg/an |

| PyroGenesis | Canada | Ti, Al, Cu | 35 – ; 2 000 kg/lot |

| TLS Technik | Allemagne | Acier à outils, alliages de nickel | 50 – ; 500 kg/lot |

| Produits Gasbarre Inc. | ÉTATS-UNIS | Alliages et métaux sur mesure | 10 – ; 1,000 lbs/heure |

Un certain nombre d'entreprises conçoivent et installent des systèmes d'atomisation de gaz à différents volumes de production, capables de traiter différents métaux et alliages.

Analyse des coûts des poudres métalliques atomisées au gaz

| alliage | Taille de la poudre (microns) | Coût par kg |

|---|---|---|

| ti-6al-4v | -45 +11 | $60 |

| Inconel 718 | -22 +5 | $55 |

| Acier inoxydable 316L | -75 +25 | $25 |

| AlSi10Mg | 15-45 | $35 |

Le coût des poudres atomisées au gaz dépend fortement de la composition de l'alliage, de la distribution de la taille des particules de poudre, de la quantité commandée et de la dynamique de la demande du marché. Par exemple, le Ti-6Al-4V coûte environ 60 $/kg pour une poudre de -45 +11 microns achetée en petites quantités. Les coûts peuvent être inférieurs pour une atomisation au gaz personnalisée avec des volumes de commande plus importants.

Avantages et inconvénients de l'atomisation des gaz

Avantages

- Génère des poudres très sphériques et fluides

- Permet d'obtenir des tailles de particules inférieures à 50 microns

- Distribution étroite de la taille des particules

- Un processus propre et économe en énergie

- Respect de l'environnement

- Adaptable à divers alliages

- S'adapte à de grands volumes de production

Limites

- Investissement élevé en biens d'équipement

- Nécessite une expertise opérationnelle spécialisée

- Peu de données publiques sur l'analyse des coûts

- Accès réservé aux acheteurs agréés

- Un post-traitement peut être nécessaire pour les poudres.

En résumé, l'atomisation au gaz offre des avantages significatifs en termes de métallurgie et de morphologie des particules, mais elle se heurte à des obstacles liés aux coûts d'investissement et aux systèmes propriétaires.

FAQ

Q : Quelle est la plus petite taille de particule que l'on puisse obtenir par atomisation au gaz ?

R : En utilisant des buses optimisées et des vitesses de gaz très élevées, l'atomisation gazeuse peut atteindre des tailles de poudre de 5 à 10 microns. Toutefois, la plage la plus courante est de 20 à 150 microns.

Q : L'atomisation des gaz permet-elle de mélanger ou d'allier les métaux ?

R : Oui, les compositions d'alliage personnalisées peuvent être fondues dans des creusets et atomisées en poudres composites avec des compositions sur mesure.

Q : Qu'est-ce qui affecte la distribution de la taille des particules des poudres atomisées au gaz ?

R : Les facteurs clés sont la stabilité du flux de matière fondue, les niveaux de surchauffe, la pression du gaz et la conception des buses de jet qui interagissent avec le flux.

Q : Dans quelle mesure la poudre atomisée au gaz est-elle reproductible et cohérente d'un lot à l'autre ?

R : En utilisant des procédures normalisées et un équipement qualifié, la cohérence entre les lots pour les mêmes paramètres est très élevée.

Q : Quelle est la capacité de production typique d'un atomiseur de gaz industriel ?

R : La capacité de production va de 10 kg/heure pour les petites unités de laboratoire à plus de 1000 kg/heure pour les plus grands atomiseurs de poudre métallique.

Q : Quels types de post-traitement sont effectués sur les poudres atomisées au gaz ?

R : Le post-traitement courant comprend le dégazage des gaz dissous, le tamisage/la classification des poudres, le mélange, l'emballage et les essais non destructifs.

en savoir plus sur les procédés d'impression 3D

Frequently Asked Questions (FAQ)

1) Which gases are best for Gas Atomization and why?

- Argon is most common due to inertness and cost; nitrogen is used for steels but avoided for Ti/Ni grades sensitive to nitrides; helium blends improve heat extraction and finer PSD but raise cost.

2) What parameters most strongly control particle size distribution (PSD)?

- Gas pressure/flow, melt superheat, nozzle design (close- vs open-coupled), melt flow rate, and chamber backpressure. Higher gas-to-metal ratio (GMR) generally yields finer PSD.

3) How is oxygen pickup minimized during Gas Atomization?

- Use high-purity inert gas, low dew point (<−40°C), vacuum/inerted melt handling, short free-fall exposure, and rapid transfer to sealed classifiers. Post-process degassing and controlled sieving reduce surface oxides.

4) Can Gas Atomization make powders for binder jetting as well as LPBF?

- Yes. GA can produce spherical powders for LPBF (15–45 μm) and broader/coarser cuts for binder jetting (20–80 μm) that sinter efficiently after debind.

5) What quality tests should be on a GA powder Certificate of Analysis?

- PSD (D10/D50/D90), morphology/sphericity, chemistry (O/N/H, major/minor alloy), apparent/tap density, Hall/Carney flow, moisture, inclusion count, and cleanliness/bioburden if medical-grade.

2025 Industry Trends: Gas Atomization

- Helium-sparing blends: Argon–helium optimization reduces He use by 30–50% while keeping fine PSDs for Ti and Ni superalloys.

- Digital powder passports: Lot-level traceability (PSD, O/N/H, flow, reuse count, storage humidity) speeds cross-site qualifications.

- Energy and gas recovery: Argon recirculation and heat integration cut utility costs 15–35% and stabilize pricing.

- Post-spheroidization integration: Inline plasma spheroidization tightens PSD and lowers satellites for water-atomized grades targeting binder jetting.

- ESG and compliance focus: More suppliers reporting scope-2 reductions and providing REACH/ROHS dossiers with COAs.

2025 KPI Snapshot for Gas Atomization (indicative ranges)

| Métrique | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Gas-to-metal ratio (GMR, kg gas/kg metal) | 0.8–2.0 | 0.6–1.6 | Improved nozzles/chamber design |

| Achievable D50 for LPBF cuts (μm) | 28–38 | 25–34 | Better close-coupled designs |

| Sphericity (AM-grade metals) | 0.92–0.95 | 0.94–0.97 | Reduced satellites via nozzle/flow tuning |

| Oxygen in 316L (wt%) | 0.06–0.10 | 0.04–0.08 | Lower dew point handling |

| Oxygen in Ti‑6Al‑4V (wt%) | 0.12–0.18 | 0.08–0.15 | Enhanced inert melt path |

| Argon consumption reduction (%) | - | 15-35 | Recirculation/recovery systems |

References: ISO/ASTM 52907; ASTM B212/B213/B703; ASTM E1019/E1409/E1447; OEM powder producer notes; NIST AM‑Bench; supplier sustainability reports

Latest Research Cases

Case Study 1: Close-Coupled Nozzle Upgrade for Finer Ti‑6Al‑4V PSD (2025)

Background: A powder producer needed finer cuts for LPBF without increasing helium usage.

Solution: Implemented redesigned close-coupled nozzles and argon–helium blend optimization; lowered chamber backpressure and improved melt superheat control.

Results: D50 reduced from 34 μm to 28 μm; satellite count −37%; helium consumption −42%; oxygen content improved from 0.14 wt% to 0.10 wt%.

Case Study 2: Digital Material Passports Cut Qualification Time for 316L (2024)

Background: A contract manufacturer faced long cross-plant requalification cycles for GA 316L.

Solution: Adopted digital passports linking PSD, O/N/H, Hall flow, and storage humidity to CT density artifacts and tensile coupons per ASTM F3301-style reporting.

Results: Qualification time −30%; scrap rate −18%; as-built LPBF density variability narrowed from ±0.30% to ±0.12%.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder passports that tie Gas Atomization outputs to CT and mechanical outcomes are unlocking multi-site parameter portability.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “Close-coupled nozzle advances and argon recovery are pushing GA to deliver both finer PSDs and better cost stability for AM supply chains.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Alignment with ISO/ASTM 52907 and consistent COAs reduces hidden qualification costs and accelerates regulatory acceptance of GA powders.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM B212/B213/B703 (density/flow), E1019/E1409/E1447 (chemistry)

https://www.astm.org/ - NIST AM‑Bench: Datasets linking process, powder, and part performance

https://www.nist.gov/ambench - Senvol Database: Machine–material data for AM powder selection

https://senvol.com/database - HSE ATEX/DSEAR guidance: Safe handling of combustible metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - OEM and supplier application notes (e.g., EOS, SLM Solutions, Renishaw; AP&C, Sandvik Osprey) on Gas Atomization and AM parameterization

Last updated: 2025-08-27

Changelog: Added five targeted FAQs, 2025 KPI/trend table, two recent case studies on nozzle optimization and digital passports, expert viewpoints, and curated standards/resources focused on Gas Atomization.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major suppliers introduce new GA nozzle/chamber designs, or utilities/gas prices shift >15% impacting GA economics.