Imaginez un monde où les pièces ne sont pas simplement construites, mais méticuleusement fabriquées couche par couche, avec des propriétés supérieures à celles des méthodes de fabrication traditionnelles. C'est le domaine de la fabrication additive, également connue sous le nom d'impression 3D, et l'un des acteurs clés de cette révolution est le héros méconnu, le poudres d'alliages à base de cobalt.

Qu'est-ce que les poudres d'alliage à base de cobalt ?

La poudre d'alliage à base de cobalt est un mélange de métaux finement broyés dans lequel le cobalt occupe une place centrale. Tout comme une équipe de super-héros, le cobalt combine ses forces avec d'autres éléments tels que le chrome, le molybdène, le tungstène et le nickel pour créer un ensemble unique de propriétés. Ces poudres spécialement formulées constituent les éléments de base pour la création de pièces de haute performance par des techniques telles que la fusion au laser et la fusion par faisceau d'électrons.

Méthodes de préparation de la poudre d'alliage à base de cobalt

Il existe deux méthodes principales pour réaliser ces merveilles métalliques :

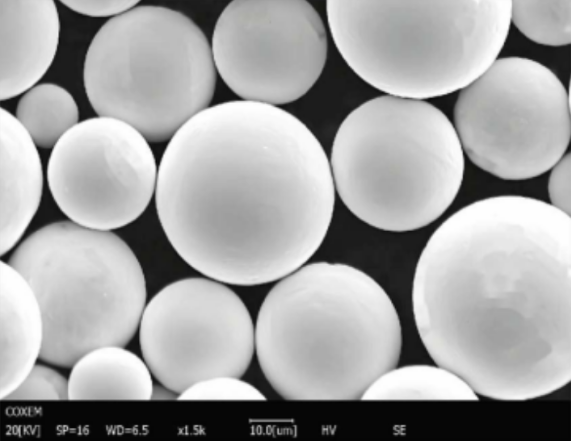

- Atomisation par gaz : Imaginez que du métal en fusion soit versé à travers un tamis sous un flux de gaz à haute pression. Les gouttelettes qui refroidissent rapidement se solidifient en sphères minuscules et presque parfaites - la forme idéale pour l'impression 3D.

- Atomisation de l'eau : Semblable à l'atomisation au gaz, mais au lieu d'un flux de gaz, un jet d'eau décompose le métal en fusion, ce qui donne une morphologie de poudre plus irrégulière.

Les propriétés des Poudres d'alliages à base de cobalt

Ces puissantes merveilles de métal possèdent une combinaison de caractéristiques qui les rendent irremplaçables dans diverses applications :

- Résistance à haute température : Imaginez un moteur à réaction rugissant à des températures torrides. Les poudres d'alliage à base de cobalt peuvent résister à ces conditions extrêmes sans se déformer ni perdre leur intégrité.

- Résistance à la corrosion : L'eau salée, les produits chimiques agressifs - ces éléments ne constituent pas une menace pour les pièces en alliage à base de cobalt. Elles résistent aux agressions environnementales, ce qui les rend idéales pour les applications marines et chimiques.

- Résistance à l'usure : Le frottement est l'ennemi de nombreux composants. Mais les poudres d'alliage à base de cobalt se moquent de l'usure, garantissant que les pièces conservent leur fonctionnalité pendant de longues périodes.

- Biocompatibilité : Les alliages à base de cobalt, spécifiquement formulés pour la biocompatibilité, sont une bénédiction pour ceux qui cherchent des implants susceptibles de changer leur vie. Ces alliages sont doux pour le corps humain, ce qui les rend parfaits pour les implants dentaires et les prothèses articulaires.

Domaines d'application des poudres d'alliages à base de cobalt

La polyvalence des poudres d'alliage à base de cobalt s'étend à un large éventail d'industries :

| L'industrie | Applications |

|---|---|

| Aérospatiale | Aubes de turbines, chemises de combustion, composants de trains d'atterrissage |

| Automobile | Pièces de moteur haute performance, composants légers |

| Médical | Implants dentaires, prothèses articulaires, instruments chirurgicaux |

| Traitement chimique | Pompes, vannes, échangeurs de chaleur |

| Pétrole et gaz | Outils de forage, composants de fond de puits |

| Biens de consommation | Outils de coupe, composants résistants à l'usure |

Modèles courants de poudres d'alliages à base de cobalt et leurs applications

Voici une analyse plus approfondie de certains modèles de poudres d'alliages à base de cobalt et de leurs points forts :

- CoCrMo (Cobalt-Chrome-Molybdène) : C'est un matériau très utile, qui offre une excellente résistance aux températures élevées, à la corrosion et à la biocompatibilité. Il est largement utilisé dans les applications aérospatiales, médicales et chimiques.

- CoCrW (Cobalt-Chrome-Tungstène) : Par rapport au CoCrMo, ce modèle présente une résistance à l'usure encore meilleure, ce qui le rend idéal pour des applications telles que les roulements et les outils de coupe.

- Inconel (Nickel-Chrome-Cobalt) : Famille de poudres d'alliage à base de cobalt connues pour leur résistance exceptionnelle aux environnements difficiles et aux températures élevées. Elles sont utilisées dans les moteurs à réaction, les échangeurs de chaleur et les équipements de traitement chimique.

- MP1 (Cobalt-Nickel-Chrome-Molybdène) : Cet alliage biocompatible est un choix populaire pour les implants médicaux en raison de son excellente résistance à la corrosion et de sa capacité d'ostéointégration (liaison avec l'os).

- Acier maraging (cobalt-fer-molybdène) : Connus pour leur rapport résistance/poids élevé, les aciers maraging sont utilisés dans les applications aérospatiales où la réduction du poids est essentielle.

- Tribaloy (Cobalt-Chrome-Molybdène-Tungstène-Carbone) : Ce champion de la résistance à l'usure est utilisé dans des applications telles que les engrenages, les roulements et les composants de pompes.

- Stellites (Cobalt-Chrome-Tungstène-Carbone) : Un autre champion résistant à l'usure, particulièrement bien adapté aux environnements à haute température comme les vannes et les outils de coupe.

- HA (Hydroxyapatite) : Ce modèle unique associe le cobalt-chrome à une céramique de phosphate de calcium, imitant ainsi la composition de l'os naturel. Il est donc idéal pour les implants orthopédiques avancés qui favorisent la croissance osseuse.

Avantages et limites de la Poudres d'alliages à base de cobalt

Avantages :

- Propriétés mécaniques exceptionnelles : De la résistance aux températures élevées à la résistance à l'usure, ces poudres offrent des performances inégalées dans les applications exigeantes.

- Liberté de conception : Contrairement aux méthodes de fabrication traditionnelles, l'impression 3D avec des poudres d'alliage à base de cobalt permet d'obtenir des géométries complexes et des conceptions légères.

- Réduction des déchets : L'approche ciblée, couche par couche, de l'impression 3D minimise le gaspillage de matériaux par rapport aux techniques de fabrication soustractives.

- Personnalisation : La possibilité d'ajuster finement la composition de la poudre permet d'obtenir des propriétés sur mesure pour des applications spécifiques.

Limites :

- Coût : Les poudres d'alliage à base de cobalt peuvent être coûteuses par rapport à certains matériaux conventionnels.

- Finition de la surface : Les pièces imprimées en 3D peuvent nécessiter un post-traitement pour une finition de surface plus lisse.

- Taille de construction limitée : La technologie actuelle d'impression 3D limite la taille des pièces pouvant être produites avec des poudres d'alliage à base de cobalt.

- Problèmes de santé : L'inhalation de poussières de cobalt peut présenter des risques pour la santé, ce qui nécessite des procédures de manipulation appropriées pendant le processus d'impression.

Choisir la bonne poudre d'alliage à base de cobalt

Avec une gamme d'options aussi diversifiée, le choix de la bonne poudre d'alliage à base de cobalt dépend de la compréhension de vos besoins spécifiques. Voici quelques facteurs clés à prendre en compte :

- Application : Les exigences de votre projet détermineront les propriétés les plus importantes. Pour les applications à haute température, privilégiez les alliages comme l'Inconel. Pour la résistance à l'usure, le CoCrW ou le Tribaloy sont de meilleurs choix.

- Biocompatibilité : Si la pièce doit interagir avec le corps humain, les alliages biocompatibles tels que le MP1 ou le HA sont essentiels.

- Imprimabilité : Les différentes poudres ont des caractéristiques d'écoulement variables qui ont un impact sur l'imprimabilité. Consultez votre fournisseur de services d'impression 3D pour vous assurer de la compatibilité avec ses machines.

- Coût : Les poudres d'alliage à base de cobalt peuvent représenter un investissement important. Pesez le coût par rapport aux avantages en termes de performances qu'elles offrent pour votre application.

Spécifications, tailles, qualités et normes

Plusieurs facteurs définissent les caractéristiques spécifiques des poudres d'alliage à base de cobalt :

- Composition chimique : Le mélange précis d'éléments tels que le cobalt, le chrome, le molybdène, etc. détermine les propriétés de la poudre.

- Distribution de la taille des particules : La taille et la distribution des particules de poudre ont un impact significatif sur la fluidité, l'imprimabilité et l'état de surface de la pièce finale. Les gammes de tailles courantes comprennent 15-45 microns et 45-100 microns.

- Flux de poudre : La capacité de la poudre à s'écouler librement est cruciale pour assurer un dépôt uniforme au cours du processus d'impression 3D.

- Densité : La densité de la poudre se traduit par la densité de la pièce imprimée finale.

- Normes : En fonction de l'application, la poudre peut devoir respecter des normes industrielles spécifiques telles que ASTM F2904 pour les implants médicaux ou AMS 5664 pour les composants aérospatiaux.

Fournisseurs et prix

Plusieurs fournisseurs réputés proposent poudres d'alliages à base de cobaltLes prix varient en fonction du modèle, de la quantité et de la taille des particules. Voici un aperçu de la gamme (attendez-vous à des fluctuations en fonction des conditions du marché) :

- CoCrMo : $50 - $100 par kilogramme

- CoCrW : $75 - $120 par kilogramme

- Inconel : $100 - $150 par kilogramme

- Alliages biocompatibles (MP1, HA) : $150 - $200 par kilogramme

FAQ

Q : Les poudres d'alliage à base de cobalt sont-elles sûres ?

R : En général, les pièces en alliage à base de cobalt sont sûres une fois imprimées. Toutefois, l'inhalation de poussières de cobalt pendant le processus d'impression peut présenter des risques pour la santé. Une bonne ventilation et des protocoles de sécurité appropriés sont essentiels lors de la manipulation de ces poudres.

Q : Quelles sont les alternatives aux poudres d'alliage à base de cobalt ?

R : En fonction de l'application, des matériaux alternatifs tels que l'acier inoxydable, les alliages de titane ou même les poudres à base de polymères peuvent convenir. Toutefois, ces options peuvent ne pas offrir le même niveau de performance que les alliages à base de cobalt en termes de résistance à haute température, de résistance à l'usure ou de biocompatibilité.

Q : Puis-je utiliser des poudres d'alliage à base de cobalt avec mon imprimante 3D personnelle ?

R : Si certaines imprimantes 3D pour amateurs peuvent traiter des poudres métalliques, les alliages à base de cobalt nécessitent généralement des machines industrielles spécialisées dotées de dispositifs de sécurité avancés. Le coût élevé de la poudre et la complexité de sa manipulation la rendent moins adaptée à un usage domestique.

en savoir plus sur les procédés d'impression 3D

Frequently Asked Questions (Supplemental)

1) What particle size and morphology work best for additive manufacturing with Cobalt-Based Alloy Powders?

- For LPBF/SLM, spherical powders with a narrow 15–45 μm PSD and low satellite content provide optimal flow and layer packing. For DED, 45–150 μm is typical, with tight chemistry and minimal oxides to ensure stable melt tracks.

2) How do CoCrMo and CoCrW differ in performance?

- CoCrMo balances corrosion resistance, strength, and biocompatibility (widely used in implants). CoCrW adds tungsten to boost hot hardness and wear resistance, making it favorable for valve seats, cutting edges, and high‑temperature wear parts.

3) What post‑processing is recommended for LPBF CoCr parts?

- Typical route: stress relief (e.g., 800–900°C), hot isostatic pressing (HIP) to close porosity, machining/EDM for precision features, and surface finishing (polish, shot peen, electropolish). Medical implants additionally undergo passivation and validation per ISO 10993.

4) Are cobalt health and regulatory concerns manageable in production?

- Yes—use engineering controls (local exhaust, HEPA filtration), PPE, and housekeeping to limit airborne dust. For medical applications, select powders and processes compliant with ASTM F75 (cast CoCr), ASTM F1537 (wrought), and AM‑specific standards like ASTM F3213/F3302 with documented biocompatibility testing.

5) Can recycled content be used in Cobalt-Based Alloy Powders without performance loss?

- Many suppliers blend certified recycled feedstock while meeting the same O/N/H and trace element limits. Mechanical properties remain equivalent when powder passports verify chemistry, PSD, flow, and oxygen <0.10–0.15 wt% (grade‑dependent).

2025 Industry Trends and Data

- Qualification acceleration: Digital powder passports and AI‑assisted in‑situ monitoring shorten validation for CoCr medical and aerospace parts.

- Sustainability push: Higher recycled cobalt content and supply chain traceability aligned with OECD and RMI/RMAP expectations.

- Process window expansion: Green/blue lasers improve stability in reflective alloys and reduce spatter; optimized gas flow designs cut soot deposition.

- Wear solutions: Tribaloy and Stellite variants tailored for LPBF/DED see broader adoption in severe wear/corrosion environments.

- Medtech growth: Additively manufactured CoCr knee and dental frameworks scale, with HIP and electropolish standardizing surface integrity.

| KPI (Cobalt-Based Alloy Powders, 2025) | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF CoCr relative density (post‑HIP) | 99.5–99.7% | 99.7–99.9% | Fatigue, leak‑tightness | OEM/clinic reports |

| Oxygen content (AM grade CoCr), wt% | 0.12–0.20 | 0.08–0.15 | Ductility, crack avoidance | Supplier datasheets |

| Surface roughness as‑built (Ra, μm) | 10-20 | 6–12 with contouring | Finish, friction | Vendor app notes |

| Dental/ortho CoCr AM adoption | Croissance | Common/standard | Throughput, mass customization | Market briefs |

| Recycled cobalt content in feedstock | 5–15% | 15–35% | Sustainability, cost | EPD/LCA disclosures |

| AI anomaly detection on metal PBF | Pilot | Common on new installs | QA efficiency | OEM releases |

Authoritative resources:

- ASTM standards: F3213 (additive manufacturing of Co‑base alloys), F3302 (AM process control), F3122 (data reporting), F75/F1537 (CoCr implants) https://www.astm.org

- ISO/ASTM 52907 (powder characterization), 52904 (LPBF practice) https://www.iso.org

- Responsible Minerals Initiative (RMAP) cobalt guidance: https://www.responsiblemineralsinitiative.org

- ASM Handbook, Additive Manufacturing and Biomaterials: https://dl.asminternational.org

Latest Research Cases

Case Study 1: HIP‑Optimized LPBF CoCr Knee Components with Improved Fatigue (2025)

- Background: An ortho OEM needed higher fatigue life and smoother surfaces on CoCr femoral components produced via LPBF.

- Solution: Implemented refined spherical CoCrMo powder (15–45 μm, O ≤0.10 wt%), layer‑wise imaging with AI defect scoring, HIP at 1180°C/100 MPa/2 h, and electropolishing.

- Results: CT‑measured density 99.85%; HCF endurance limit +15% vs. 2023 process; Ra reduced from 8.5 to 3.2 μm pre‑coat; first‑pass yield +9%.

Case Study 2: DED Tribaloy Coatings for Valve Seats in Sour Service (2024)

- Background: A chemical processor sought longer life for valve seats exposed to H2S and erosive slurries.

- Solution: Applied DED Tribaloy T‑400 overlays with controlled heat input and interpass tempering; optimized shielding gas for low oxide inclusion.

- Results: 2.4× wear life vs. Stellite 6 baseline; corrosion rate −30% in NACE TM0177 conditions; maintenance interval extended from 12 to 28 months.

Expert Opinions

- Prof. David F. Farrugia, Materials & Surface Engineering, University of Sheffield

- Viewpoint: For Cobalt-Based Alloy Powders in wear applications, carbide control and oxide cleanliness dictate performance as much as nominal chemistry—powder quality and shielding are critical.

- Dr. Laura M. Nolte, Director of Materials, Leading Dental AM Lab

- Viewpoint: Standardizing HIP plus electropolish on LPBF CoCr frameworks delivers consistent fit and biocompatibility, enabling true mass customization in dentistry.

- Dr. Martin Wegener, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: Green/blue lasers and advanced gas dynamics expand robust LPBF windows for CoCr, but in‑situ analytics and digital traceability are now essential for qualification.

Affiliation links:

- University of Sheffield: https://www.sheffield.ac.uk

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

- ASTM AM CoE: https://amcoe.org

Practical Tools/Resources

- Standards and guidance: ASTM F3213, F3302, F3122; ISO/ASTM 52907, 52904

- Metrology and QA: LECO O/N/H (https://www.leco.com), ICP‑MS for trace elements, laser diffraction PSD, layerwise imaging, CT scanning

- Design/simulation: nTopology for lattice optimization; Ansys Additive and Simufact Additive for scan/path and distortion control

- Biocompatibility: ISO 10993 series; surface finishing protocols for CoCr implants (electropolish, passivation)

- Databases: NIST AM Bench (https://www.nist.gov/ambench); Senvol Database for materials/printers (https://senvol.com/database)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; included 2025 trend KPI table with sources; provided two recent case studies (LPBF CoCr knees, DED Tribaloy coatings); added expert viewpoints with affiliations; compiled practical standards, QA, and simulation resources for Cobalt-Based Alloy Powders.

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO AM standards for Co‑base alloys update, RMI cobalt guidance changes, or new clinical/industrial data on CoCr AM fatigue and wear performance is published.