Poudres métalliques pour l'impression 3D Les poudres métalliques sont des matériaux métalliques fins utilisés comme matière première dans les processus de fabrication additive. En fusionnant des couches successives de poudre avec de la chaleur ou des agents liants, des pièces métalliques complexes destinées à une utilisation finale peuvent être construites sans matrices ni moules.

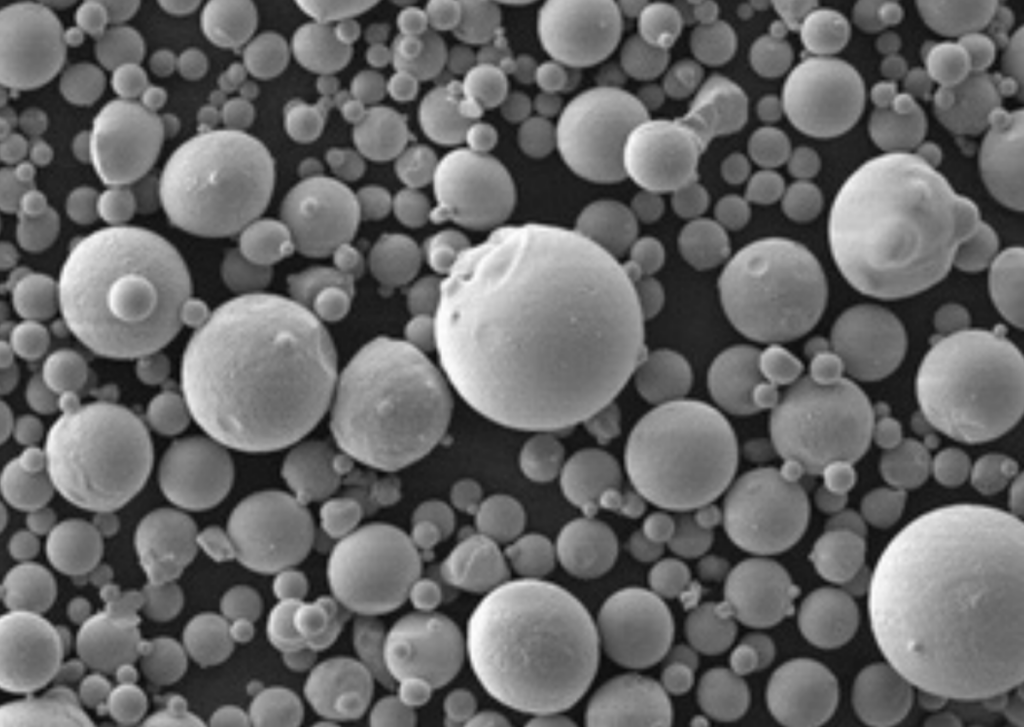

Divers métaux et alliages sont formulés en poudres optimisées pour les méthodes d'impression 3D les plus courantes, telles que le frittage sélectif par laser (SLS), le frittage direct par laser métallique (DMLS), la fusion par faisceau d'électrons (EBM) et le jet de liant. La distribution de la taille des particules, la morphologie, les caractéristiques d'écoulement et la microstructure ont toutes un impact sur les performances.

Ce guide couvre la composition, les applications, les spécifications, les facteurs de sélection, les fournisseurs, les comparaisons et les FAQ à prendre en compte lors de l'utilisation de poudres métalliques pour l'impression 3D. Comprendre les capacités des poudres et la manière dont elles interagissent avec les paramètres du processus permet de régler la qualité des pièces et les propriétés mécaniques.

Composition des poudres métalliques pour l'impression 3D

Les métaux communs et les alliages sont transformés en poudres fines pour la fabrication additive. Les différents matériaux offrent des propriétés mécaniques distinctes adaptées aux utilisations finales.

| Matériau | Description | Propriétés principales |

|---|---|---|

| acier inoxydable | Alliage de fer avec 10-30% de chrome et d'autres éléments pour la résistance à la corrosion et la tenue en température | Haute résistance, durabilité, résistance à l'oxydation. Utilisé pour les composants structurels, l'outillage, la quincaillerie marine et les pièces automobiles. |

| Alliages d'aluminium | Alliages légers de métaux non ferreux à base d'aluminium et d'autres éléments tels que le silicium, le magnésium, le cuivre et le zinc. | Léger, résistant à la corrosion, haute conductivité thermique et électrique. Utilisé pour l'aérospatiale, l'automobile et les applications industrielles |

| Alliages de titane | Alliages métalliques légers et très résistants de titane et d'autres éléments tels que l'aluminium et le vanadium. | Extrêmement solide tout en étant léger. Résistant à la corrosion et à la chaleur. Utilisé dans les composants aérospatiaux, les implants médicaux/dentaires, l'industrie automobile, etc. |

| Alliages de nickel | Alliages de nickel et d'autres métaux tels que le chrome et le cobalt, résistants à la chaleur et à la corrosion. | Conserve sa résistance et sa ténacité à des températures élevées. Utilisé pour les turbines aérospatiales, le matériel de production d'énergie, le traitement chimique. |

| Chrome cobalt | Alliage de cobalt et de chrome offrant une excellente résistance à la chaleur et à l'usure | Dureté extrême et biocompatibilité. Utilisé pour les couronnes et les bridges dentaires, les implants médicaux et les outils de coupe. |

Des matériaux avancés tels que les superalliages, les métaux précieux et les formulations personnalisées émergent également pour la fabrication additive à haute performance.

Caractéristiques des poudres métalliques pour l'impression 3D

Outre la composition, diverses caractéristiques interdépendantes déterminent les performances des poudres dans les différents processus et applications d'impression 3D :

| Attribut | Description | Considérations |

|---|---|---|

| Distribution de la taille des particules | Gamme et distribution des diamètres des particules de poudre | Des courbes de distribution serrées garantissent un frittage fiable. La taille moyenne influe sur la résolution des caractéristiques minimales, l'état de surface |

| Morphologie | Forme et structure de surface des particules de poudre | Les particules lisses et quasi-sphériques permettent d'obtenir la meilleure densité de tassement et la meilleure fluidité. Les formes irrégulières rendent le recouvrement difficile |

| Caractéristiques du débit | La facilité et la fiabilité avec lesquelles les poudres se déplacent et se répandent | Impact direct sur la performance du revêtement, la constance de la qualité des pièces, l'usure de la machine au fil du temps. |

| Densité apparente | Poids par unité de volume, y compris les espaces interstitiels | Impacts sur l'efficacité de l'emballage, l'uniformité de la couche, la porosité |

| Densité du robinet | Densité décantée après tapotement mécanique des poudres | Indique la facilité de compactage du lit de poudre, influence la densité de la pièce résultante |

| Oxydes résiduels/humidité | Contamination de la surface par l'oxygène ou l'humidité | Peut créer des défauts lors du frittage s'il dépasse les seuils, contrôlés par des environnements inertes. |

| Réutilisation | Combien de fois les poudres peuvent-elles être recyclées au cours du processus ? | Varie en fonction de la contamination, de l'écrouissage, de la dégradation des particules au cours des cycles. |

Ces paramètres sont équilibrés pour créer des poudres imprimables répondant aux exigences des méthodes de fabrication additive ciblées.

Applications de la Poudres métalliques pour l'impression 3D

Les capacités offertes par les différents matériaux métalliques leur permettent d'être largement utilisés :

| L'industrie | Applications | Composants |

|---|---|---|

| Aérospatiale | Pièces de structure d'aéronefs, composants de moteurs à réaction, échangeurs de chaleur, instruments d'analyse | Aubes de turbines, dissipateurs de chaleur, supports, conduits, vannes et collecteurs, supports d'engins spatiaux |

| Médical | Implants orthopédiques, prothèses, restaurations dentaires, instruments chirurgicaux | Implants de la hanche, du genou et de la colonne vertébrale, plaques crâniennes, couronnes et bridges personnalisés, scalpels, pinces, ciseaux, orthodontie |

| Automobile | Composants d'allègement, pièces de performance, outillage, matériel de transport des fluides | Pièces composites à matrice métallique, pistons, turbocompresseurs, collecteurs, conduites d'huile/de liquide de refroidissement, gabarits et montages |

| Industrie | Utilisation finale composants de production, équipements structurels légers, manipulation de liquides | Corps de pompe, vannes, joints, outillage additif pour la fabrication de composites, composants de capteurs |

Le prototypage rapide, la production unique, la personnalisation de masse et l'outillage spécialisé sont également des cas d'utilisation courants qui tirent parti de la liberté de conception offerte par l'impression 3D avec des poudres métalliques.

Spécifications des poudres métalliques pour les processus d'impression 3D

Les distributions granulométriques spécifiques, les caractéristiques de forme, les niveaux de pureté, la densité et les objectifs de recyclabilité varient en fonction des technologies d'impression compatibles et des utilisations prévues :

| Processus | Taille des particules | Facteurs de forme | Normes de pureté | Densité apparente | Réutilisation |

|---|---|---|---|---|---|

| Fusion des lits de poudre Frittage par faisceau laser/électronique | 15-100 microns | Idéal arrondi et sphérique | 99%, contrôle de l'humidité et de l'oxygène | Densité maximale théorique supérieure à 50 | 10+ fois en général |

| Jetting de liant | 20-100+ microns | Moins critique, peut utiliser des sous-produits | 97%+ | Densité maximale théorique supérieure à 50 | 2 à 3 fois |

| Dépôt d'énergie dirigée | 50-300 microns | Formes irrégulières autorisées | 98%+ | Densité maximale théorique supérieure à 50 | Non réutilisé |

Les fabricants de matériaux s'efforcent d'équilibrer ces objectifs pour obtenir des impressions optimales. Ils veillent également à ce que la composition chimique et la microstructure favorisent les performances mécaniques.

Fournisseurs de poudres métalliques et prix

De nombreux fabricants établis et producteurs émergents alimentent le marché croissant des poudres métalliques imprimables :

| Fournisseur | Matériaux | Description | Tarification |

|---|---|---|---|

| Sandvik Osprey | Aciers inoxydables, chrome-cobalt, alliages de Ti, alliages de Ni | Large gamme de produits pour la plupart des méthodes d'impression | 20-2000 par kg |

| Technologie LPW | Aciers inoxydables, aciers à outils, alliages Ni, alliages Ti, exotiques | Poudres métalliques destinées à des applications haut de gamme | 4000-50000 par kg |

| Additif pour charpentier | Aciers inoxydables, alliages de Ti, CoCr, alliages d'Al, alliages de Cu | Alliages sur mesure et optimisation des particules | 30-2000$ par kg |

| GE Additive Concept Laser | Aciers inoxydables, aciers à outils, alliages de CoCr | Poudres OEM pour les imprimantes laser Concept | 100-500 par kg |

| Höganäs | Aciers inoxydables, aciers à outils | Plus d'attention portée à l'impression sur métal relié | 9-20 par kg |

| Choix | Aciers inoxydables, alliages de Co, alliages de Cu, exotiques | Spécialistes de la qualité press+sinter de haute pureté | 300-5000 par kg |

Les prix dépendent des volumes de commande, des délais de livraison, des qualités spécialisées et de la dynamique du marché. Pour les grandes séries, des tarifs réduits sont souvent négociés pour les produits en vrac.

Comparaison des poudres d'impression sur métal en fonction de facteurs clés

La sélection des poudres en fonction de leur qualité, de leur coût, de leur disponibilité et de leurs applications implique des compromis :

Les avantages des poudres d'impression 3D de métaux :

- Liberté de conception des procédés additifs et soustractifs

- Géométries complexes et légères optimisées pour la fonction

- Consolidation des pièces à partir de composants multiples vers des "assemblages imprimés" ;

- Alliages sur mesure adaptés à des besoins mécaniques précis

- Matériau d'entrée de haute pureté pour des propriétés connues

- Production de composants en flux tendu sur demande

Inconvénients des poudres d'impression 3D de métaux

- Coût généralement plus élevé que celui de la fabrication traditionnelle pour des volumes moindres

- Vitesse de production limitée par rapport à la fabrication de masse

- Charge des essais de qualification initiale par application

- Economies d'échelle limitées dans les premières phases d'adoption

- Manipulation spéciale et environnements contrôlés requis

- Courbe d'apprentissage importante pour une application appropriée

Avec des progrès qui réduisent les coûts et élargissent le choix, l'AM des métaux trouve un équilibre idéal pour un créneau en expansion.

Questions fréquemment posées

Comment les poudres métalliques sont-elles spécifiquement optimisées pour l'impression 3D ?

Les fournisseurs investissent massivement dans la caractérisation des particules, l'ingénierie de la forme, le raffinement de la pureté, l'amélioration de la microstructure et l'obtention de résultats cohérents adaptés aux exigences de la technologie AM. Cela permet d'améliorer l'emballage, l'étalement, la cinétique de frittage et la fiabilité.

Quel est l'environnement de stockage idéal pour les poudres métalliques imprimables ?

Des conteneurs/boîtes hermétiques à humidité et oxygène contrôlés, remplis de gaz inerte sec, sont utilisés pour éviter toute contamination susceptible de perturber l'impression. L'acier inoxydable ou les alliages de nickel permettent de minimiser la réactivité ultérieure. Il convient également de prendre les précautions adéquates en matière d'EPI lors de la manipulation.

Comment traiter les tirages défectueux ou recyclés pour la récupération des poudres métalliques ?

Les poudres non frittées après une impression ratée ou terminée peuvent être filtrées, tamisées en fractions de taille et testées pour la contamination avant d'être mélangées à nouveau à de la poudre fraîche à des ratios contrôlés, généralement à des niveaux de contamination maximum de 10 à 30 %.

Quel procédé d'impression 3D de métaux utilise la plus grande gamme de tailles de particules ?

La projection de liant permet d'obtenir le spectre le plus large, de 20 microns à plus de 100 microns, puisque la poudre est seulement liée, et non pas directement fusionnée par des lasers ou des faisceaux d'électrons, qui exigent des distributions de taille plus étroites.

Quels sont les matériaux qui offrent la meilleure résistance à l'usure ?

Les superalliages au cobalt-chrome, suivis par les superalliages au nickel, offrent généralement les meilleures performances en matière d'usure avec des niveaux de dureté supérieurs à 50 HRC, conservant leur résistance et leur dureté à des températures de fonctionnement élevées, ce qui les rend idéaux pour les roulements métal sur métal, les outils de coupe et les applications similaires.

en savoir plus sur les procédés d'impression 3D

Additional FAQs About 3D Printing Metal Powders

1) What PSD and morphology are optimal for common AM processes?

- LPBF/EBM: spherical, low-roughness particles with PSD 15–45 µm or 20–63 µm, sphericity ≥0.93, satellites ≤5%. Binder Jetting: broader PSD 20–80+ µm, often bimodal for packing. DED: 53–150 µm, shape less critical but consistent flow is key.

2) How do oxygen/nitrogen/hydrogen levels affect part properties?

- Elevated O/N/H increase oxide/nitride/hydride inclusions, reducing ductility and fatigue life. Targets (material/process-dependent): 316L O ~0.03–0.08 wt%, Ti‑6Al‑4V O ≤0.12 wt% for AM grade, N kept low for 17‑4PH to maintain toughness.

3) Can water‑atomized powders be used successfully in AM?

- Yes for Binder Jetting (then sinter/HIP). For LPBF/EBM, gas or vacuum gas atomized powders are preferred due to superior sphericity, lower oxide, and better spreadability; water‑atomized may require conditioning.

4) How many reuse cycles are typical, and what should be monitored?

- Often 5–10 reuse cycles with sieving. Track PSD, flow (Hall/Carney), apparent/tap density, and O/N/H via LECO; monitor CT/image‑based satellite and hollow fractions. Refresh with virgin powder when trends drift.

5) Which post‑processing steps most improve AM part performance?

- Stress relief and HIP (where needed) to close porosity, machining critical surfaces, and surface finishing (shot peen, electropolish). Correct heat treatments (e.g., 17‑4PH aging) are crucial for achieving target strength/corrosion.

2025 Industry Trends for 3D Printing Metal Powders

- Cleaner feedstocks: Wider adoption of vacuum gas atomization/EIGA lowers oxygen and satellites, improving LPBF density and surface quality.

- Binder Jet momentum: Bimodal PSD steels and copper reach 97–99.5% density after sinter; HIP reserved for safety‑critical parts.

- CoA transparency: Routine inclusion of sphericity, satellite %, and CT‑measured hollow fraction alongside O/N/H and PSD.

- Sustainability: Argon recirculation, higher revert content, and regional atomization cut cost and lead times.

- In‑process monitoring: Real‑time plume imaging and closed‑loop gas‑to‑metal ratio stabilize morphology and reduce defects.

2025 Market and Technical Snapshot (3D Printing Metal Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier/distributor indices |

| Gas‑atomized 17‑4PH price | $12–$20/kg | −2–5% | PSD/alloy dependent |

| Gas‑atomized Ti‑6Al‑4V price | $150–$280/kg | −3–7% | Aerospace/medical grades |

| Common PSD cuts (LPBF/BJ/DED) | 15–45 or 20–63 µm / 20–80+ µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| CT hollow fraction | 0.5–1.5% | Down | VGA/EIGA adoption |

| Validated AM reuse cycles | 5-10 | Up | O/N/H trending + sieving |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification), 52900‑series: https://www.iso.org | https://www.astm.org

- ASTM B214/B213/B212/B962 (powder tests): https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing; Stainless Steels/Titanium): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts safety): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L Improves LPBF Surface Integrity (2025)

Background: A medical device firm needed improved corrosion and fatigue of LPBF 316L components.

Solution: Switched to vacuum gas‑atomized 316L (O 0.04 wt%, sphericity 0.96, 20–63 µm); optimized recoating; electropolish + passivation; HIP only for thick sections.

Results: 99.9% density (no HIP) for thin walls; pitting potential +120 mV vs. baseline in ASTM G150; HCF life +1.6× at R=0.1; Ra reduced from 10.5 to 3.2 µm post‑finish.

Case Study 2: Binder Jet 17‑4PH with Bimodal PSD for Production Gears (2024)

Background: An industrial OEM sought cost‑reduced near‑net gears.

Solution: Engineered bimodal water‑atomized 17‑4PH; solvent debind + H2/N2 sinter; H900‑equivalent aging; selective HIP for critical SKUs.

Results: Final density 98.8–99.3%; tensile met spec; Cp/Cpk +25% on key dimensions; part cost −22% vs. subtractive baseline; throughput +30%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Melt cleanliness and stable atomization dynamics set the ceiling on 3d printing metal powders—consistent PSD and morphology beat after‑the‑fact screening.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Including sphericity, satellite %, and CT‑measured hollows on CoAs is accelerating powder qualification and predicting defect propensity in PBF.” - Prof. Todd Palmer, Materials Science, Penn State (AM/steels)

Key viewpoint: “For 17‑4PH and other precipitation‑hardening steels, nitrogen/oxygen control and disciplined heat treatment are pivotal to achieving target strength and corrosion.”

Note: Viewpoints synthesized from public talks and literature; affiliations are publicly known.

Practical Tools and Resources

- Standards and test methods

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 guidance for combustible metal powders: https://www.nfpa.org

- Technical references

- ASM Digital Library (Powder Metallurgy, AM, Stainless/Titanium/Nickel): https://www.asminternational.org

- Buyer’s QC checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), lot genealogy/traceability, SPC dashboards, sample build/sinter coupons, local inventory and refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; inserted 2025 market/technical snapshot table with indicative sources; included two recent case studies; compiled expert viewpoints; curated practical tools/resources for 3d printing metal powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards or OEM powder specs change, or new NIST/ASM datasets link morphology/interstitials to AM defect rates and fatigue/corrosion performance