Vue d'ensemble Fusion par induction sous vide

Vous êtes-vous déjà demandé comment sont fabriqués certains des composants métalliques les plus sophistiqués ? La fusion par induction sous vide (FIV) est un processus essentiel dans la fabrication d'alliages métalliques de haute pureté. Cette technique consiste à fondre les métaux dans un environnement sous vide en utilisant l'induction électromagnétique. L'environnement sous vide réduit la contamination et garantit des résultats d'une grande pureté, ce qui rend ce procédé indispensable dans les industries qui exigent des matériaux de qualité supérieure, telles que l'aérospatiale, les appareils médicaux et la fabrication de pointe.

Dans cet article, nous allons nous plonger dans le monde du VIM. Nous aborderons tous les aspects, des bases aux détails techniques, y compris les types de poudres métalliques produites, leurs compositions, leurs propriétés, leurs applications, leurs spécifications et bien d'autres choses encore. Alors, attachez votre ceinture et préparez-vous à une exploration approfondie de la fusion par induction sous vide !

Qu'est-ce que la fusion par induction sous vide ?

La fusion par induction sous vide (FIV) est un procédé métallurgique utilisé pour produire des alliages métalliques de haute qualité en faisant fondre des métaux sous vide à l'aide d'un chauffage par induction. L'environnement sous vide minimise l'oxydation et la contamination par les gaz, ce qui permet d'obtenir des alliages plus purs et plus cohérents. Ce procédé est particulièrement important pour la production de matériaux nécessitant un contrôle rigoureux de la composition et de la microstructure.

Pourquoi la fusion par induction sous vide ?

Pourquoi utilisons-nous la fusion par induction sous vide plutôt que d'autres méthodes de fusion ? La réponse réside dans sa capacité à produire des métaux exceptionnellement purs et homogènes. Le vide réduit la présence de gaz indésirables tels que l'oxygène et l'azote, qui peuvent former des composés et des inclusions indésirables. La VIM est donc idéale pour les applications nécessitant des matériaux de haute performance, comme les pales de turbines, les implants médicaux et les composants à haute résistance.

Types de poudres métalliques produites par Fusion par induction sous vide

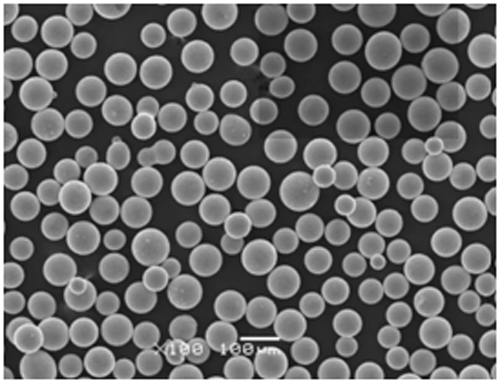

L'un des principaux produits du VIM est la poudre métallique utilisée dans diverses applications. Voici quelques modèles de poudres métalliques spécifiques produites grâce à ce processus :

- Inconel 718

- Composition: Nickel, chrome, fer, molybdène

- Propriétés: Haute résistance, résistance à la corrosion, bonne soudabilité

- Applications: Composants aérospatiaux, pales de turbines à gaz, réacteurs nucléaires

- Alliage de titane (Ti-6Al-4V)

- Composition: Titane, aluminium, vanadium

- Propriétés: Rapport résistance/poids élevé, excellente résistance à la corrosion

- Applications: Implants biomédicaux, structures aérospatiales, pièces automobiles

- Alliage de cobalt-chrome (CoCrMo)

- Composition: Cobalt, chrome, molybdène

- Propriétés: Résistance à l'usure, biocompatibilité, haute résistance

- Applications: Implants dentaires, implants orthopédiques, pièces d'usure industrielles

- Acier maraging (18Ni-300)

- Composition: Nickel, Cobalt, Molybdène, Titane

- Propriétés: Très haute résistance, ténacité, bonne usinabilité

- Applications: Composants aérospatiaux, outillage, fixations à haute résistance

- Alliage d'aluminium (AlSi10Mg)

- Composition: Aluminium, Silicium, Magnésium

- Propriétés: Léger, bonne conductivité thermique, résistance à la corrosion

- Applications: Pièces automobiles, composants aérospatiaux, électronique

- Acier inoxydable 316L

- Composition: Fer, chrome, nickel, molybdène

- Propriétés: Résistance à la corrosion, bonnes propriétés mécaniques, biocompatibilité

- Applications: Dispositifs médicaux, équipements de traitement chimique, applications marines

- Hastelloy X

- Composition: Nickel, chrome, fer, molybdène

- Propriétés: Résistance aux températures élevées, résistance à l'oxydation

- Applications: Turbines à gaz, composants aérospatiaux, traitement chimique

- Acier à outils (H13)

- Composition: Chrome, molybdène, vanadium, carbone

- Propriétés: Ténacité élevée, résistance à l'usure, résistance à la fatigue thermique

- Applications: Moules de coulée sous pression, outils d'extrusion, forgeage à chaud

- Alliage de nickel 625

- Composition: Nickel, chrome, molybdène, niobium

- Propriétés: Résistance à la corrosion, haute résistance, soudabilité

- Applications: Génie maritime, traitement chimique, aérospatiale

- Alliage de cuivre (CuCrZr)

- Composition: Cuivre, chrome, zirconium

- Propriétés: Conductivité électrique élevée, bonnes propriétés mécaniques

- Applications: Contacts électriques, électrodes de soudage, échangeurs de chaleur

Composition des poudres métalliques

| Poudre métallique | Composition | Propriétés | Applications |

|---|---|---|---|

| Inconel 718 | Nickel, chrome, fer, molybdène | Haute résistance, résistance à la corrosion | Aérospatiale, turbines à gaz, réacteurs nucléaires |

| Alliage de titane (Ti-6Al-4V) | Titane, aluminium, vanadium | Rapport résistance/poids élevé | Implants biomédicaux, aérospatiale |

| Alliage de cobalt-chrome (CoCrMo) | Cobalt, chrome, molybdène | Résistance à l'usure, biocompatibilité | Implants dentaires, implants orthopédiques |

| Acier maraging (18Ni-300) | Nickel, Cobalt, Molybdène, Titane | Très haute résistance, ténacité | Aérospatiale, outillage, fixations |

| Alliage d'aluminium (AlSi10Mg) | Aluminium, Silicium, Magnésium | Léger, bonne conductivité thermique | Automobile, aérospatiale, électronique |

| Acier inoxydable 316L | Fer, chrome, nickel, molybdène | Résistance à la corrosion, biocompatibilité | Dispositifs médicaux, traitement chimique, marine |

| Hastelloy X | Nickel, chrome, fer, molybdène | Résistance à haute température | Turbines à gaz, aérospatiale, traitement chimique |

| Acier à outils (H13) | Chrome, molybdène, vanadium, carbone | Ténacité élevée, résistance à l'usure | Moules de coulée sous pression, outils d'extrusion, forgeage |

| Alliage de nickel 625 | Nickel, chrome, molybdène, niobium | Résistance à la corrosion, haute résistance | Génie maritime, traitement chimique |

| Alliage de cuivre (CuCrZr) | Cuivre, chrome, zirconium | Conductivité électrique élevée | Contacts électriques, électrodes de soudage |

Caractéristiques des Fusion par induction sous vide

Le VIM présente plusieurs caractéristiques uniques :

- Environnement sous vide: Réduit la contamination par les gaz, garantissant une grande pureté.

- Chauffage par induction: Permet une fusion efficace et uniforme.

- Atmosphère contrôlée: Permet un contrôle précis de la composition de l'alliage.

- Flexibilité: Convient à une large gamme de métaux et d'alliages.

- Homogénéité: Produit des matériaux avec une microstructure uniforme.

Applications de la fusion par induction sous vide

Le VIM trouve des applications dans divers secteurs d'activité, notamment :

| L'industrie | Applications |

|---|---|

| Aérospatiale | Aubes de turbines, composants structurels, fixations |

| Dispositifs médicaux | Implants, instruments chirurgicaux |

| Automobile | Composants de moteurs, structures légères |

| Électronique | Matériaux conducteurs, dissipateurs de chaleur |

| Industrie | Outillage, pièces résistantes à l'usure, traitement chimique |

| Marine | Composants résistants à la corrosion, arbres d'hélice |

Spécifications, tailles, qualités et normes

En ce qui concerne les spécifications, les tailles, les qualités et les normes, les poudres métalliques produites par VIM respectent des critères stricts pour répondre aux exigences de l'industrie. Vous trouverez ci-dessous un aperçu détaillé :

| Poudre métallique | Spécifications | Tailles | Notes | Normes |

|---|---|---|---|---|

| Inconel 718 | ASTM B637, AMS 5662 | 5-45 µm, 15-45 µm | Première année, deuxième année | ASTM, AMS |

| Alliage de titane (Ti-6Al-4V) | ASTM F136, AMS 4907 | 5-25 µm, 15-53 µm | 5e année, 23e année | ASTM, AMS |

| Alliage de cobalt-chrome (CoCrMo) | ASTM F75, ISO 5832-4 | 10-45 µm, 20-63 µm | Première année, deuxième année | ASTM, ISO |

| Acier maraging (18Ni-300) | ASTM A538, AMS 6514 | 5-45 µm, 15-45 µm | Grade 300, Grade 350 | ASTM, AMS |

| Alliage d'aluminium (AlSi10Mg) | ISO 3522, AMS 4289 | 10-45 µm, 20-63 µm | Grade A, Grade B | ISO, AMS |

| Acier inoxydable 316L | ASTM A276, ISO 5832-1 | 10-45 µm, 20-63 µm | Grade L | ASTM, ISO |

| Hastelloy X | ASTM B572, AMS 5536 | 5-45 µm, 15-45 µm | Première année, deuxième année | ASTM, AMS |

| Acier à outils (H13) | ASTM A681, SAE J438 | 10-45 µm, 20-63 µm | Grade A, Grade B | ASTM, SAE |

| Alliage de nickel 625 | ASTM B446, AMS 5666 | 5-45 µm, 15-45 µm | Première année, deuxième année | ASTM, AMS |

| Alliage de cuivre (CuCrZr) | ASTM B422, DIN 17670 | 10-45 µm, 20-63 µm | Grade A, Grade B | ASTM, DIN |

Fournisseurs et détails des prix

Lorsque l'on s'approvisionne en poudres métalliques produites par VIM, il est essentiel de connaître les principaux fournisseurs et leurs prix. En voici un aperçu :

| Fournisseur | Poudre métallique | Fourchette de prix (par kg) |

|---|---|---|

| Technologie des charpentiers | Inconel 718, alliage de titane | $200 – $400 |

| Praxair Surface Technologies | Alliage de cobalt-chrome, acier maraging | $250 – $450 |

| Technologie LPW | Alliage d'aluminium, acier inoxydable 316L | $150 – $350 |

| Oerlikon Metco | Hastelloy X, acier à outils | $300 – $500 |

| Fabrication additive Sandvik | Alliage de nickel 625, alliage de cuivre | $220 – $420 |

Le pour et le contre : Fusion par induction sous vide

Examinons les avantages et les limites du VIM :

| Pour | Cons |

|---|---|

| Grande pureté et contamination réduite | Coûts opérationnels élevés |

| Contrôle précis de la composition des alliages | Équipements complexes et maintenance |

| Microstructure uniforme | Limité à certains métaux et alliages |

| Flexibilité dans la production d'une large gamme d'alliages | Nécessite des opérateurs qualifiés et un contrôle rigoureux du processus |

| Réduction de la formation d'inclusions | Les exigences en matière de vide peuvent être difficiles à satisfaire |

Regard approfondi : Poudres métalliques produites par fusion par induction sous vide

Inconel 718 : Solidité et polyvalence

L'inconel 718 est un alliage de nickel et de chrome connu pour sa grande solidité, sa résistance à la corrosion et son excellente soudabilité. Il est largement utilisé dans l'industrie aérospatiale pour les pales de turbines et d'autres applications à haute température. L'ajout de molybdène améliore ses propriétés mécaniques, ce qui le rend adapté aux réacteurs nucléaires et à d'autres environnements exigeants.

Alliage de titane (Ti-6Al-4V) : Léger et résistant

Le Ti-6Al-4V, également connu sous le nom de titane de grade 5, est un alliage très utilisé dans l'industrie aérospatiale et biomédicale. Son rapport résistance/poids élevé et son excellente résistance à la corrosion en font un matériau idéal pour les structures aéronautiques et les implants médicaux. La biocompatibilité de l'alliage garantit qu'il s'intègre bien aux tissus humains, ce qui en fait un choix de premier ordre pour les prothèses et les appareils orthopédiques.

Alliage Cobalt-Chrome (CoCrMo) : Durabilité et biocompatibilité

Les alliages de cobalt-chrome, en particulier le CoCrMo, sont réputés pour leur résistance à l'usure et leur biocompatibilité. Ces propriétés les rendent parfaits pour les implants dentaires, les implants orthopédiques et les pièces d'usure industrielles. La capacité de l'alliage à résister aux environnements difficiles et à maintenir son intégrité mécanique sous contrainte est inégalée.

Acier maraging (18Ni-300) : Haute résistance et ténacité

Les aciers maraging comme le 18Ni-300 sont des matériaux à très haute résistance utilisés dans l'aérospatiale, l'outillage et les fixations à haute résistance. Ils subissent un processus de vieillissement unique qui améliore leurs propriétés mécaniques sans compromettre leur ténacité. Ils sont donc idéaux pour les applications où la résistance et la ductilité sont cruciales.

Alliage d'aluminium (AlSi10Mg) : Léger et conducteur

AlSi10Mg est un alliage d'aluminium doté d'une excellente conductivité thermique et de propriétés de légèreté. Il est largement utilisé dans les industries automobile et aérospatiale pour les composants qui nécessitent de bonnes propriétés mécaniques et un faible poids. L'ajout de silicium et de magnésium améliore sa coulabilité et sa résistance mécanique.

Acier inoxydable 316L : résistant à la corrosion et biocompatible

L'acier inoxydable 316L est une variante à faible teneur en carbone de l'acier inoxydable 316, connu pour sa résistance à la corrosion et sa biocompatibilité. Il est couramment utilisé dans les appareils médicaux, les équipements de traitement chimique et les applications marines. La résistance de l'alliage à la corrosion par piqûres et par crevasses dans les environnements chlorés en fait un choix fiable pour les conditions difficiles.

Hastelloy X : Résistance à haute température

L'Hastelloy X est un superalliage à base de nickel qui présente une résistance exceptionnelle aux températures élevées et à l'oxydation. Il est utilisé dans les turbines à gaz, les composants aérospatiaux et le traitement chimique. La capacité de l'alliage à conserver ses propriétés mécaniques à des températures élevées garantit sa fiabilité dans les applications exigeantes.

Acier à outils (H13) : Robuste et résistant à l'usure

Le H13 est un acier à outils allié au chrome, au molybdène et au vanadium, connu pour sa grande ténacité et sa résistance à l'usure. Il est utilisé dans les moules de coulée sous pression, les outils d'extrusion et les applications de forgeage à chaud. La résistance à la fatigue thermique de l'alliage le rend adapté à l'outillage à haute température.

Alliage de nickel 625 : Résistant à la corrosion et soudable

L'alliage de nickel 625 est réputé pour sa résistance à la corrosion, sa grande solidité et son excellente soudabilité. Il est utilisé dans l'ingénierie marine, le traitement chimique et les applications aérospatiales. Sa résistance à la corrosion par piqûres et par crevasses en fait un excellent choix pour les environnements difficiles.

Alliage de cuivre (CuCrZr) : Conducteur et durable

Le CuCrZr est un alliage de cuivre qui présente une conductivité électrique élevée et de bonnes propriétés mécaniques. Il est utilisé dans les contacts électriques, les électrodes de soudage et les échangeurs de chaleur. L'ajout de chrome et de zirconium renforce sa résistance et sa durabilité, ce qui le rend adapté aux applications électriques de haute performance.

FAQ

| Question | Réponse |

|---|---|

| Qu'est-ce que la fusion par induction sous vide (FIV) ? | Le VIM est un procédé de fusion des métaux sous vide par chauffage par induction pour produire des alliages métalliques de haute pureté. |

| Pourquoi utiliser le VIM plutôt que d'autres méthodes de fonte ? | Le VIM permet de réduire la contamination, de contrôler précisément la composition et d'obtenir des résultats d'une grande pureté. |

| Quels sont les secteurs qui utilisent le VIM ? | Aérospatiale, dispositifs médicaux, automobile, électronique, industrie et marine. |

| Quels sont les avantages du VIM ? | Grande pureté, contrôle précis, microstructure uniforme et contamination réduite. |

| Y a-t-il des limites au VIM ? | Coûts opérationnels élevés, équipement complexe, limité à des métaux spécifiques et nécessitant des opérateurs qualifiés. |

| Quels sont les métaux qui peuvent être fondus avec le VIM ? | Une large gamme comprenant des alliages de nickel, des alliages de titane, des alliages de cobalt-chrome, de l'acier maraging, etc. |

| Comment le VIM garantit-il une grande pureté ? | L'environnement sous vide réduit la contamination par les gaz, ce qui garantit un minimum d'impuretés dans l'alliage final. |

| Le VIM peut-il être utilisé pour la production à grande échelle ? | Oui, mais il est plus couramment utilisé pour des applications de grande valeur et de haute pureté en raison de son coût et de sa complexité. |

| Quelles sont les principales propriétés des métaux VIM ? | Grande solidité, résistance à la corrosion, biocompatibilité et stabilité à haute température. |

| Quels sont les principaux fournisseurs de poudres VIM ? | Carpenter Technology, Praxair Surface Technologies, LPW Technology, Oerlikon Metco, Sandvik Additive Manufacturing. |

Conclusion

La fusion par induction sous vide est un processus essentiel dans la production d'alliages métalliques de haute qualité. Sa capacité à produire des matériaux purs et homogènes la rend indispensable dans les industries qui exigent des performances supérieures. Des composants aérospatiaux aux implants médicaux, les applications de la FIV sont vastes et variées. En comprenant les subtilités de ce procédé, vous pourrez apprécier la précision et le soin apportés à la création de certains des matériaux les plus avancés au monde.

Dans ce guide, nous avons exploré les profondeurs du VIM, de ses principes de base aux poudres métalliques spécifiques qu'il produit. Nous avons abordé leurs compositions, leurs propriétés, leurs applications et même les principaux fournisseurs et leurs prix. Que vous soyez un professionnel du secteur ou simplement curieux des techniques de fabrication avancées, nous espérons que ce guide complet vous a fourni des informations précieuses sur le monde fascinant de la fusion par induction sous vide.