Si vous vous êtes déjà demandé comment sont fabriquées les différentes poudres métalliques utilisées dans l'industrie manufacturière, vous êtes au bon endroit. Cet article se penche sur le monde fascinant des dispositifs de fabrication de poudres. Qu'il s'agisse de comprendre ce que sont ces appareils, d'explorer les différents modèles disponibles ou de découvrir leurs propriétés et utilisations uniques, ce guide complet vous fournira toutes les informations dont vous avez besoin. Alors, plongeons dans le vif du sujet !

Vue d'ensemble des dispositifs de fabrication de poudre

Les dispositifs de fabrication de poudres sont des machines sophistiquées conçues pour produire de fines poudres métalliques à partir de matières premières. Ces poudres sont essentielles dans diverses industries, notamment l'aérospatiale, l'automobile, l'électronique et les appareils médicaux. Le processus de fabrication des poudres fait appel à l'atomisation, au broyage mécanique et à la réduction chimique, entre autres techniques. Chaque méthode offre des avantages distincts en fonction du type de poudre métallique produite et de l'application envisagée.

Types de dispositifs de fabrication de poudre

Pour comprendre la diversité des dispositifs de fabrication de poudre, examinons quelques-uns des principaux types et méthodes utilisés dans l'industrie :

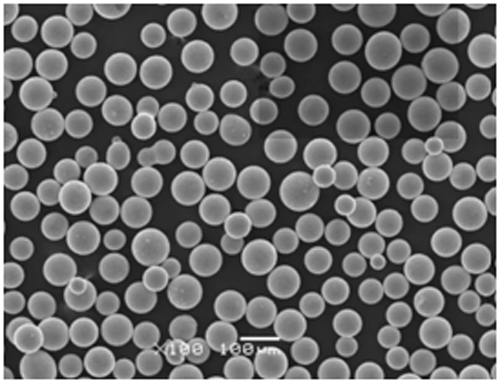

- Dispositifs d'atomisation : Ces machines utilisent des jets de gaz ou d'eau à haute pression pour briser le métal en fusion en fines gouttelettes, qui se solidifient ensuite en poudres.

- Dispositifs de broyage mécanique : Ils utilisent la force mécanique pour écraser, broyer ou cisailler des métaux solides en fines poudres.

- Dispositifs de réduction des produits chimiques : Ces machines utilisent des réactions chimiques pour réduire les oxydes métalliques en fines poudres métalliques.

Principales caractéristiques des Dispositifs de fabrication de poudre

| Caractéristique | Description |

|---|---|

| Taille de la poudre | Elle va du nanomètre au micromètre, en fonction de l'appareil et du procédé utilisés. |

| Taux de production | Varie considérablement ; certains appareils produisent quelques grammes par heure, tandis que d'autres peuvent produire plusieurs tonnes par jour. |

| Consommation d'énergie | L'efficacité énergétique est cruciale ; certaines méthodes, comme l'atomisation, sont plus énergivores que d'autres, comme la réduction chimique. |

| Coût | L'investissement initial et les coûts opérationnels varient considérablement en fonction de la technologie et de l'échelle de production. |

| Compatibilité des matériaux | Différents dispositifs sont compatibles avec divers métaux et alliages, des plus courants comme l'acier et l'aluminium aux plus exotiques comme le titane et les superalliages à base de nickel. |

| Pureté et qualité | La pureté de la poudre produite et ses propriétés physiques et chimiques sont essentielles pour des applications spécifiques, nécessitant un contrôle et une surveillance rigoureux. |

| Impact sur l'environnement | Certains processus génèrent plus de déchets et d'émissions que d'autres, ce qui nécessite un examen attentif des réglementations environnementales et des pratiques de développement durable. |

Modèles en poudre métallique

Nous allons explorer dix modèles de poudres métalliques spécifiques, chacun ayant des propriétés et des applications uniques.

1. Modèle X500 : Dispositif à poudre d'aluminium

Description : Le modèle X500 est un dispositif d'atomisation avancé spécialement conçu pour produire des poudres d'aluminium de haute qualité.

Caractéristiques principales :

- Taille de la poudre : 10-50 micromètres

- Taux de production : Jusqu'à 500 kg/jour

- Efficacité énergétique : Modéré

- Applications : Composants aérospatiaux, pièces automobiles et électroniques.

2. Titanium T1000 : Dispositif de poudre de titane

Description : Idéal pour créer de fines poudres de titane, ce modèle utilise une technologie d'atomisation avancée pour garantir une grande pureté et une qualité constante.

Caractéristiques principales :

- Taille de la poudre : 5-25 micromètres

- Taux de production : Jusqu'à 200 kg/jour

- Efficacité énergétique : Haut

- Applications : Implants médicaux, composants aérospatiaux et pièces automobiles de haute performance.

3. Acier S750 : Dispositif de poudre d'acier inoxydable

Description : Le Steel S750 est un appareil robuste qui permet de produire des poudres d'acier inoxydable par broyage mécanique.

Caractéristiques principales :

- Taille de la poudre : 20-100 micromètres

- Taux de production : Jusqu'à 750 kg/jour

- Efficacité énergétique : Modéré

- Applications : Outils industriels, impression 3D et matériaux de construction.

4. Nickel N900 : Dispositif à poudre d'alliage à base de nickel

Description : Spécialement conçu pour les superalliages à base de nickel, le Nickel N900 utilise des méthodes de réduction chimique pour produire des poudres de haute pureté.

Caractéristiques principales :

- Taille de la poudre : 10-40 micromètres

- Taux de production : Jusqu'à 300 kg/jour

- Efficacité énergétique : Haut

- Applications : Aubes de turbines, moteurs à réaction et composants résistants à la chaleur.

5. Cuivre C550 : Dispositif à poudre de cuivre

Description : Le Copper C550 utilise une combinaison d'atomisation et de réduction chimique pour produire des poudres de cuivre de haute qualité.

Caractéristiques principales :

- Taille de la poudre : 15-70 micromètres

- Taux de production : Jusqu'à 500 kg/jour

- Efficacité énergétique : Haut

- Applications : Composants électriques, dissipateurs thermiques et encres conductrices.

6. Fer I800 : Dispositif de poudre de fer

Description : Ce dispositif utilise le broyage mécanique pour produire des poudres de fer adaptées à diverses applications industrielles.

Caractéristiques principales :

- Taille de la poudre : 20-100 micromètres

- Taux de production : Jusqu'à 800 kg/jour

- Efficacité énergétique : Modéré

- Applications : Matériaux magnétiques, soudage et métallurgie des poudres.

7. Zinc Z450 : Dispositif de poudre de zinc

Description : Grâce à une atomisation avancée, le Zinc Z450 est parfait pour produire des poudres de zinc fines.

Caractéristiques principales :

- Taille de la poudre : 10-50 micromètres

- Taux de production : Jusqu'à 450 kg/jour

- Efficacité énergétique : Modéré

- Applications : Galvanisation, production de batteries et revêtements anticorrosion.

8. Magnésium M700 : Dispositif de poudre de magnésium

Description : Conçu pour les poudres de magnésium de haute pureté, le Magnesium M700 utilise une combinaison de broyage mécanique et de réduction chimique.

Caractéristiques principales :

- Taille de la poudre : 5-30 micromètres

- Taux de production : Jusqu'à 700 kg/jour

- Efficacité énergétique : Haut

- Applications : Composants aérospatiaux, pièces automobiles et matériaux légers.

9. Cobalt C600 : Dispositif de poudre de cobalt

Description : Le Cobalt C600 utilise la réduction chimique pour produire des poudres fines de cobalt d'une excellente pureté.

Caractéristiques principales :

- Taille de la poudre : 10-40 micromètres

- Taux de production : Jusqu'à 600 kg/jour

- Efficacité énergétique : Haut

- Applications : Électrodes de batterie, matériaux magnétiques et superalliages.

10. Silicium S1000 : Dispositif de poudre de silicium

Description : Cet appareil de pointe utilise l'atomisation pour créer de fines poudres de silicium destinées à des applications de haute technologie.

Caractéristiques principales :

- Taille de la poudre : 1-10 micromètres

- Taux de production : Jusqu'à 1000 kg/jour

- Efficacité énergétique : Modéré

- Applications : Semi-conducteurs, cellules solaires et électronique.

Composition des dispositifs de fabrication de poudres

Il est essentiel de comprendre la composition de ces dispositifs pour en saisir les fonctionnalités et les capacités. Voici un aperçu des principaux composants que l'on trouve généralement dans les appareils suivants dispositifs de fabrication de poudres.

| Composant | Fonction |

|---|---|

| Embout de l'atomiseur | Utilisé dans les dispositifs d'atomisation pour créer de fines gouttelettes de métal en fusion. |

| Broyeur | Présent dans les dispositifs de broyage mécanique, ce composant écrase et broie les métaux solides pour les transformer en poudres. |

| Chambre de réduction | Utilisé dans les dispositifs de réduction chimique pour convertir les oxydes métalliques en poudres métalliques fines. |

| Système de refroidissement | Essentiel pour solidifier les gouttelettes de métal dans les dispositifs d'atomisation et pour contrôler la température dans d'autres dispositifs. |

| Système d'alimentation | Assurer un approvisionnement constant de l'appareil en matières premières. |

| Chambre de collection | Lieu où la poudre métallique produite est recueillie et stockée. |

| Panneau de contrôle | Permet aux opérateurs de surveiller et de régler les paramètres de l'appareil, tels que la température, la pression et le débit d'alimentation. |

| Système de filtrage | Élimine les impuretés et garantit la pureté de la poudre produite. |

| Mécanismes de sécurité | Comprend divers dispositifs de sécurité pour éviter les accidents et garantir un fonctionnement sans heurts. |

Applications et utilisations des poudres métalliques

Les poudres métalliques produites par ces dispositifs ont un large éventail d'applications dans diverses industries. Voici quelques-unes des principales utilisations :

| L'industrie | application |

|---|---|

| Aérospatiale | Fabrication de composants légers, d'aubes de turbine et de pièces résistantes à la chaleur. |

| Automobile | Production de pièces à haute performance, telles que des engrenages, des roulements et des composants de moteur. |

| Dispositifs médicaux | Création d'implants et d'instruments chirurgicaux biocompatibles. |

| Électronique | Production d'encres conductrices, de semi-conducteurs et d'autres composants électroniques. |

| La construction | Fabrication de matériaux de construction durables et résistants à la corrosion. |

| L'énergie | Production d'électrodes pour batteries, de cellules solaires et de piles à combustible. |

| Outils industriels | Création d'outils de coupe, d'abrasifs et d'autres outils à haute résistance. |

| Impression 3D | Développement de poudres métalliques pour la fabrication additive, permettant des conceptions complexes et personnalisées. |

| Matériaux magnétiques | Production de poudres pour des applications magnétiques, telles que les moteurs et les transformateurs. |

| Revêtements | Création de revêtements anticorrosion, de barrières thermiques et de revêtements décoratifs. |

Spécifications, tailles, qualités et normes pour les dispositifs de fabrication de poudres

Lorsqu'il s'agit de dispositifs de fabrication de poudresIl existe de nombreuses spécifications et normes qui définissent leurs performances et leur adéquation aux différentes applications. Voici une analyse détaillée de ces facteurs.

Spécifications et tailles des dispositifs de fabrication de poudres

| Spécifications | Description |

|---|---|

| Gamme de tailles de poudres | Des nanomètres aux millimètres, en fonction de l'appareil et du processus. |

| Capacité de production | Elle varie de quelques kilogrammes par jour à plusieurs tonnes par jour. |

| Besoins en énergie | Généralement mesurée en kilowatts ; varie en fonction du processus et de l'échelle. |

| Température de fonctionnement | La température varie de la température ambiante à plusieurs milliers de degrés Celsius. |

| Exigences en matière de pression | Certains appareils fonctionnent sous haute pression, de la pression atmosphérique à plusieurs centaines de bars. |

| Types de matériaux | Métaux, alliages, céramiques et composites. |

| Pureté des poudres | La gamme va des qualités standard à la haute pureté pour les applications spécialisées. |

Grades de poudres métalliques

| Poudre métallique | Notes communes | Caractéristiques |

|---|---|---|

| Aluminium | 6061, 7075, 2024 | Haute résistance, légèreté, bonne résistance à la corrosion. |

| titane | Ti-6Al-4V, Ti-5Al-2,5Sn | Rapport résistance/poids élevé, excellente résistance à la corrosion. |

| acier inoxydable | 304, 316, 430 | Résistant à la corrosion, durable et polyvalent. |

| Nickel | 200, 201, 600, 625 | Haute résistance, résistance aux températures élevées et à l'oxydation. |

| Cuivre | C11000, C26000, C86500 | Conductivité électrique et thermique élevée, malléable. |

| Le fer | Fe, Fe3C, D2 | Haute résistance à la traction, polyvalent pour diverses utilisations industrielles. |

| Zinc | Zn, ZnAl | Bonne résistance à la corrosion, utilisé dans la galvanisation et les batteries. |

| Magnésium | AZ31, AZ91 | Léger, rapport résistance/poids élevé. |

| cobalt | CoCr, CoNi | Stabilité à haute température, utilisé dans les superalliages et les aimants. |

| Silicium | 99.99%, 99.999% | Propriétés des semi-conducteurs, utilisés dans l'électronique et les cellules solaires. |

Normes pour les poudres métalliques

| Standard | Description |

|---|---|

| ASTM B212 | Spécification standard pour la poudre d'aluminium atomisée. |

| ASTM B330 | Spécification standard pour les poudres de titane et d'alliages de titane. |

| ASTM B809 | Spécification standard pour la poudre d'acier inoxydable pour le moulage par injection de métal. |

| ASTM B964 | Spécification standard pour les poudres de nickel et d'alliages de nickel. |

| ASTM B700 | Spécification standard pour la poudre de cuivre pour contacts électriques. |

| ASTM B243 | Spécification standard pour les poudres de fer destinées à la métallurgie des poudres. |

| ASTM B898 | Spécification standard pour les poudres de zinc. |

| ASTM B660 | Spécification standard pour les poudres de magnésium. |

| ASTM B809 | Spécification standard pour les alliages et les poudres à base de cobalt. |

| ASTM B741 | Spécification standard pour les poudres de silicium. |

Fournisseurs et détails des prix pour les dispositifs de fabrication de poudre

Choisir le bon fournisseur pour vos appareils de fabrication de poudre peut s'avérer crucial pour obtenir un produit de la meilleure qualité possible à un prix raisonnable. Voici un aperçu des principaux fournisseurs et des gammes de prix de leurs appareils.

Principaux fournisseurs de dispositifs de fabrication de poudres

| Fournisseur | Modèles d'appareils | Fourchette de prix | Site web |

|---|---|---|---|

| Hoganas AB | X500, S750 | $150,000 – $300,000 | Höganäs |

| Systèmes d'atomisation | T1000, C550 | $200,000 – $400,000 | Systèmes d'atomisation |

| Technologie LPW | N900, S1000 | $120,000 – $250,000 | Technologie LPW |

| Heraeus | M700, Z450 | $180,000 – $350,000 | Heraeus |

| Arcam EBM | Cobalt C600, Fer I800 | $300,000 – $600,000 | Arcam EBM |

| Sandvik | Titane T1000, Silicium S1000 | $250,000 – $500,000 | Sandvik |

| Fédération des industries des poudres métalliques (MPIF) | Différents modèles | Varie selon le fabricant | MPIF |

| Praxis | Dispositifs à poudre d'aluminium, magnésium M700 | $100,000 – $250,000 | Praxis |

| Systèmes 3D | Production de poudre pour l'impression 3D | $150,000 – $350,000 | Systèmes 3D |

| Renishaw | Différents modèles pour des applications avancées | $200,000 – $450,000 | Renishaw |

Avantages et inconvénients des différents dispositifs de fabrication de poudre

Lors du choix d'un dispositif de fabrication de poudre, il est important de peser les avantages et les inconvénients de chaque technologie. Voici une comparaison des différentes méthodes et dispositifs.

Avantages et inconvénients des dispositifs de fabrication de poudre

| Méthode/appareil | Pour | Cons |

|---|---|---|

| Atomisation | Poudres de haute pureté, contrôle précis de la taille, extensible. | Consommation d'énergie élevée, coûts d'installation élevés. |

| Broyage mécanique | Rentable, adapté à la production à grande échelle. | Pureté plus faible, moins de contrôle sur la taille des particules. |

| Réduction chimique | Produit des poudres de haute pureté, adaptées aux alliages avancés. | Processus complexe, peut être dangereux, nécessite des conditions précises. |

| Dispositifs à poudre d'aluminium | Léger, taux de production élevés. | Limité à l'aluminium et aux alliages d'aluminium. |

| Dispositifs à poudre de titane | Haute résistance et pureté, excellent pour les applications spécialisées. | Coût élevé, forte consommation d'énergie. |

| Dispositifs à poudre en acier inoxydable | Applications polyvalentes, poudres solides et durables. | Limité à l'acier inoxydable, coût modéré. |

| Dispositifs à base de poudre de nickel | Haute performance pour les applications exigeantes. | Coûteux, peut avoir des incidences sur l'environnement. |

| Dispositifs à poudre de cuivre | Haute conductivité, largement utilisée dans l'électronique. | Pureté plus faible, moins efficace pour la production en grande quantité. |

| Dispositifs de poudre de fer | Rentabilité et polyvalence. | Des performances moindres dans les applications de haute technologie. |

| Dispositifs à poudre de zinc | Bonne résistance à la corrosion, utilisations polyvalentes. | Limité aux poudres de zinc, coût modéré. |

| Appareils à poudre de magnésium | Léger, utilisé dans des applications de haute technologie. | Coût élevé, sensibilité aux conditions environnementales. |

| Dispositifs à poudre de cobalt | Résistance aux températures élevées, hautes performances. | Coûteux, limité à des applications spécifiques. |

| Dispositifs à poudre de silicium | Indispensable pour l'électronique et les applications de haute technologie. | Nécessite des processus spécialisés, coût élevé. |

FAQ

| Question | Réponse |

|---|---|

| Comment fonctionnent les dispositifs d'atomisation ? | Les dispositifs d'atomisation font fondre le métal et utilisent ensuite des jets de gaz ou d'eau pour le briser en fines gouttelettes qui se solidifient en poudres. |

| Quels types de poudres métalliques peuvent être produits ? | Les poudres métalliques comprennent l'aluminium, le titane, l'acier inoxydable, le nickel, le cuivre et bien d'autres. |

| En quoi les dispositifs de broyage mécanique diffèrent-ils des dispositifs de réduction chimique ? | Le broyage mécanique consiste à briser physiquement le métal, tandis que la réduction chimique fait appel à des réactions chimiques. |

| Quels sont les facteurs qui influencent le coût des dispositifs de fabrication de poudre ? | Les facteurs comprennent la capacité de production, les besoins en énergie et la technologie utilisée dans l'appareil. |

| Ces dispositifs posent-ils des problèmes environnementaux ? | Oui, certains processus sont gourmands en énergie et génèrent des déchets, ce qui nécessite une gestion attentive et le respect des réglementations. |

| Ces dispositifs peuvent-ils être utilisés pour la production à petite échelle ? | Oui, il existe des modèles conçus pour la production à petite et à grande échelle. |

Conclusion

En résumé, les dispositifs de fabrication de poudres jouent un rôle essentiel dans la production de poudres métalliques utilisées dans diverses applications industrielles et de haute technologie. De la compréhension des différents types

des dispositifs et de leurs spécifications, à l'exploration de modèles spécifiques de poudres métalliques et de leurs applications, ce guide fournit une vue d'ensemble complète du domaine.

Le choix du bon dispositif de fabrication de poudre dépend de nombreux facteurs, notamment du type de poudre métallique dont vous avez besoin, de l'échelle de production et de votre budget. En examinant les avantages et les inconvénients des différentes méthodes et des différents appareils, vous pourrez prendre une décision éclairée qui répondra au mieux à vos besoins.

Que vous soyez intéressé par des poudres de titane de haute pureté pour des applications aérospatiales ou par des poudres de fer rentables pour un usage industriel, il existe un appareil parfait pour ce travail. Nous espérons que ce guide vous a aidé à découvrir le monde fascinant des poudres de titane. dispositifs de fabrication de poudres!

N'hésitez pas à nous contacter si vous avez d'autres questions ou si vous souhaitez approfondir l'un des sujets abordés ici. Bonne fabrication de poudre.