Bienvenue dans le guide complet sur processus de fabrication de poudres! Que vous soyez novice dans le domaine ou professionnel chevronné, cet article vise à fournir des informations détaillées sur les subtilités de la fabrication de poudres, depuis les types d'équipement utilisés jusqu'aux processus spécifiques impliqués. Alors, attachez votre ceinture et plongez dans l'univers de la fabrication des poudres !

Vue d'ensemble du processus de fabrication des poudres

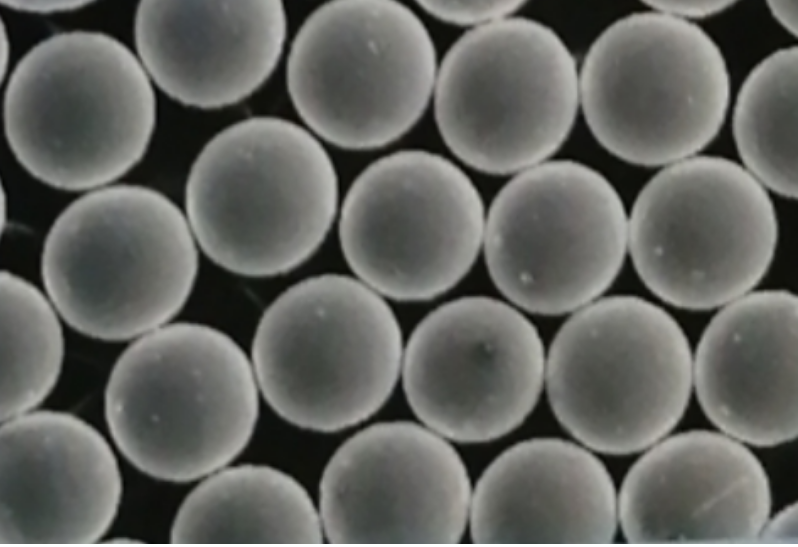

Le processus de fabrication de poudres consiste à transformer des matériaux solides en fines particules ou en poudres. Ce processus est essentiel dans diverses industries, notamment les produits pharmaceutiques, la métallurgie, la céramique et la transformation des aliments. L'équipement utilisé pour la fabrication de poudres est conçu pour traiter différents matériaux et obtenir des tailles de particules spécifiques, afin de garantir que le produit final réponde aux normes requises.

Composants clés de l'équipement de fabrication de poudres :

- Broyeurs : Réduire la taille des matériaux par des moyens mécaniques.

- Mélangeurs : Mélanger différentes poudres pour obtenir une composition uniforme.

- Sécheurs par pulvérisation : Transformer les boues liquides en poudres sèches.

- Granulateurs : Former des particules plus grosses et uniformes à partir de poudres.

- Classificateurs : Séparer les particules en fonction de leur taille.

Types d'équipements de fabrication de poudres

Pour comprendre le processus de fabrication des poudres, il est essentiel de connaître les différents types d'équipements impliqués. Voici un aperçu détaillé des principaux types d'équipements :

Broyeurs

Broyeur à billes : Utilise des billes comme moyen de broyage pour briser les matériaux.

Broyeur à jet : Utilise des jets de gaz à grande vitesse pour broyer les matériaux.

Broyeur à marteaux : Emploie des marteaux rotatifs pour pulvériser les matériaux.

Mélangeurs

Mélangeur à ruban : Mélange des poudres dans une auge en forme de U avec un agitateur à ruban.

Mélangeur en V : Le récipient en forme de V permet d'estomper en douceur.

Mélangeur à double cône : Combine les matériaux en faisant tourner un récipient à double cône.

Sécheurs par pulvérisation

Sécheur centrifuge à pulvérisation : Utilise un disque rotatif pour atomiser les liquides en fines gouttelettes.

Sécheur par pulvérisation sous pression : Force le liquide à travers une buse pour créer de fines gouttelettes.

Granulateurs

Granulateur à lit fluidisé : Fluidifie les particules de poudre et les lie avec un liquide de granulation.

Granulateur à haut cisaillement : Utilise des lames à grande vitesse pour mélanger et granuler les poudres.

Classificateurs

Classificateur d'air : Séparation des particules en fonction de leur taille à l'aide d'un flux d'air à grande vitesse.

Classificateur vibrant : Les vibrations permettent de trier les particules en fonction de leur taille.

Composition de l'équipement de fabrication de poudre

La composition de la processus de fabrication de poudres est cruciale car elle détermine l'efficacité et la qualité du produit final. Voici un aperçu des principaux composants :

| Type d'équipement | Principaux éléments | Fonctionnalité |

|---|---|---|

| Broyeurs | Supports de broyage, tambour rotatif | Réduction de la taille par impact et attrition |

| Mélangeurs | Pales de mélange, moteur, chambre de mélange | Homogénéisation de différentes poudres |

| Sécheurs par pulvérisation | Atomiseur, chambre de séchage, cyclone | Séchage de boues liquides en poudres |

| Granulateurs | Lames de mélange, liquide de granulation | Former des particules plus grosses à partir de poudres |

| Classificateurs | Système d'écoulement d'air, tamis | Séparation granulométrique |

Applications de l'équipement de fabrication de poudres

Le matériel de fabrication de poudres est utilisé dans diverses industries, chacune ayant des applications uniques. Voici quelques-unes des utilisations les plus courantes :

| L'industrie | application |

|---|---|

| Produits pharmaceutiques | Production de poudres médicinales |

| Métallurgie | Création de poudres métalliques pour le frittage |

| Céramique | Fabrication de poudres céramiques |

| Transformation des aliments | Production de produits alimentaires en poudre |

| Chimique | Fabrication de produits chimiques en poudre |

Spécifications, tailles, qualités, normes

Lors de la sélection d'un équipement de fabrication de poudre, il est essentiel de prendre en compte les spécifications, les tailles, les qualités et les normes afin de garantir des performances optimales et la conformité aux exigences de l'industrie.

| Type d'équipement | Spécifications | Tailles | Notes | Normes |

|---|---|---|---|---|

| Broyeurs | Vitesse, capacité, puissance | De petite à grande taille | Industriel, laboratoire | ASTM, ISO, DIN |

| Mélangeurs | Vitesse, volume, matériau | Divers | Industriel, laboratoire | FDA, GMP, ISO |

| Sécheurs par pulvérisation | Température, capacité | Divers | Industriel, laboratoire | CE, ISO, ASME |

| Granulateurs | Vitesse, capacité, taille | Divers | Industriel, laboratoire | cGMP, FDA, EMA |

| Classificateurs | Gamme de tailles, capacité | Divers | Industriel, laboratoire | ASTM, ISO |

Fournisseurs et détails des prix

Il est essentiel de trouver le bon fournisseur et de comprendre la structure des prix pour prendre une décision éclairée. Voici un tableau présentant quelques fournisseurs importants et des prix indicatifs :

| Type d'équipement | Fournisseur | Fourchette de prix (USD) | Localisation |

|---|---|---|---|

| Broyeurs | Hosokawa Micron | 10,000 – 150,000 | États-Unis, Japon |

| Mélangeurs | Patterson Kelley | 5,000 – 100,000 | ÉTATS-UNIS |

| Sécheurs par pulvérisation | Groupe GEA | 50,000 – 500,000 | Allemagne, États-Unis |

| Granulateurs | Glatt GmbH | 20,000 – 200,000 | Allemagne |

| Classificateurs | Prater Industries | 10,000 – 100,000 | ÉTATS-UNIS |

Comparaison des avantages et des inconvénients des équipements de fabrication de poudre

Pour choisir le bon équipement de fabrication de poudre, il faut peser le pour et le contre de chaque type. Voici une comparaison qui vous aidera à prendre une décision en connaissance de cause :

| Type d'équipement | Avantages | Inconvénients |

|---|---|---|

| Broyeurs | Réduction efficace de la taille, polyvalence | Consommation d'énergie élevée, bruit |

| Mélangeurs | Mélange homogène, différents types | Contamination possible, entretien |

| Sécheurs par pulvérisation | Efficacité élevée, rendement constant | Coût élevé, encombrement important |

| Granulateurs | Taille uniforme des particules, modulable | Processus complexe, coûteux |

| Classificateurs | Séparation précise, réglable | Peut être complexe à mettre en place, coûteux |

Examen approfondi de modèles spécifiques de poudre métallique

Examinons maintenant quelques modèles spécifiques de poudres métalliques, en détaillant leurs caractéristiques et applications uniques :

1. Poudre de fer (ASC100.29)

Description : L'ASC100.29 est une poudre de fer de haute pureté largement utilisée dans les applications métallurgiques et chimiques. Elle offre d'excellentes propriétés de compressibilité et de frittage.

Applications : Pièces automobiles, matériaux magnétiques, réactifs chimiques.

2. Poudre d'aluminium (Alpoco)

Description : Alpoco produit une poudre d'aluminium de haute qualité, connue pour sa légèreté et sa grande réactivité. Elle est utilisée dans diverses applications, notamment la pyrotechnie et la fabrication additive.

Applications : Composants aérospatiaux, feux d'artifice, impression 3D.

3. Poudre de cuivre (Cu-1599)

Description : Le Cu-1599 est une poudre de cuivre finement broyée utilisée dans les applications de conductivité électrique et thermique. Il est apprécié pour sa grande pureté et la constance de la taille de ses particules.

Applications : Contacts électriques, encres conductrices, métallurgie.

4. Poudre de titane (Ti-6Al-4V)

Description : Le Ti-6Al-4V est une poudre d'alliage de titane réputée pour son rapport poids/résistance élevé et sa résistance à la corrosion. Il est largement utilisé dans l'aérospatiale et les implants médicaux.

Applications : Composants aérospatiaux, dispositifs médicaux, ingénierie de haute performance.

5. Poudre d'acier inoxydable (316L)

Description : La poudre d'acier inoxydable 316L est connue pour son excellente résistance à la corrosion et ses propriétés mécaniques, ce qui la rend idéale pour les environnements exigeants.

Applications : Instruments chirurgicaux, applications marines, impression 3D.

6. Poudre de nickel (Ni-1234)

Description : La poudre de nickel Ni-1234 est utilisée dans des applications nécessitant une résistance à haute température et d'excellentes propriétés de corrosion.

Applications : Électrodes pour batteries, superalliages, galvanoplastie.

7. Poudre de zinc (Zn-2456)

Description : Le Zn-2456 est une poudre de zinc de haute pureté utilisée dans la galvanisation et la production de batteries. Il est connu pour son excellente réactivité et la finesse de ses particules.

Applications : Anodes de batteries, galvanisation, synthèse chimique.

8. Poudre de cobalt (Co-3301)

Description : La poudre de cobalt Co-3301 est utilisée dans les alliages de haute performance et les matériaux magnétiques, appréciés pour leur résistance et leurs propriétés magnétiques.

Applications : Superalliages, aimants permanents, batteries rechargeables.

9. Poudre de tungstène (W-2000)

Description : La poudre de tungstène W-2000 se caractérise par une densité et un point de fusion élevés, ce qui la rend adaptée aux applications extrêmes.

Applications : Contacts électriques, blindage contre les radiations, composants à haute température.

10. Poudre de molybdène (Mo-7650)

Description : La poudre de molybdène Mo-7650 est utilisée dans des applications nécessitant une grande solidité et une résistance aux températures élevées et à la corrosion.

Applications : Agent d'alliage, électronique, fours à haute température.

Caractéristiques du processus de fabrication des poudres

Il est essentiel de comprendre les caractéristiques du processus de fabrication des poudres pour sélectionner l'équipement adéquat et optimiser la production.

| Caractéristique | Description |

|---|---|

| Distribution de la taille des particules | Veiller à la cohérence et à la qualité du produit final |

| La pureté | Les poudres de haute pureté sont essentielles pour des applications spécifiques |

| Capacité d'écoulement | Influence la facilité de manipulation et de traitement |

| Compressibilité | Affecte la capacité à former des pièces solides à partir de poudres |

| Propriétés de frittage | Détermine l'efficacité du processus de frittage |

Grades de Processus de fabrication des poudres

Différentes qualités de poudres sont produites pour répondre à diverses normes et exigences industrielles. Voici un aperçu des

grades communs :

| Grade | application | Caractéristiques |

|---|---|---|

| Pharmaceutique | Poudres médicinales | Grande pureté, particules fines |

| Industrie | Métallurgie, fabrication | Haute résistance, taille uniforme des particules |

| Alimentation | Transformation des aliments | Sécurité, absence de contamination, qualité constante |

| Chimique | Synthèse chimique | Réactif, haute pureté |

Optimisation du processus de fabrication des poudres

L'optimisation du processus de fabrication des poudres implique le réglage fin de divers paramètres afin d'obtenir la qualité et l'efficacité souhaitées du produit. Voici quelques stratégies clés :

- Contrôle de la taille des particules : Ajuster les paramètres de broyage et de classification pour obtenir la distribution granulométrique souhaitée.

- Garantir la pureté : Mettre en œuvre des mesures rigoureuses de contrôle de la qualité afin de maintenir des niveaux de pureté élevés.

- Améliorer la fluidité : Utiliser des additifs ou modifier la forme des particules pour améliorer les caractéristiques d'écoulement de la poudre.

- Optimiser le frittage : Réglage précis de la température et de la durée pour améliorer les propriétés de frittage.

FAQ

Quel est l'objectif principal de l'équipement de fabrication de poudres ?

Réponse : L'objectif principal de l'équipement de fabrication de poudres est de convertir des matériaux solides en poudres fines, en veillant à ce que le produit final réponde aux spécifications requises pour diverses applications.

Quels sont les facteurs à prendre en compte lors de la sélection d'un équipement de fabrication de poudre ?

Réponse : Les facteurs clés comprennent le type de matériau, la taille de particule souhaitée, la capacité de production, les exigences de pureté et les besoins d'application spécifiques.

En quoi les broyeurs diffèrent-ils des mélangeurs dans le processus de fabrication des poudres ?

Réponse : Les broyeurs sont utilisés pour réduire la taille des matériaux par des moyens mécaniques, tandis que les mélangeurs mélangent différentes poudres pour obtenir une composition uniforme.

Quels sont les avantages de l'utilisation de sécheurs par pulvérisation dans le processus de fabrication de poudres ?

Réponse : Les sécheurs par atomisation offrent une grande efficacité, un rendement constant et la possibilité de transformer des boues liquides en poudres fines.

Quel est le rôle des classificateurs dans le processus de fabrication des poudres ?

Réponse : Les classificateurs séparent les particules en fonction de leur taille, garantissant ainsi une distribution granulométrique uniforme de la poudre finale.

Comment la pureté des poudres peut-elle être maintenue dans le processus de fabrication des poudres ?

Réponse : La pureté peut être maintenue grâce à des mesures rigoureuses de contrôle de la qualité, à un entretien adéquat des équipements et à l'utilisation de matières premières de haute pureté.

Quelles sont les industries qui utilisent couramment des équipements de fabrication de poudres ?

Réponse : Les industries telles que les produits pharmaceutiques, la métallurgie, les céramiques, l'industrie alimentaire et les produits chimiques utilisent couramment des équipements de fabrication de poudres.

Quels sont les défis associés au processus de fabrication de la poudre ?

Réponse : Les défis à relever comprennent le contrôle de la distribution de la taille des particules, le maintien de la pureté, la garantie d'une qualité constante et l'optimisation de l'efficacité de la production.

Comment le choix du support de broyage affecte-t-il le processus de fabrication de la poudre ?

Réponse : Le choix du support de broyage influe sur l'efficacité du processus de réduction de la taille, sur la taille finale des particules et sur la pureté de la poudre.

Quelle est l'importance de la distribution de la taille des particules dans le processus de fabrication des poudres ?

Réponse : La distribution de la taille des particules est cruciale pour garantir la cohérence, la qualité et la performance de la poudre finale dans l'application à laquelle elle est destinée.

Les équipements de fabrication de poudres peuvent-ils être personnalisés pour des applications spécifiques ?

Réponse : Oui, les équipements de fabrication de poudres peuvent être personnalisés pour répondre aux exigences d'applications spécifiques, telles que la taille des particules souhaitée, la capacité de production et les normes de pureté.

Et voilà ! Un guide détaillé et optimisé pour le référencement sur les processus de fabrication de poudres. Cet article fournit une vue d'ensemble complète, examine les types et les caractéristiques de l'équipement et explore les modèles de poudres métalliques spécifiques, afin que vous disposiez de toutes les informations nécessaires à la compréhension de ce processus complexe. Que vous cherchiez à améliorer vos connaissances ou à prendre des décisions éclairées dans votre domaine, ce guide a tout ce qu'il vous faut.