Vue d'ensemble

Creusets à induction revêtus de céramique sont des composants essentiels dans l'industrie métallurgique, notamment pour la fusion et le moulage de divers métaux et alliages. Ces creusets offrent une combinaison de résistance thermique supérieure, d'inertie chimique et de durabilité, ce qui les rend indispensables pour les applications à haute température. Cet article se penche sur les complexités des creusets à induction revêtus de céramique, en explorant leur composition, leurs propriétés, leurs applications et les poudres métalliques spécifiques utilisées en conjonction avec eux.

Qu'est-ce qu'un creuset à induction revêtu de céramique ?

Les creusets à induction revêtus de céramique sont des récipients spécialement conçus pour les fours à induction. Le revêtement de ces creusets est fabriqué à partir de matériaux céramiques avancés, ce qui leur confère une excellente résistance aux températures élevées et aux réactions chimiques. Ces propriétés les rendent idéaux pour fondre et conserver les métaux en fusion sans les contaminer.

Composition des creusets à induction revêtus de céramique

La composition des creusets à induction revêtus de céramique est déterminante pour leurs performances. Les principaux matériaux utilisés dans le revêtement sont les suivants :

| Matériau | Description |

|---|---|

| Alumine (Al₂O₃) | Point de fusion élevé, excellente résistance aux chocs thermiques et inertie chimique. |

| Carbure de silicium (SiC) | Conductivité thermique élevée, durabilité et résistance à l'usure et à la corrosion. |

| Zircone (ZrO₂) | Isolation thermique exceptionnelle, point de fusion élevé et résistance aux métaux en fusion. |

| Magnésie (MgO) | Propriétés réfractaires élevées, résistance aux scories et stabilité chimique. |

Caractéristiques des Creusets à induction revêtus de céramique

Les creusets à induction revêtus de céramique présentent une série de caractéristiques qui les rendent adaptés à une utilisation industrielle :

- Stabilité thermique: Résiste à des températures élevées sans déformation.

- Inertie chimique: Résister aux réactions avec les métaux en fusion.

- Durabilité: Longue durée de vie grâce à une résistance élevée à l'usure et à la corrosion.

- Résistance aux chocs thermiques: Supporte les changements rapides de température sans se fissurer.

Applications des creusets à induction revêtus de céramique

Les creusets à induction revêtus de céramique trouvent des applications dans diverses industries :

| L'industrie | Applications |

|---|---|

| Métallurgie | Fusion et moulage de métaux ferreux et non ferreux. |

| Électronique | Production de matériaux semi-conducteurs. |

| Aérospatiale | Fabrication d'alliages métalliques à haute performance. |

| Automobile | Fabrication de composants de moteurs et d'autres pièces métalliques. |

| Bijoux | Fonte et affinage des métaux précieux. |

Spécifications, tailles, qualités et normes

Les creusets à induction revêtus de céramique sont disponibles dans différentes spécifications pour répondre à divers besoins industriels :

| Spécifications | Détail |

|---|---|

| Tailles | La gamme s'étend des petites tailles de laboratoire aux grandes tailles industrielles. |

| Notes | Varient en fonction de la composition du matériau et de l'application prévue. |

| Normes | Respecter les normes internationales telles que ISO, ASTM et DIN. |

Fournisseurs et détails des prix

Plusieurs fournisseurs proposent creusets à induction revêtus de céramiqueLes prix varient en fonction de la taille, du matériau et de la qualité :

| Fournisseur | Gamme de produits | Fourchette de prix |

|---|---|---|

| Morgan Advanced Materials | Creusets en céramique de haute performance. | $100 - $5000 par unité. |

| Saint-Gobain | Large gamme de tailles et de matériaux. | $200 - $6000 par unité. |

| RHI Magnesita | Creusets de qualité industrielle pour une utilisation intensive. | $150 - $5500 par unité. |

| CeramTec | Creusets personnalisés pour des applications spécifiques. | $250 - $7000 par unité. |

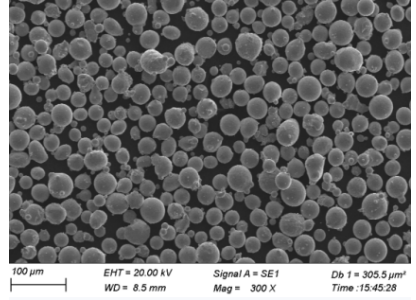

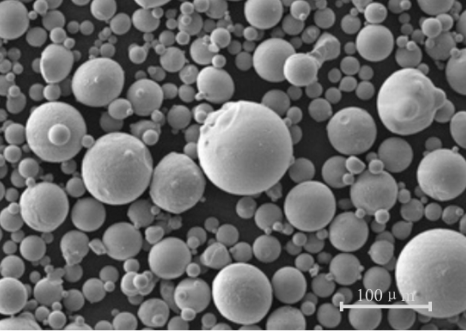

Comparaison des modèles de poudres métalliques à utiliser avec des creusets à induction revêtus de céramique

L'utilisation de poudres métalliques spécifiques avec des creusets à induction revêtus de céramique améliore leurs performances. Voici quelques poudres métalliques notables :

1. Poudre d'alliage d'aluminium

Composition: Principalement de l'aluminium avec des traces de silicium, de magnésium et de cuivre.

Propriétés: Léger, conductivité thermique élevée, excellente résistance à la corrosion.

Applications: Composants aérospatiaux, pièces automobiles et boîtiers électroniques.

2. Poudre de cuivre

Composition: Cuivre pur ou alliages de cuivre.

Propriétés: Excellente conductivité électrique et thermique, grande ductilité.

Applications: Contacts électriques, échangeurs de chaleur et cartes de circuits imprimés.

3. Poudre de nickel

Composition: Nickel pur ou alliages de nickel.

Propriétés: Point de fusion élevé, résistance à la corrosion, propriétés magnétiques.

Applications: Électrodes de batterie, catalyseurs et superalliages pour applications à haute température.

4. Poudre de titane

Composition: Titane pur ou alliages de titane.

Propriétés: Rapport résistance/poids élevé, excellente résistance à la corrosion, biocompatibilité.

Applications: Implants médicaux, composants aérospatiaux et articles de sport.

5. Poudre d'acier inoxydable

Composition: Fer, chrome, nickel et molybdène.

Propriétés: Résistance à la corrosion, haute résistance, bonne usinabilité.

Applications: Pièces automobiles, ustensiles de cuisine et instruments médicaux.

6. Poudre de cobalt-chrome

Composition: Cobalt, chrome et molybdène.

Propriétés: Haute résistance à l'usure, excellente résistance à la corrosion, biocompatibilité.

Applications: Implants dentaires, implants orthopédiques et pales de turbines.

7. Poudre de magnésium

Composition: Magnésium pur ou alliages de magnésium.

Propriétés: Léger, rapport résistance/poids élevé, bonne usinabilité.

Applications: Composants aérospatiaux, pièces automobiles et appareils électroniques.

8. Poudre de tungstène

Composition: Tungstène pur ou alliages de tungstène.

Propriétés: Point de fusion élevé, haute densité, bonne conductivité thermique.

Applications: Contacts électriques, dissipateurs de chaleur et protection contre les rayonnements.

9. Poudre de fer

Composition: Fer pur ou alliages de fer.

Propriétés: Haute résistance, bonnes propriétés magnétiques, bon rapport coût-efficacité.

Applications: Pièces automobiles, matériaux magnétiques et composants frittés.

10. Poudre de zirconium

Composition: Zirconium pur ou alliages de zirconium.

Propriétés: Haute résistance à la corrosion, excellentes propriétés thermiques, biocompatibilité.

Applications: Réacteurs nucléaires, implants médicaux et composants aérospatiaux.

Comparaison des poudres métalliques

| Poudre métallique | Avantages | Inconvénients |

|---|---|---|

| Alliage d'aluminium | Léger, bonne conductivité thermique. | Point de fusion plus bas que les autres métaux. |

| Cuivre | Excellente conductivité, ductilité. | Sujet à l'oxydation, relativement lourd. |

| Nickel | Point de fusion élevé, résistant à la corrosion. | Coûteux, les propriétés magnétiques peuvent être indésirables. |

| titane | Rapport résistance/poids élevé, biocompatible. | Coûteux, difficile à usiner. |

| acier inoxydable | Résistant à la corrosion, solide. | Plus lourd que d'autres solutions, coûteux. |

| Cobalt-Chrome | Résistant à l'usure et à la corrosion, biocompatible. | Très coûteux, difficile à usiner. |

| Magnésium | Léger, bonne usinabilité. | Très réactif, sujet à l'oxydation. |

| Tungstène | Point de fusion élevé, dense. | Très difficile à usiner, coûteux. |

| Le fer | Solide et rentable. | Sujet à la rouille, relativement lourd. |

| Zirconium | Résistant à la corrosion, biocompatible. | Coûteux, difficile à obtenir. |

Choisir la bonne poudre métallique

Le choix de la poudre métallique appropriée pour les creusets à induction revêtus de céramique dépend de l'application envisagée et d'exigences spécifiques telles que le point de fusion, la conductivité thermique, la résistance à la corrosion et le coût. Chaque poudre métallique présente des propriétés uniques qui la rendent adaptée à différentes applications industrielles.

Avantages et limites de la Creusets à induction revêtus de céramique

| Avantages | Limites |

|---|---|

| Résistance thermique élevée | Coût initial plus élevé que celui de certaines autres solutions. |

| Inertie chimique | Doit être manipulé avec précaution pour ne pas être endommagé. |

| Durabilité et longue durée de vie | Ne convient pas à tous les types de métaux. |

| Résistance aux chocs thermiques | Un processus de fabrication spécialisé est nécessaire. |

Facteurs à prendre en compte lors de l'utilisation de creusets à induction revêtus de céramique

Lors de la sélection et de l'utilisation de creusets à induction revêtus de céramique, il convient de tenir compte des facteurs suivants :

- Type de métal: S'assurer de la compatibilité entre le matériau du creuset et le métal à fondre.

- Température de fonctionnement: Choisissez un creuset capable de résister à la plage de température requise.

- Réactions chimiques: Examinez les possibilités de réactions chimiques entre le creuset et le métal en fusion.

- Taille et forme: Sélectionnez un creuset adapté au four et répondant aux exigences de volume.

- Coût: Équilibrer le coût initial avec la durée de vie prévue et les avantages en termes de performances.

FAQ

Quels sont les principaux avantages de l'utilisation de creusets à induction revêtus de céramique ?

Les creusets à induction revêtus de céramique offrent une résistance thermique élevée, une inertie chimique, une durabilité et une excellente résistance aux chocs thermiques. Ces propriétés les rendent idéaux pour les applications de fusion de métaux à haute température, garantissant une longévité et des performances constantes.

Qu'est-ce qu'un creuset à induction revêtu de céramique ?

Un creuset à induction revêtu de céramique est un récipient utilisé pour la fusion de métaux à haute température. Il est doté d'un revêtement intérieur en céramique qui offre une excellente résistance à la chaleur et une inertie chimique, ce qui est essentiel pour de nombreuses applications de métaux fondus. L'enveloppe extérieure est généralement en métal et abrite une bobine d'induction qui génère de la chaleur par induction électromagnétique.

Quels sont les avantages de l'utilisation d'un creuset à induction revêtu de céramique ?

Résistance aux hautes températures : Les revêtements céramiques peuvent résister à des températures extrêmement élevées, ce qui permet de faire fondre divers métaux.

Quels sont les inconvénients de l'utilisation d'un creuset à induction revêtu de céramique ?

Inertie chimique : Le matériau céramique résiste aux réactions avec de nombreux métaux en fusion, ce qui réduit la contamination.

Fonte propre et efficace : Le chauffage par induction minimise les pertes d'énergie et offre un processus de chauffage propre et contrôlé.

Amélioration des caractéristiques d'écoulement : Le revêtement lisse en céramique permet d'améliorer l'écoulement du métal lors de la coulée.

Fragilité : Par rapport aux creusets en métal, le revêtement en céramique est plus susceptible de se fissurer ou de s'écailler en cas de mauvaise manipulation.

Résistance aux chocs thermiques : Les changements brusques de température peuvent endommager le revêtement en céramique. Des procédures de préchauffage et de refroidissement appropriées sont essentielles.

Coût : Les creusets revêtus de céramique peuvent être plus chers que certains creusets traditionnels.