atomisation du gaz peut sembler tout droit sorti d'un roman de science-fiction, mais il s'agit en fait d'une technologie de pointe qui révolutionne la production de poudres métalliques. Que vous soyez un ingénieur chevronné, un étudiant curieux ou simplement quelqu'un qui s'intéresse de près aux techniques de fabrication avancées, ce guide est fait pour vous. Nous nous pencherons sur le processus, ses applications et tout ce qui se trouve entre les deux, afin de nous assurer que vous repartirez avec une solide compréhension de l'atomisation gazeuse. Prêt à explorer ? C'est parti !

Vue d'ensemble atomisation du gaz

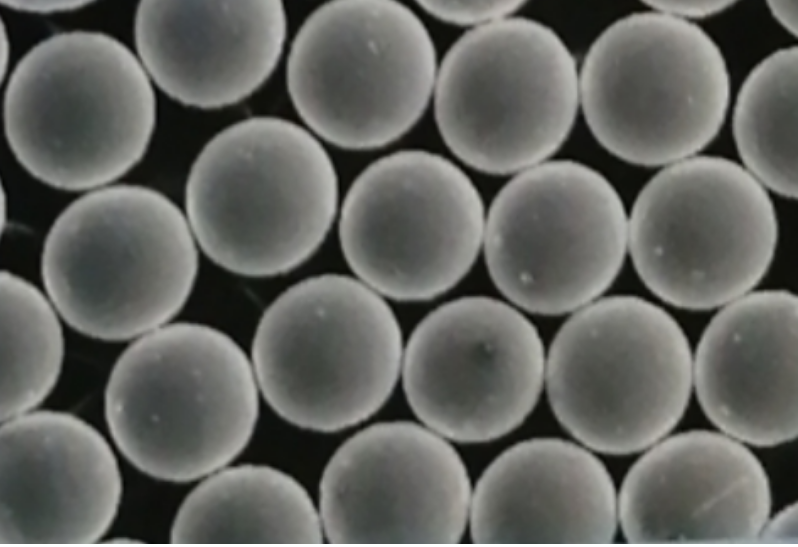

L'atomisation gazeuse est un procédé utilisé pour produire des poudres métalliques fines. En utilisant un gaz à haute pression pour désintégrer le métal fondu en minuscules gouttelettes, qui se solidifient ensuite en poudres fines, cette technique offre une précision et un contrôle que d'autres méthodes ne peuvent égaler. Ces poudres sont essentielles pour diverses industries, notamment l'aérospatiale, l'automobile et même la médecine, en raison de leurs propriétés supérieures et de leur uniformité.

Détails clés de l'atomisation des gaz :

- Processus : Désintégration du métal en fusion à l'aide de gaz à haute pression

- Sortie : Poudres métalliques fines et sphériques

- Applications : Aérospatiale, automobile, fabrication additive, produits pharmaceutiques

- Avantages : Grande pureté, taille des particules contrôlée, forme sphérique

Types et composition des poudres métalliques atomisées au gaz

Examinons quelques-unes des poudres métalliques les plus couramment utilisées, produites par atomisation au gaz. Chaque type a ses propres propriétés et applications.

| Poudre métallique | Composition | Propriétés | Applications |

|---|---|---|---|

| Alliages d'aluminium | Al, Mg, Si, Cu | Léger, résistant à la corrosion | Aérospatiale, automobile |

| acier inoxydable | Fe, Cr, Ni, Mo | Haute résistance, résistant à la corrosion | Dispositifs médicaux, équipements de transformation des aliments |

| Alliages de titane | Ti, Al, V | Rapport résistance/poids élevé, résistant à la corrosion | Aérospatiale, implants médicaux |

| Alliages de nickel | Ni, Cr, Mo, Fe | Résistance aux températures élevées, résistance à la corrosion | Turbines, traitement chimique |

| Alliages de cuivre | Cu, Zn, Sn | Excellente conductivité électrique, résistant à la corrosion | Composants électriques, échangeurs de chaleur |

| Alliages de cobalt et de chrome | Co, Cr, Mo | Résistant à l'usure, biocompatible | Implants médicaux, applications dentaires |

| Aciers à outils | Fe, C, Cr, V, W | Dureté élevée, résistance à l'usure | Outils de coupe, moules |

| Métaux précieux | Au, Ag, Pt | Haute conductivité, résistance à la corrosion | Électronique, bijoux |

| Alliages à haute entropie | Variable | Propriétés mécaniques exceptionnelles, stabilité thermique | Recherche, ingénierie avancée |

| Alliages de fer | Fe, C, Mn, Si | Haute résistance, propriétés magnétiques | Automobile, construction |

Description détaillée :

Alliages d'aluminium

Les alliages d'aluminium produits par atomisation gazeuse sont connus pour leur légèreté et leur grande résistance. Ils sont souvent utilisés dans les industries aérospatiale et automobile en raison de leur excellente résistance à la corrosion et de leurs bonnes propriétés mécaniques.

acier inoxydable

Les poudres d'acier inoxydable sont appréciées pour leur grande solidité et leur résistance à la corrosion. Ces poudres sont essentielles dans les dispositifs médicaux et les équipements de transformation des aliments, où l'hygiène et la durabilité sont primordiales.

Alliages de titane

Les alliages de titane offrent un rapport poids/résistance exceptionnel et sont très résistants à la corrosion, ce qui les rend idéaux pour les applications aérospatiales et les implants médicaux. Leur biocompatibilité élargit encore leur utilisation dans le domaine médical.

Alliages de nickel

Les poudres à base de nickel sont connues pour leur résistance aux températures élevées et à la corrosion. Ces propriétés sont essentielles dans les moteurs à turbine et les industries de traitement chimique, où les conditions extrêmes sont la norme.

Alliages de cuivre

Les alliages de cuivre se distinguent par leur excellente conductivité électrique et leur résistance à la corrosion. Ils sont largement utilisés dans les composants électriques et les échangeurs de chaleur, jouant un rôle essentiel dans divers appareils électroniques et systèmes de refroidissement.

Alliages de cobalt et de chrome

Les alliages de cobalt-chrome sont résistants à l'usure et biocompatibles, ce qui les rend parfaits pour les implants médicaux et les applications dentaires. Leur durabilité garantit des performances durables dans des environnements exigeants.

Aciers à outils

Les aciers à outils sont réputés pour leur grande dureté et leur résistance à l'usure. Ces propriétés les rendent indispensables dans la fabrication d'outils de coupe et de moules, où la précision et la durabilité sont essentielles.

Métaux précieux

Les poudres de métaux précieux comme l'or, l'argent et le platine sont hautement conductrices et résistantes à la corrosion. Ces poudres sont couramment utilisées dans l'électronique et la bijouterie, où leurs propriétés uniques sont très appréciées.

Alliages à haute entropie

Les alliages à haute entropie constituent une nouvelle classe de matériaux dotés de propriétés mécaniques et d'une stabilité thermique exceptionnelles. Ils sont encore principalement utilisés dans la recherche et les applications d'ingénierie avancée, où leurs caractéristiques uniques sont explorées.

Alliages de fer

Les alliages de fer, y compris les différentes qualités d'acier, sont essentiels pour leur résistance élevée et leurs propriétés magnétiques. Ils sont largement utilisés dans les secteurs de l'automobile et de la construction, contribuant à la solidité et à l'intégrité d'innombrables structures et composants.

Applications des poudres métalliques atomisées au gaz

Les poudres métalliques atomisées au gaz sont polyvalentes et trouvent des applications dans diverses industries. Voici un aperçu détaillé des domaines d'application de ces poudres et de la manière dont elles sont utilisées.

| L'industrie | application | Avantages |

|---|---|---|

| Aérospatiale | Aubes de turbines, composants structurels | Haute résistance, légèreté, résistance à la corrosion |

| Automobile | Pièces de moteur, engrenages, roulements | Durabilité, précision, amélioration du rendement énergétique |

| Médical | Implants, prothèses, instruments chirurgicaux | Biocompatibilité, résistance à la corrosion, haute résistance |

| Fabrication additive | Impression 3D de prototypes et de pièces | Personnalisation, précision, efficacité des matériaux |

| Électronique | Encres conductrices, connecteurs, dissipateurs thermiques | Haute conductivité, miniaturisation, gestion thermique |

| Fabrication d'outils | Outils de coupe, moules, matrices | Dureté élevée, résistance à l'usure, précision |

| Bijoux | Bijouterie fine, articles de décoration | Esthétique, résistance à la corrosion, valeur élevée |

| Traitement chimique | Catalyseurs, filtres, cuves de réaction | Résistance à la corrosion, stabilité à haute température |

| La construction | Composants structurels, matériaux de renforcement | Haute résistance, durabilité, propriétés magnétiques |

| Recherche et développement | Science des matériaux, ingénierie avancée | Propriétés uniques, innovation, applications expérimentales |

Aérospatiale

Dans l'aérospatiale, les poudres atomisées au gaz sont essentielles à la production d'aubes de turbines et de composants structurels de haute performance. Leur légèreté et leur grande résistance garantissent l'efficacité et la sécurité des avions et des engins spatiaux.

Automobile

L'industrie automobile utilise ces poudres pour les pièces de moteur, les engrenages et les roulements, afin d'améliorer la durabilité et la précision. Il en résulte une amélioration du rendement énergétique et des performances des véhicules.

Médical

Les applications médicales comprennent les implants, les prothèses et les instruments chirurgicaux, pour lesquels la biocompatibilité et la résistance à la corrosion sont cruciales. Ces poudres garantissent la solidité et la longévité des dispositifs médicaux.

Fabrication additive

Les poudres atomisées au gaz sont essentielles à l'impression 3D, car elles permettent de créer des prototypes et des pièces sur mesure avec une grande précision. Cette technologie permet d'améliorer l'efficacité des matériaux et d'offrir des possibilités de conception innovantes.

Électronique

Dans l'industrie électronique, ces poudres sont utilisées pour les encres conductrices, les connecteurs et les dissipateurs thermiques. Leur conductivité élevée et leurs capacités de gestion thermique favorisent le développement d'appareils électroniques compacts et efficaces.

Fabrication d'outils

La fabrication d'outils bénéficie de la grande dureté et de la résistance à l'usure des poudres atomisées. Les outils de coupe, les moules et les matrices fabriqués à partir de ces poudres garantissent la précision et la durabilité de divers processus industriels.

Bijoux

Dans la bijouterie, les poudres de métaux précieux sont utilisées pour créer des bijoux fins et des objets décoratifs. Leur attrait esthétique, leur résistance à la corrosion et leur valeur élevée en font des matériaux idéaux pour la fabrication de pièces belles et durables.

Traitement chimique

Les industries de traitement chimique utilisent ces poudres pour les catalyseurs, les filtres et les cuves de réaction. Leur résistance à la corrosion et leur stabilité à haute température garantissent l'efficacité et la sécurité des réactions chimiques.

La construction

Dans le secteur de la construction, les poudres atomisées au gaz sont utilisées pour les composants structurels et les matériaux de renforcement. Leur résistance et leur durabilité élevées contribuent à l'intégrité et à la longévité des bâtiments et des infrastructures.

Recherche et développement

Les chercheurs et les ingénieurs utilisent ces poudres pour explorer de nouveaux matériaux et de nouvelles applications. Les propriétés uniques des poudres atomisées au gaz stimulent l'innovation et l'expérimentation dans les domaines de la science des matériaux et de l'ingénierie avancée.

Spécifications, tailles, qualités et normes

Lorsqu'il s'agit de poudres métalliques atomisées au gaz, il faut tenir compte de diverses spécifications, tailles, qualités et normes. Ces facteurs déterminent l'adéquation des poudres à différentes applications.

| Paramètres | Détails |

|---|---|

| Taille des particules | Les dimensions sont généralement comprises entre 10 µm et 150 µm. |

| La pureté | Des niveaux de pureté élevés, souvent supérieurs à 99,9% |

| Forme | Sphérique pour un flux et une densité de remplissage uniformes |

| Notes | Varie en fonction de la composition de l'alliage et de l'application prévue |

| Normes | Normes ASTM, ISO et autres normes spécifiques à l'industrie |

Taille des particules

La taille des particules des poudres atomisées au gaz varie généralement de 10 µm à 150 µm. Cette large gamme permet de personnaliser les poudres pour des applications spécifiques, garantissant ainsi des performances optimales.

La pureté

Les poudres atomisées au gaz se caractérisent par des niveaux de pureté élevés, souvent supérieurs à 99,9%. Ces poudres répondent ainsi aux exigences strictes de diverses industries, dont l'aérospatiale et le secteur médical.

Forme

La forme sphérique des poudres atomisées au gaz garantit un flux et une densité de tassement uniformes. Cette caractéristique est cruciale pour des applications telles que la fabrication additive, où une distribution homogène des matériaux est essentielle.

Notes

Différentes qualités de poudres sont disponibles en fonction de la composition de l'alliage et de l'application prévue. Ces qualités garantissent que les poudres répondent à des critères de performance spécifiques pour diverses utilisations.

Normes

Les poudres atomisées au gaz doivent respecter des normes spécifiques à l'industrie, telles que les normes ASTM et ISO. Ces normes garantissent que les poudres répondent aux critères de qualité et de performance nécessaires.

Fournisseurs et détails des prix

Trouver le bon fournisseur de gaz atomique

L'approvisionnement en poudres pulvérisées est essentiel pour garantir la qualité et la fiabilité. Voici une liste de quelques fournisseurs importants et leurs tarifs.

| Fournisseur | Localisation | Produits | Tarification |

|---|---|---|---|

| Technologie des charpentiers | ÉTATS-UNIS | Acier inoxydable, alliages de titane | Varie en fonction du produit et de la quantité |

| Hoganas AB | Suède | Poudres de fer et d'acier | Devis personnalisés en fonction de la commande |

| Métallurgie des poudres GKN | Mondial | Poudres métalliques diverses | Prix compétitifs, remises en vrac |

| Sandvik | Suède | Alliages de nickel et de cobalt | Prix sur demande |

| AP&C (GE Additive) | Canada | Alliages de titane et d'aluminium | Un prix élevé pour une grande pureté |

| Praxair Surface Technologies | ÉTATS-UNIS | Alliages spéciaux | Devis sur la base des spécifications |

| Systèmes plasma Tekna | Canada | Poudres métalliques sphériques | Prix en fonction de la taille des particules et de la quantité |

| Epson Atmix | Japon | Poudres magnétiques, alliages à haute performance | Prix compétitifs, remises sur volume |

| AMETEK Produits métalliques spécialisés | ÉTATS-UNIS | Poudres métalliques de haute pureté | Devis personnalisés, tarifs préférentiels |

| Poudres et revêtements avancés (AP&C) | Canada | Titane et autres alliages avancés | Le prix varie, il est généralement élevé pour les poudres de précision |

Technologie des charpentiers

Basée aux États-Unis, Carpenter Technology propose une large gamme de poudres d'acier inoxydable et d'alliages de titane. Les prix varient en fonction du produit et de la quantité, et des devis personnalisés sont disponibles sur demande.

Hoganas AB

Höganäs AB, une entreprise suédoise, est spécialisée dans les poudres de fer et d'acier. Elle propose des devis personnalisés en fonction des spécificités de la commande, garantissant ainsi des solutions sur mesure à ses clients.

Métallurgie des poudres GKN

Présente dans le monde entier, GKN Powder Metallurgy fournit diverses poudres métalliques. Elle propose des prix compétitifs et des remises en gros, ce qui en fait un choix populaire pour les projets à grande échelle.

Sandvik

Sandvik, une autre société suédoise, fournit des poudres d'alliages de nickel et de cobalt. Les prix sont communiqués sur demande, ce qui permet aux clients de recevoir un devis personnalisé en fonction de leurs besoins.

AP&C (GE Additive)

AP&C, une filiale de GE Additive au Canada, est spécialisée dans les alliages de titane et d'aluminium. Elle propose des prix élevés pour ses poudres de haute pureté, ce qui reflète leur qualité supérieure.

Praxair Surface Technologies

Basée aux États-Unis, Praxair Surface Technologies propose une gamme d'alliages spéciaux. Les prix sont disponibles sur demande, ce qui permet aux clients de recevoir un devis basé sur leurs besoins spécifiques.

Systèmes plasma Tekna

Tekna Plasma Systems au Canada produit des poudres métalliques sphériques. Leurs prix sont basés sur la taille des particules et la quantité, ce qui permet de proposer des solutions personnalisées pour diverses applications.

Epson Atmix

Epson Atmix, une entreprise japonaise, propose des poudres magnétiques et des alliages haute performance. Elle propose des prix compétitifs et des remises sur volume, ce qui lui permet de répondre aux besoins d'un large éventail de clients.

AMETEK Produits métalliques spécialisés

Basée aux États-Unis, la société AMETEK Specialty Metal Products fournit des poudres métalliques de haute pureté. Elle propose des devis personnalisés et des prix élevés, garantissant ainsi des produits de qualité supérieure pour des applications exigeantes.

Poudres et revêtements avancés (AP&C)

Une autre société canadienne, AP&C, est spécialisée dans le titane et d'autres alliages avancés. Ses prix varient, généralement à la hausse pour les poudres de précision, ce qui témoigne de son engagement en faveur de la qualité.

Avantages et limites de la atomisation du gaz

L'atomisation au gaz présente de nombreux avantages, mais aussi certaines limites. Comparons les avantages et les inconvénients pour y voir plus clair.

| Avantages | Limites |

|---|---|

| Haute pureté | Coût de production élevé |

| Taille des particules contrôlée | Processus à forte intensité énergétique |

| Forme sphérique | Limité à certains métaux et alliages |

| Distribution uniforme | Nécessite un équipement spécialisé |

| Applications polyvalentes | Défis liés à la manipulation des poudres |

| Taux de production élevés | Risque de contamination |

Avantages

Haute pureté

L'atomisation au gaz produit des poudres d'une grande pureté, souvent supérieure à 99,9%. Cette caractéristique est cruciale pour les applications qui nécessitent des matériaux exempts d'impuretés, comme dans l'aérospatiale et les appareils médicaux.

Taille des particules contrôlée

Le processus permet un contrôle précis de la taille des particules, ce qui garantit que les poudres répondent aux exigences spécifiques des différentes applications. Ce niveau de contrôle est essentiel pour obtenir des performances optimales dans diverses industries.

Forme sphérique

La forme sphérique des poudres garantit un flux et une densité de tassement uniformes, ce qui est particulièrement avantageux pour la fabrication additive et d'autres processus qui nécessitent une distribution homogène des matériaux.

Distribution uniforme

L'atomisation au gaz permet une distribution uniforme des particules, ce qui améliore les performances et la fiabilité du produit final. Cette uniformité est essentielle pour les applications où l'uniformité est primordiale.

Applications polyvalentes

La polyvalence des poudres atomisées au gaz leur permet de s'adapter à un large éventail d'applications, de l'aérospatiale à l'automobile en passant par le médical et l'électronique.

Taux de production élevés

L'atomisation au gaz permet de produire efficacement de grandes quantités de poudres, ce qui en fait une option viable pour la production à l'échelle industrielle.

Limites

Coût de production élevé

Le processus est relativement onéreux en raison des coûts élevés associés à l'équipement et à l'énergie nécessaires. Cela peut constituer un obstacle important pour les opérations à petite échelle.

Processus à forte intensité énergétique

L'atomisation du gaz consomme beaucoup d'énergie, ce qui peut contribuer à augmenter les coûts d'exploitation et l'impact sur l'environnement.

Limité à certains métaux et alliages

Tous les métaux et alliages ne peuvent pas être traités par atomisation gazeuse, ce qui limite son application à certains matériaux.

Nécessite un équipement spécialisé

Le processus nécessite un équipement spécialisé, dont l'acquisition et l'entretien peuvent être coûteux. Cela peut être un facteur limitant pour certains fabricants.

Défis liés à la manipulation des poudres

La manipulation et le stockage des poudres métalliques fines peuvent être difficiles en raison de leur potentiel de contamination et de la nécessité d'une gestion prudente pour éviter l'oxydation et d'autres problèmes.

Risque de contamination

Malgré sa grande pureté, il existe toujours un risque de contamination au cours du processus de production. Il est essentiel de garantir un environnement contrôlé pour maintenir la qualité des poudres.

Comparaison des poudres métalliques atomisées au gaz : Performances et caractéristiques

Examinons de plus près comment les différentes poudres métalliques atomisées au gaz se comparent en termes de performances et de caractéristiques.

| Poudre métallique | La force | Résistance à la corrosion | Stabilité de la température | Biocompatibilité | Coût |

|---|---|---|---|---|---|

| Alliages d'aluminium | Haut | Modéré | Modéré | Faible | 1.15 |

| acier inoxydable | Très élevé | Haut | Haut | Modéré | 40 |

| Alliages de titane | Très élevé | Très élevé | Haut | Haut | 1000 |

| Alliages de nickel | Haut | Très élevé | Très élevé | Faible | 53 |

| Alliages de cuivre | Modéré | Haut | Faible | Faible | 37 |

| Alliages de cobalt et de chrome | Haut | Très élevé | Haut | Haut | 440 |

| Aciers à outils | Très élevé | Modéré | Modéré | Faible | 172 |

| Métaux précieux | Modéré | Très élevé | Faible | Modéré | 2400 |

| Alliages à haute entropie | Très élevé | Haut | Haut | Faible | 3000 |

| Alliages de fer | Haut | Modéré | Faible | Faible | 30 |

La force

- Alliages d'aluminium : Haute résistance, idéal pour les applications légères.

- Acier inoxydable : Très haute résistance, adaptée aux environnements exigeants.

- Alliages de titane : Résistance exceptionnelle, parfaite pour les applications aérospatiales et médicales.

- Alliages de nickel : Haute résistance, excellent pour les applications à haute température.

- Alliages de cuivre : Résistance modérée, adaptée aux composants électriques.

- Alliages de cobalt et de chrome : Haute résistance, idéal pour les implants médicaux.

- Aciers à outils : Très haute résistance, essentielle pour les outils de coupe et les moules.

- Métaux précieux : Résistance modérée, appréciée pour son esthétique et sa conductivité.

- Alliages à haute entropie : Très haute résistance, applications émergentes en ingénierie avancée.

- Alliages de fer : Très résistant, il est largement utilisé dans les secteurs de la construction et de l'automobile.

Résistance à la corrosion

- Alliages d'aluminium : Résistance modérée à la corrosion, convient à une utilisation en extérieur.

- Acier inoxydable : Haute résistance à la corrosion, idéal pour les environnements difficiles.

- Alliages de titane : Très haute résistance à la corrosion, parfait pour le médical et l'aérospatial.

- Alliages de nickel : Très haute résistance à la corrosion, excellent pour les traitements chimiques.

- Alliages de cuivre : Haute résistance à la corrosion, idéal pour les applications électriques et d'échange de chaleur.

- Alliages de cobalt et de chrome : Très haute résistance à la corrosion, convient aux implants médicaux.

- Aciers à outils : Résistance modérée à la corrosion, essentielle pour la longévité de l'outil.

- Métaux précieux : Très haute résistance à la corrosion, parfait pour la bijouterie et l'électronique.

- Alliages à haute entropie : Haute résistance à la corrosion, potentiel dans des environnements extrêmes.

- Alliages de fer : Résistance modérée à la corrosion, adapté à la construction et à l'automobile.

Stabilité de la température

- Alliages d'aluminium : Stabilité modérée à la température, convient aux applications générales.

- Acier inoxydable : Stabilité à haute température, idéal pour les environnements à haute température.

- Alliages de titane : Stabilité à haute température, parfait pour les applications aérospatiales et à haute température.

- Alliages de nickel : Stabilité à très haute température, cruciale pour les moteurs à turbine et le traitement chimique.

- Alliages de cuivre : Stabilité à basse température, idéal pour les applications électriques.

- Alliages de cobalt et de chrome : Stabilité à haute température, convient aux applications médicales et dentaires.

- Aciers à outils : Stabilité modérée à la température, essentielle pour les outils de coupe.

- Métaux précieux : Stabilité à basse température, apprécié pour sa conductivité et son esthétique.

- Alliages à haute entropie : Stabilité à haute température, applications émergentes en ingénierie avancée.

- Alliages de fer : Stabilité à basse température, largement utilisé dans l'automobile et la construction.

Biocompatibilité

- Alliages d'aluminium : Faible biocompatibilité, ne convient pas aux implants médicaux.

- Acier inoxydable : Biocom modérée

patibilité, utilisée dans les dispositifs médicaux.

- Alliages de titane : Haute biocompatibilité, parfait pour les implants médicaux.

- Alliages de nickel : Faible biocompatibilité, convient aux applications à haute température.

- Alliages de cuivre : Faible biocompatibilité, idéal pour les composants électriques.

- Alliages de cobalt et de chrome : Biocompatibilité élevée, convient aux implants médicaux.

- Aciers à outils : Faible biocompatibilité, indispensable pour les outils industriels.

- Métaux précieux : Biocompatibilité modérée, appréciée dans l'électronique et la bijouterie.

- Alliages à haute entropie : Faible biocompatibilité, potentiel en ingénierie avancée.

- Alliages de fer : Faible biocompatibilité, largement utilisé dans la construction et l'automobile.

FAQ

| Question | Réponse |

|---|---|

| Qu'est-ce que l'atomisation du gaz ? | L'atomisation au gaz est un procédé utilisé pour produire des poudres métalliques fines en désintégrant le métal en fusion avec un gaz à haute pression. |

| Quels sont les avantages des poudres atomisées au gaz ? | Grande pureté, taille des particules contrôlée, forme sphérique et distribution uniforme. |

| Quelles sont les industries qui utilisent des poudres atomisées ? | Aérospatiale, automobile, médecine, fabrication additive, électronique, fabrication d'outils, bijouterie, traitement chimique, construction et recherche. |

| Quels sont les métaux qui peuvent être atomisés ? | Aluminium, acier inoxydable, titane, nickel, cuivre, cobalt-chrome, aciers à outils, métaux précieux, alliages à haute entropie et fer. |

| Comment les poudres atomisées au gaz sont-elles utilisées dans l'impression 3D ? | Ils permettent un contrôle précis et une cohérence pour la création de prototypes et de pièces sur mesure. |

| Quels sont les défis de l'atomisation du gaz ? | Coût de production élevé, processus à forte consommation d'énergie, limité à certains métaux, nécessite un équipement spécialisé, problèmes de manipulation des poudres, risque de contamination. |

| Comment les poudres atomisées au gaz se comparent-elles aux autres types de poudres ? | Ils offrent une plus grande pureté, un meilleur contrôle de la taille des particules et des propriétés supérieures pour des applications spécifiques. |

| Où puis-je acheter des poudres atomisées ? | Les fournisseurs comprennent Carpenter Technology, Höganäs AB, GKN Powder Metallurgy, Sandvik, AP&C (GE Additive), Praxair Surface Technologies, Tekna Plasma Systems, Epson Atmix, AMETEK Specialty Metal Products et Advanced Powders & Coatings (AP&C). |

| À quelles normes les poudres atomisées au gaz obéissent-elles ? | Ils adhèrent à des normes spécifiques à l'industrie telles que l'ASTM et l'ISO. |

| Pourquoi la taille des particules est-elle importante dans les poudres atomisées au gaz ? | La taille des particules influe sur les performances et l'adéquation des poudres à différentes applications, garantissant ainsi des résultats optimaux. |

Conclusion

atomisation du gaz est un procédé fascinant et très efficace pour produire des poudres métalliques fines. Ses applications couvrent de nombreuses industries, de l'aérospatiale à l'automobile en passant par le médical et l'électronique. Malgré ses difficultés, les avantages de la haute pureté, de la taille contrôlée des particules et de la forme sphérique en font une technologie inestimable pour la fabrication de pointe. Que vous soyez un professionnel dans ce domaine ou simplement curieux de la technologie, la compréhension de l'atomisation gazeuse ouvre un monde de possibilités dans l'ingénierie moderne et la science des matériaux.