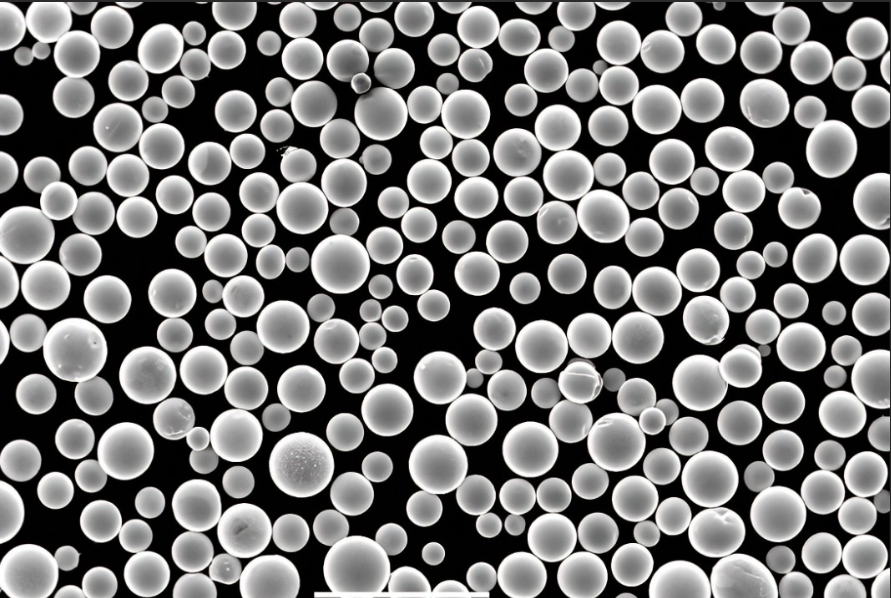

Tungstène Le tungstène et ses alliages possèdent d'excellentes propriétés telles qu'une densité élevée, une résistance aux températures élevées, un point de fusion élevé, une bonne résistance à la chaleur et à la corrosion et une grande dureté. Ils sont largement utilisés dans de nombreux domaines tels que l'énergie atomique, la médecine, la défense, l'armée et l'aérospatiale. Dans la fabrication, le tungstène et ses alliages sont souvent préparés à l'aide de procédés traditionnels de métallurgie des poudres, c'est-à-dire par la mise en forme, le frittage et le post-traitement du tungstène et de ses alliages. poudre de tungstène. La morphologie, la taille des particules et leur distribution, la fluidité et la densité apparente de la poudre de tungstène ont un impact significatif sur les performances de la billette pressée et, par conséquent, sur les performances du produit final en tungstène. Les poudres de tungstène sphériques ont une forme sphérique ou presque sphérique et se caractérisent par une bonne fluidité et une densité élevée. Il est donc facile de remplir uniformément la cavité du moule, et la taille de la billette peut être facilement contrôlée sous pression, ce qui permet d'obtenir une distribution uniforme de la densité et de faibles effets secondaires élastiques.

Avec le développement rapide de la technologie d'impression 3D, des matériaux poreux, du revêtement en poudre à haute densité et du moulage par injection, la demande de poudre de tungstène sphérique de haute qualité augmente. La poudre de tungstène sphérique de haute qualité présente non seulement une bonne fluidité, une bonne sphéricité, une densité d'emballage en vrac et une densité vibratoire élevées, mais aussi une faible teneur en oxygène.

Sphéroïdisation par plasma de poudre de tungstène

Le plasma, avec sa température élevée, son enthalpie élevée et sa grande réactivité chimique, répond à la demande d'une source de chaleur pour la sphéroïdisation de la poudre de tungstène dans le processus de sphéroïdisation de la poudre de tungstène. La technologie de sphéroïdisation par plasma implique la pulvérisation de particules de forme irrégulière par un gaz porteur à travers un pistolet de chargement dans un arc de plasma. Sous l'action de mécanismes de transfert de chaleur tels que le rayonnement, la convection et la conduction, la poudre est rapidement chauffée jusqu'à la fusion totale ou partielle, et les particules fondues se solidifient rapidement et se rétractent sous l'effet de la tension superficielle pour former une poudre sphérique dense. Les avantages de la poudre de tungstène sphéroïdisée par plasma sont la forte concentration d'énergie, l'important gradient de température, la capacité à contrôler précisément l'apport d'énergie en contrôlant les paramètres du processus et l'utilisation de l'énergie thermique jusqu'à 75 %. Après la sphéroïdisation au plasma, la fluidité de la poudre de tungstène est améliorée et la densité de l'emballage libre et la densité vibratoire de la poudre sont augmentées. La méthode la plus couramment utilisée pour la préparation de poudre de tungstène sphérique est le plasma RF, qui utilise l'induction du champ électromagnétique RF pour produire du plasma par chauffage par induction de divers gaz, avec une augmentation significative de la conductivité électrique et un chauffage par effet Joule à haute énergie sous l'action du champ électrique d'induction alternatif. C'est un bon moyen de préparer des poudres de tungstène sphériques de haute qualité, car il possède non seulement les caractéristiques d'un plasma normal, mais aussi une faible vitesse de plasma RF, une longue zone d'arc, une longue durée de vie de la torche à plasma, aucune décharge d'électrode, une faible pollution et une gamme de puissance allant de 0,5 kW à 1,0 MW.

En tant que consommable le plus important pour les produits en tungstène imprimés en 3D, la poudre de tungstène sphéroïdale présente des avantages uniques pour remplacer la poudre de tungstène conventionnelle. Les méthodes d'halogénation, de réoxydation et de réduction de la poudre de tungstène ont un faible taux de sphéroïdisation, un faible rendement et une faible teneur en eau. La méthode de sphéroïdisation de la poudre de tungstène par micro-ondes à cavité unique n'est pas suffisante comme source de chaleur, et la poudre peut être transformée en poudre sphérique. La méthode de sphéroïdisation de la poudre de tungstène par micro-ondes à cavité unique ne dispose pas d'une source de chaleur suffisante, et la performance de la poudre de tungstène produite est instable et peu cohérente.

À l'heure actuelle, la poudre de tungstène sphérique préparée en Chine souffre encore d'une large distribution de la taille des particules, d'un faible rendement, d'une mauvaise uniformité et d'une grande stabilité. La recherche et le développement de la poudre de tungstène sphérique en sont encore au stade du développement. La recherche et le développement de la poudre de tungstène sphérique en sont encore au stade du développement, et le processus de préparation, la technologie et la procédure doivent encore être étudiés de manière plus approfondie. La recherche et le développement de la poudre de tungstène sphérique en sont encore au stade du développement, et le processus de préparation, la technologie et la procédure doivent encore être étudiés.

La technique de sphéroïdisation par plasma se caractérise par une consommation d'énergie élevée, une consommation de gaz élevée, une consommation de gaz, un investissement important dans l'équipement, des coûts d'exploitation élevés, un développement technologique immature et d'autres problèmes. Cependant, l'énergie élevée du plasma et l'atmosphère de réaction contrôlable permettent la préparation d'autres sphères de tungstène. La technique de sphéroïdisation par plasma se caractérise par une consommation d'énergie élevée, un investissement important en équipement, des coûts d'exploitation élevés et un développement technologique mature. La poudre de tungstène sphérique préparée présente une bonne sphéricité, une distribution granulométrique uniforme, des densités élevées et une bonne fluidité. L'ensemble du processus de préparation est rapide et continu. Par conséquent, la sphéroïdisation au plasma sera une alternative pour la préparation de poudre de tungstène sphérique. La sphéroïdisation par plasma est donc une alternative pour la préparation de poudre de tungstène sphérique. En combinaison avec des simulations numériques, les paramètres du processus peuvent être optimisés rapidement en combinant des simulations numériques. Avec l'amélioration continue de la technologie de sphéroïdisation au plasma, la réduction des coûts de production et l'optimisation des paramètres de la poudre Avec l'amélioration continue de la technologie de sphéroïdisation au plasma, la réduction des coûts de production et l'augmentation du rendement de la poudre, la technologie de sphéroïdisation au plasma jouera un rôle important dans la production de poudre de tungstène. La technologie de sphéroïdisation au plasma est promise à un bel avenir dans la production industrielle de la sphéroïdisation de la poudre de tungstène.

Frequently Asked Questions (FAQ)

1) Why choose spherical tungsten powder over irregular tungsten powder?

- Spherical tungsten powder offers superior flowability, higher apparent/tap density, and more uniform packing—key for LPBF, DED, MIM, and thermal spraying. It improves layer quality, reduces lack‑of‑fusion defects, and enables tighter dimensional control.

2) What particle-size distribution (PSD) works best for AM with tungsten?

- LPBF commonly uses 15–45 μm (or 20–53 μm) cuts; DED prefers 45–90 μm or 75–150 μm. Narrow PSDs improve flow and packing; ultra-fines increase oxygen pickup and spatter.

3) How does RF plasma spheroidization compare to other routes?

- RF plasma yields highly spherical, dense tungsten powder with low contamination and controllable PSD, but at higher energy/gas cost. Alternatives (halogenation, re‑oxidation/reduction, microwave) have lower yields or poorer consistency for AM-grade needs.

4) How critical is oxygen content in tungsten powder?

- Very. Elevated oxygen increases brittleness and can cause porosity and cracking in sintering/AM. For AM-grade tungsten powder, aim for O < 0.05–0.10 wt% depending on application; verify via ASTM E1019.

5) Can spherical tungsten powder be reused in LPBF?

- Yes, with inert handling, sieving, and cycle-by-cycle QA (PSD, flow, O/N/H, density). Many workflows allow 4–8 reuse cycles before blending with virgin powder; establish limits based on oxygen drift and PSD changes.

2025 Industry Trends: Spherical Tungsten Powder

- Cost and energy optimization: Argon/nitrogen recovery systems and torch efficiency mapping cut RF plasma gas/energy use by 20–35% vs 2023 benchmarks.

- Quality stabilization: Inline optical/AI detection of satellites/hollows improves lot consistency; more suppliers publish digital material passports tied to ISO/ASTM 52907.

- Application growth: Higher demand for radiation shielding lattices, high‑heat flux components, and directed energy system parts drives AM-grade tungsten powder adoption.

- Hybrid processing: Water‑atomized W pre-cursor upgraded via RF plasma spheroidization balances cost with AM flow performance.

- Safer operations: Wider adoption of ATEX/DSEAR-compliant powder stations and closed-loop inert handling for dense, high‑Z powders.

2025 KPI Snapshot for Tungsten Powder Routes (indicative AM-grade ranges)

| Métrique | RF Plasma Spheroidized W | Gas Atomized W (where applicable) | Re-oxidation/Reduction + Spheroidize | Microwave Spheroidization |

|---|---|---|---|---|

| Sphericity (aspect ratio) | 0.95–0.98 | 0.90–0.94 | 0.92–0.96 | 0.88–0.93 |

| Oxygen (wt%) | 0.03–0.08 | 0.05–0.12 | 0.05–0.10 | 0.08–0.15 |

| Hall flow (s/50 g) | 15–19 | 18–24 | 17–22 | 20–28 |

| Fine fraction yield (<53 μm) | Modéré | Modéré | Low–Moderate | Faible |

| Relative cost | Haut | Medium–High | Moyen | Moyen |

| AM suitability (LPBF/DED) | Excellent | Good (limited suppliers) | Good after tight QA | Variable/lot‑dependent |

References: ISO/ASTM 52907:2023; ASTM B212/B213/B703; ASTM E1019; NIST AM‑Bench datasets; HSE ATEX/DSEAR guidance

Latest Research Cases

Case Study 1: RF Plasma Spheroidization of WA Tungsten for LPBF Heat-Flux Panels (2025)

Background: An aerospace thermal systems supplier needed LPBF-grade tungsten with improved flow and low oxygen for thin-wall, high‑density panels.

Solution: Upgraded water‑atomized W via RF plasma; optimized torch power and carrier gas; tight classification to 20–45 μm; closed-loop inert handling; ISO/ASTM 52907 QA.

Results: Sphericity 0.97; O reduced from 0.11→0.06 wt%; Hall flow 16.8 s/50 g; LPBF density ≥99.5%; leak-tight thin walls achieved with 18% fewer recoater defects; first‑pass yield +15%.

Case Study 2: DED of Spherical W for Radiation Shielding with Binder‑Jet Hybrid Cores (2024)

Background: A med‑tech OEM sought complex tungsten shielding geometries with dense outer skins.

Solution: Produced spherical W (45–90 μm) by RF plasma; printed binder‑jet cores, then DED over‑clad for dense outer layers; stress relief and HIP performed.

Results: Final density 99.6% (outer layer); dimensional shrink variation −30% vs BJ-only; shielding performance +12% vs spec; cycle time −22% relative to full DED builds.

Expert Opinions

- Prof. Rajiv Asthana, Professor of Materials Science, University of Wisconsin–Stout

Viewpoint: “For tungsten powder in AM, oxygen and satellite control are decisive—flow and densification hinge on both, not just PSD.” Source: Academic publications and conference proceedings. - Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Digital material passports tied to ISO/ASTM 52907 characterization are improving cross‑site reproducibility for high‑Z powders like tungsten.” Source: NIST AM workshops https://www.nist.gov/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Viewpoint: “2025 round‑robin efforts are connecting powder metrics to LPBF defect maps in refractory systems, accelerating qualification of spherical tungsten powder.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM B212/B213/B703 (density/flow) and ASTM E1019 (O/N/H)

https://www.astm.org/ - NIST AM‑Bench: Public datasets for validating AM processes

https://www.nist.gov/ambench - HSE ATEX/DSEAR: Safe handling of reactive/dense metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Senvol Database: Compare machines/materials, including tungsten powders

https://senvol.com/database - Open-source/engineering tools: Thermo‑Calc (phase predictions), pySLM (scan strategy), AdditiveFOAM (thermal/porosity modeling), ImageJ (morphology analysis)

Last updated: 2025-08-27

Changelog: Added targeted FAQs, 2025 KPI table for tungsten powder routes, two recent case studies, expert viewpoints, and a curated tools/resources list with standards links.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major energy/cost breakthroughs in RF plasma lines, or new LPBF parameter sets for tungsten are released by OEMs.