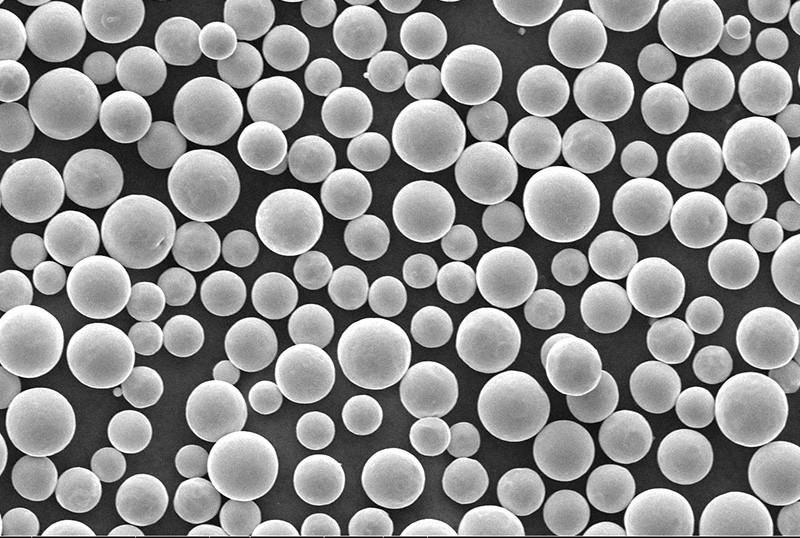

Poudres d'alliages à haute température sont des poudres couramment utilisées pour l'impression 3D. Les alliages haute température présentent une bonne résistance à l'oxydation et à la corrosion, d'excellentes propriétés de traction, d'endurance et de fatigue, ainsi qu'une stabilité tissulaire à long terme. Ils ont été développés pour répondre aux exigences de la technologie aérospatiale moderne dans une variété de conditions d'utilisation à haute température.

Les poudres d'alliage haute température les plus courantes sont l'Hastelloy X, l'IN625, l'IN718, etc. Nous mettrons ensuite en évidence les propriétés de ces poudres d'alliage à haute température et leurs applications dans l'impression 3D.

Hastelloy X Poudre

La poudre d'Hastelloy X (GH3536) est une poudre d'alliage déformable renforcée par une solution à haute température, qui présente une endurance et une résistance au fluage modérées en dessous de 900°C, ainsi qu'une bonne résistance à l'oxydation et à la corrosion. Elle convient à la fabrication de composants tels que les chambres de combustion des moteurs aéronautiques pour une utilisation à long terme en dessous de 900°C.

La poudre d'Hastelloy X présente une résistance élevée, une bonne ductilité, une excellente résistance à l'oxydation à haute température et une résistance élevée au fluage jusqu'à 850°C. Il est donc couramment utilisé dans les composants des moteurs à turbine, les moteurs aéronautiques, les composants des extrémités chaudes des moteurs aérospatiaux, etc.

poudre in625

La poudre IN625 (GH3625) est une poudre d'alliage haute température déformée, renforcée par une solution solide, dont la température maximale d'utilisation est de 950°C. Elle présente une bonne résistance à la traction et à la fatigue, ainsi que de bonnes performances en matière de traitement et de soudage. Il présente une bonne résistance à la traction et à la fatigue, ainsi que de bonnes performances en matière de traitement et de soudage. Il est largement utilisé dans la fabrication de pièces de moteurs d'avion, de composants structurels aérospatiaux, etc.

Le 6IN625 présente une résistance élevée, une bonne ductilité, une excellente résistance à la rupture par fluage jusqu'à 700 °C et une excellente résistance à la corrosion. Il est donc largement utilisé dans les composants de moteurs d'avion, les applications énergétiques, les composants de turbines, etc.

composition chimique

;   ; Valeur réelle testée

;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ;   ; Bal.

Cr   ;   ; 20.00-23.00

Mo ; ;   ; 8.0-10.0

; 3.15-4.15.2013 nbsp ; 3.15-4.15

; ;   ; ≤5.0

; ;   ; ≤1.0

nbsp;   ;   nbsp;   ; ≤0.40

;   nbsp;   ; ≤0.50

Mn   nbsp;  ; ≤0.50

Al   ;   ;   nbsp;   ; ≤0.40

Cu ; ; ;   ; ≤0.07

C   ;   nbsp;   ; ≤0.10

P   ;   nbsp;   ; ≤0.015

IN718 Poudre

La poudre IN718 (GH4169) est une poudre d'alliage haute température à déformation par durcissement par précipitation, qui peut être utilisée à 650 ℃ pendant longtemps, la température d'utilisation à court terme peut atteindre 800 ℃, l'alliage à 650 ℃ a une bonne résistance à la fatigue, une bonne résistance à l'oxydation et une bonne stabilité organisationnelle. Il convient à la production de disques, d'anneaux, d'aubes, de cassettes et d'autres structures de turbines aérospatiales et industrielles. L'alliage convient à la production de disques, d'anneaux, d'aubes, de magasins et d'autres structures de turbines aérospatiales et industrielles.

L'IN718 présente une résistance élevée, une bonne ductilité, d'excellentes propriétés mécaniques jusqu'à 700 °C et une excellente résistance à l'oxydation. Il est donc largement utilisé dans les composants de moteurs d'avion, les composants de fusées et l'énergie dans des environnements à haute température.

composition chimique

| Élément Élément | Valeur mesurée Testée |

| Fe | Bal. |

| Ni | 50.00-55.00 |

| Cr | 17.00-21.00 |

| Nb | 4.75-5.50 |

| Mo | 2.80-3.30 |

| Ti | 0.65-1.15 |

| Al | 0.20-0.80 |

| Cu | ≤0.30 |

| C | ≤0.08 |

| Si | ≤0.35 |

| Mn | ≤0.35 |

| Mg | ≤0.01 |

| B | ≤0.006 |

| Co | ≤1.00 |

| P | ≤0.015 |

| S | ≤0.015 |

IN939 Poudre

La poudre IN939 n'est pas un type commun de poudre d'alliage à haute température ; il s'agit d'un alliage à haute température à base de nickel avec une phase de précipitation γ′ comme principale phase de renforcement. L'alliage à haute température a une teneur élevée en chrome et une excellente résistance à la corrosion à chaud et à l'oxydation à haute température.

Largement utilisé dans la fabrication d'aubes, de tuyères, d'anneaux de retenue, de diffuseurs et d'autres composants structurels pour les turbines à gaz, l'IN939 est l'un des alliages à base de nickel pour hautes températures les plus résistants à la corrosion dans les atmosphères oxydantes et sulfurées à haute température. Cependant, en raison du coût élevé du matériau, de la difficulté du dépôt et du formage, et de la difficulté du traitement, l'IN939 a fait l'objet de peu de discussions en Allemagne et à l'étranger.

Cependant, en raison du coût élevé du matériau, de la difficulté du dépôt et du formage, et de la difficulté du traitement, la recherche et l'application de l'alliage haute température à base de nickel IN939 au niveau national et à l'étranger sont relativement limitées, et celles qui existent se concentrent principalement sur l'organisation du matériau de la lame IN939 dans les propriétés de service et l'étude des fissures liquides de la zone affectée par la chaleur dans le processus de réparation par soudage L'élimination de la fissure de la zone affectée par la chaleur, n'a pas encore impliqué la préparation du revêtement, la réparation des défauts et d'autres domaines.

Poudres d'alliages à haute température

Il s'agit d'une liste succincte de plusieurs poudres d'alliage à haute température couramment utilisées et d'une poudre très utile.

Les alliages haute température ont été développés pour répondre aux exigences de la technologie aérospatiale moderne dans diverses conditions d'utilisation à haute température, en raison de leur bonne résistance à l'oxydation et à la corrosion, de leurs excellentes propriétés de traction, d'endurance et de fatigue, ainsi que de leur stabilité organisationnelle à long terme, et ont fait preuve d'une grande vitalité dans le domaine des moteurs aérospatiaux avancés.

Avec le développement de l'aérospatiale, les poudres d'alliage à haute température seront de plus en plus utilisées dans l'aérospatiale, l'énergie et d'autres domaines.