Descripción general del depósito de metal fundido (MMD)

Deposición de metal fundido (MMD) es una técnica de fabricación aditiva de vanguardia que se utiliza para crear piezas metálicas complejas y de alto rendimiento. Este proceso consiste en depositar capas de metal fundido para construir un componente desde cero, ofreciendo una precisión y resistencia sin precedentes. La MMD es especialmente apreciada en industrias como la aeroespacial, la automovilística y la médica, donde la demanda de componentes complejos y robustos es cada vez mayor.

En esta guía, profundizaremos en los aspectos específicos del MMD, incluidos los tipos de polvos metálicos utilizados, sus propiedades, aplicaciones y mucho más. Al final, comprenderá a fondo por qué el MMD está revolucionando la fabricación y cómo puede aplicarse a diversas industrias.

Tipos de polvos metálicos utilizados en MMD

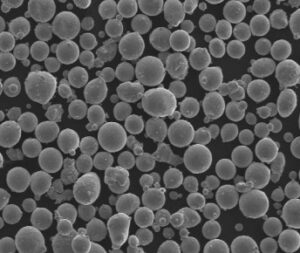

Comprender los distintos polvos metálicos utilizados en MMD es crucial para seleccionar el material adecuado para aplicaciones específicas. A continuación se ofrece una descripción detallada de diez modelos específicos de polvo metálico utilizados habitualmente en MMD, junto con sus composiciones y características.

| Modelo de polvo metálico | Composición | Propiedades | Caracteristicas |

|---|---|---|---|

| Titanio Ti-6Al-4V | 90% Titanio, 6% Aluminio, 4% Vanadio | Elevada relación resistencia/peso, resistencia a la corrosión | Ampliamente utilizado en el sector aeroespacial, biocompatible para implantes médicos |

| Acero inoxidable 316L | Hierro, cromo, níquel, molibdeno | Excelente resistencia a la corrosión, gran tenacidad | Ideal para aplicaciones marinas y médicas |

| Aluminio AlSi10Mg | Aluminio, silicio, magnesio | Ligero, buenas propiedades térmicas | Adecuado para componentes de automoción y aeroespaciales |

| Inconel 718 | Níquel, cromo, hierro, niobio | Resistencia a altas temperaturas, buena resistencia a la oxidación | Se utiliza en turbinas de gas y motores de cohetes |

| Cromo-cobalto | Cobalto, cromo | Gran resistencia al desgaste y a la corrosión, biocompatible | Común en implantes dentales y ortopédicos |

| Acero para herramientas H13 | Hierro, Cromo, Molibdeno, Vanadio | Gran dureza y tenacidad | Se utiliza en moldes y matrices para el moldeo por inyección de plásticos |

| Cobre CuNi2SiCr | Cobre, níquel, silicio, cromo | Alta conductividad térmica y eléctrica | Se utiliza en componentes eléctricos e intercambiadores de calor |

| Acero martensítico envejecido (1.2709) | Hierro, níquel, cobalto, molibdeno | Resistencia ultra alta, buena tenacidad | Se utiliza en utillaje y piezas de alto rendimiento |

| Aleación de níquel 625 | Níquel, cromo, molibdeno, niobio | Excelente resistencia a la corrosión y a la oxidación | Ideal para procesos marinos y químicos |

| Bronce CuSn10 | Cobre, estaño | Buena resistencia al desgaste, fácil de moldear | Se utiliza en cojinetes, casquillos y esculturas artísticas |

Aplicaciones de Deposición de metal fundido (MMD)

La versatilidad del MMD lo hace adecuado para una amplia gama de aplicaciones. A continuación se muestra una tabla que resume las diversas aplicaciones del MMD en distintos sectores.

| Industria | Aplicaciones | Beneficios |

|---|---|---|

| Aeroespacial | Componentes del motor, piezas estructurales | Ligereza, alta resistencia, geometrías complejas |

| Automotor | Piezas del motor, componentes del chasis | Rendimiento mejorado, peso reducido, diseños personalizados |

| Médico | Implantes, instrumental quirúrgico | Biocompatibilidad, personalización, prototipado rápido |

| Marina | Hélices, componentes estructurales | Resistencia a la corrosión, durabilidad |

| Energía | Álabes de turbina, intercambiadores de calor | Resistencia a altas temperaturas, eficacia |

| Electrónica | Conectores, disipadores de calor | Alta conductividad, precisión |

| Herramientas | Moldes, matrices | Alta resistencia, resistencia al desgaste, precisión |

| Arte y joyería | Esculturas, joyería personalizada | Diseños intrincados, variedad de materiales |

| Equipamiento industrial | Componentes de máquinas, engranajes | Durabilidad, resistencia, soluciones a medida |

| Construcción | Elementos estructurales, fijaciones | Solidez, resistencia a la corrosión, formas complejas |

Especificaciones, tamaños, calidades y normas

Para garantizar la coherencia y la calidad de la MMD, se siguen normas, tamaños y grados específicos. En la tabla siguiente se describen estas especificaciones.

| Material | Especificaciones | Tamaños (mm) | Los grados | Normas |

|---|---|---|---|---|

| Titanio Ti-6Al-4V | ASTM B348, AMS 4911 | 1-50 | 5º curso | ASTM, AMS, ISO |

| Acero inoxidable 316L | ASTM A240, AMS 5507 | 0.5-100 | Grado 316L | ASTM, AMS, ISO |

| Aluminio AlSi10Mg | EN 1706, ISO 3522 | 0.5-50 | AlSi10Mg | EN, ISO |

| Inconel 718 | AMS 5662, ASTM B637 | 1-50 | UNS N07718 | AMS, ASTM |

| Cromo-cobalto | ASTM F75, ISO 5832-4 | 1-20 | CoCrMo | ASTM, ISO |

| Acero para herramientas H13 | ASTM A681, SAE J437 | 1-100 | H13 | ASTM, SAE |

| Cobre CuNi2SiCr | DIN 17670, ASTM B505 | 0.5-100 | CuNi2SiCr | DIN, ASTM |

| Acero martensítico envejecido (1.2709) | AMS 6514, DIN 1.2709 | 1-50 | Grado 300 | AMS, DIN |

| Aleación de níquel 625 | AMS 5599, ASTM B443 | 1-50 | UNS N06625 | AMS, ASTM |

| Bronce CuSn10 | ASTM B505, SAE J461 | 1-100 | CuSn10 | ASTM, SAE |

Proveedores y precios

Saber dónde abastecerse de polvos metálicos y su coste es vital para presupuestar y planificar en MMD. Aquí tiene una tabla con datos sobre proveedores y precios.

| Proveedor | Ubicación | Materiales disponibles | Precios (USD/kg) |

|---|---|---|---|

| EOS GmbH | Alemania | Ti-6Al-4V, 316L, AlSi10Mg, Inconel 718 | 150-400 |

| Tecnología Carpenter | EE.UU. | Cromo-cobalto, H13, acero martensítico envejecido | 200-500 |

| Sandvik | Suecia | 316L, CuNi2SiCr, Inconel 625 | 100-300 |

| AP&C | Canadá | Ti-6Al-4V, 316L, AlSi10Mg | 180-350 |

| GKN Hoeganaes | EE.UU. | Bronce CuSn10, 316L, Acero martensítico envejecido | 120-400 |

| Praxair | EE.UU. | Ti-6Al-4V, 316L, Inconel 718, CuNi2SiCr | 200-450 |

| Höganäs AB | Suecia | Aceros inoxidables, aceros para herramientas, bronces | 150-400 |

| Tecnología LPW | REINO UNIDO | 316L, AlSi10Mg, Inconel 625 | 180-360 |

| Arcam AB | Suecia | Ti-6Al-4V, CoCrMo, Inconel 718 | 250-500 |

| Sistemas de plasma Tekna | Canadá | 316L, Ti-6Al-4V, Inconel 718 | 200-450 |

Ventajas y limitaciones del MMD

Cada tecnología tiene sus pros y sus contras. Aquí tienes una comparación detallada de las ventajas y limitaciones de la MMD.

| Aspecto | Ventajas | Limitaciones |

|---|---|---|

| Precisión | Alta precisión en la creación de geometrías complejas | Requiere un control y un calibrado precisos |

| Propiedades de los materiales | Excelentes propiedades mecánicas y rendimiento | Limitado a metales y aleaciones específicos |

| Personalización | Diseños altamente personalizables | La complejidad del diseño puede aumentar el coste y el tiempo |

| Velocidad | Producción más rápida de lotes pequeños y medianos | Más lento para la producción a gran escala |

| Coste | Menor desperdicio de material, rentable para prototipos | Elevada inversión inicial en equipos |

| Resistencia y durabilidad | Produce piezas resistentes y duraderas | Algunos materiales pueden requerir tratamiento posterior |

| Sostenibilidad | Residuos mínimos, materiales reciclables | Proceso de alto consumo energético |

| Versatilidad | Amplia gama de aplicaciones industriales | No apto para todo tipo de componentes |

| Integración | Puede integrarse con otros procesos de fabricación | Requiere conocimientos y habilidades especializados |

| Innovación | Permite diseños innovadores y prototipos rápidos | Limitado por los avances tecnológicos actuales |

Características clave de Deposición de metal fundido (MMD)

Exploremos las características clave de la MMD que la convierten en un proceso de fabricación único y valioso.

Precisión y exactitud

Una de las características más destacadas del MMD es su precisión. Al depositar el metal fundido capa por capa, el MMD puede lograr detalles intrincados que los métodos tradicionales podrían pasar por alto. Este alto nivel de precisión es esencial para sectores en los que la más mínima desviación puede provocar problemas importantes, como el aeroespacial o el médico.

Versatilidad de materiales

El MMD es compatible con una gran variedad de metales y aleaciones, cada uno de los cuales ofrece propiedades únicas. Tanto si se trata de la elevada relación resistencia-peso del titanio como de la excelente resistencia a la corrosión del acero inoxidable, el MMD puede satisfacer diversas necesidades, lo que lo convierte en una técnica de fabricación muy versátil.

Resistencia y durabilidad

Los componentes producidos a través de MMD son conocidos por su resistencia y durabilidad superiores. Esto es especialmente beneficioso en industrias como la automovilística y la aeroespacial, donde las piezas están sometidas a condiciones extremas y deben mantener su integridad a lo largo del tiempo.

Personalización y flexibilidad

El MMD permite una personalización significativa, lo que permite a los fabricantes producir piezas adaptadas a requisitos específicos. Esta flexibilidad es inestimable en aplicaciones que requieren soluciones a medida, como implantes médicos personalizados o componentes aeroespaciales especializados.

Eficiencia y sostenibilidad

El MMD es un proceso eficiente que minimiza los residuos, ya que sólo utiliza el material necesario para crear la pieza. Además, muchos de los materiales utilizados en la MMD son reciclables, lo que contribuye a la sostenibilidad del proceso de fabricación.

Preguntas más frecuentes

¿Qué es el depósito de metal fundido (MMD)?

P: ¿Qué es exactamente el depósito de metal fundido (MMD)?

R: La deposición de metal fundido (MMD) es un proceso de fabricación aditiva que construye piezas metálicas capa a capa utilizando metal fundido. Permite obtener geometrías precisas y complejas y componentes de alto rendimiento.

¿Cómo se compara el MMD con otros métodos de fabricación aditiva?

P: ¿En qué se diferencia el MMD de otras técnicas de impresión 3D?

R: A diferencia de otros métodos de fabricación aditiva que pueden utilizar plástico o resina, el MMD utiliza metal, lo que proporciona una resistencia y durabilidad superiores. Es especialmente útil para aplicaciones que requieren piezas metálicas de alto rendimiento.

¿Qué materiales pueden utilizarse en la MMD?

P: ¿Qué tipos de metales y aleaciones se utilizan habitualmente en la MMD?

R: Los metales más utilizados en MMD son el titanio Ti-6Al-4V, el acero inoxidable 316L, el aluminio AlSi10Mg, el Inconel 718 y el cromo-cobalto, entre otros. Cada material ofrece propiedades únicas adecuadas para diferentes aplicaciones.

¿Cuáles son las ventajas de utilizar MMD?

P: ¿Por qué debería plantearme utilizar MMD para la fabricación?

R: El MMD ofrece alta precisión, excelentes propiedades de los materiales, personalización, eficiencia y sostenibilidad. Es especialmente beneficioso para producir piezas complejas y de alto rendimiento.

¿Existe alguna limitación para el MMD?

P: ¿Cuáles son los inconvenientes o limitaciones del MMD?

R: Aunque el MMD es muy versátil y preciso, su instalación puede resultar costosa y requiere conocimientos especializados. Además, puede no ser adecuado para todos los tipos de componentes y algunos materiales pueden necesitar un tratamiento posterior.

¿Cómo puedo empezar a utilizar MMD?

P: ¿Qué necesito para empezar a utilizar MMD en mis proyectos?

R: Para empezar con el MMD, necesitará acceso a una máquina MMD, los polvos metálicos adecuados y conocimientos sobre el proceso. Asociarse con proveedores y fabricantes experimentados también puede ayudar a agilizar la adopción del MMD.

¿Dónde puedo conseguir polvos metálicos para MMD?

P: ¿Dónde puedo comprar polvos metálicos para MMD y qué debo tener en cuenta?

R: Los polvos metálicos para MMD pueden obtenerse de proveedores como EOS GmbH, Carpenter Technology y Sandvik. A la hora de elegir, tenga en cuenta factores como las propiedades del material, el coste y la fiabilidad del proveedor.