1. Introducción

polvo inconel 718 es un polvo de superaleación de alto rendimiento que ha ganado gran popularidad en diversos sectores. Gracias a sus excepcionales propiedades y versatilidad, se ha convertido en un material de referencia para aplicaciones que requieren fuerza, durabilidad y resistencia a condiciones extremas. Este artículo explora el mundo del polvo de Inconel 718, profundizando en sus propiedades, aplicaciones, métodos de fabricación, ventajas, limitaciones y tendencias futuras.

2. ¿Qué es el polvo de Inconel 718?

El polvo de Inconel 718 es una forma en polvo de Inconel 718, una superaleación a base de níquel conocida por sus excelentes propiedades mecánicas y su resistencia a la corrosión, la oxidación y las altas temperaturas. Se compone principalmente de níquel, cromo y molibdeno, con pequeñas cantidades de otros elementos como hierro, niobio y titanio. Su forma en polvo facilita su manipulación y permite técnicas de fabricación avanzadas como la fabricación aditiva.

3. Propiedades del polvo de Inconel 718

3.1 Alta resistencia y durabilidad

El polvo de Inconel 718 presenta una resistencia y durabilidad notables, lo que lo hace adecuado para aplicaciones exigentes. Su elevada resistencia a la tracción, la fatiga y la rotura permite que los componentes fabricados con este polvo soporten cargas y tensiones mecánicas extremas.

3.2 Resistencia a la corrosión y a la oxidación

Una de las características más destacadas del polvo de Inconel 718 es su excepcional resistencia a la corrosión y la oxidación. Es resistente a entornos corrosivos, como ácidos, soluciones alcalinas y entornos marinos. Además, mantiene su integridad incluso a temperaturas elevadas, lo que lo hace adecuado para aplicaciones de alta temperatura.

3.3 Resistencia a la temperatura

El polvo de Inconel 718 conserva sus propiedades mecánicas tanto a bajas como a altas temperaturas, lo que lo convierte en una opción fiable para aplicaciones en las que las variaciones de temperatura son significativas. Puede soportar temperaturas que van desde niveles criogénicos hasta 704°C (1300°F), sin comprometer su rendimiento.

3.4 Resistencia a la fatiga y a la fluencia

Gracias a su excelente resistencia a la fatiga y a la fluencia, el polvo de Inconel 718 se utiliza ampliamente en aplicaciones que implican cargas cíclicas y una exposición prolongada a altas temperaturas. Resiste la deformación y mantiene su integridad estructural incluso en condiciones extremas.

3.5 Soldabilidad

El polvo de Inconel 718 ofrece una buena soldabilidad, lo que permite fabricar componentes complejos mediante diversas técnicas de soldadura. Puede unirse fácilmente con otros materiales para crear estructuras híbridas, lo que amplía sus posibilidades de aplicación.

4. Aplicaciones del polvo de Inconel 718

El polvo de Inconel 718 encuentra aplicaciones en una amplia gama de industrias debido a sus excepcionales propiedades y fiabilidad. Algunas aplicaciones notables incluyen:

4.1 Industria aeroespacial

La industria aeroespacial utiliza ampliamente el polvo de Inconel 718 para fabricar componentes de motores de turbina, motores de cohetes y piezas estructurales de aeronaves. Su capacidad para soportar altas temperaturas, corrosión y tensiones mecánicas lo convierten en la opción preferida para componentes críticos de aeronaves.

4.2 Industria del automóvil

En la industria del automóvil, el polvo de Inconel 718 se emplea en sistemas de escape, turbocompresores y otros componentes de alta temperatura. Su solidez, resistencia al calor y resistencia a la corrosión contribuyen a mejorar el rendimiento y la durabilidad en las exigentes aplicaciones de automoción.

4.3 Industria del petróleo y el gas

El polvo de Inconel 718 se utiliza ampliamente en la industria del petróleo y el gas para herramientas de fondo de pozo, componentes de boca de pozo y válvulas. Su resistencia a entornos corrosivos, altas temperaturas y condiciones de alta presión lo convierten en un material ideal para entornos difíciles de exploración y producción de petróleo y gas.

4.4 Generación de energía

El polvo de Inconel 718 se utiliza en equipos de generación de energía como turbinas de gas, turbinas de vapor y reactores nucleares. Su capacidad para soportar temperaturas extremas, diferenciales de presión y entornos corrosivos garantiza un rendimiento fiable y una larga vida útil en aplicaciones de generación de energía.

4.5 Industria médica

En la industria médica, el polvo de Inconel 718 se emplea para implantes quirúrgicos, prótesis e instrumentos médicos. Su biocompatibilidad, solidez y resistencia a la corrosión lo convierten en un material adecuado para aplicaciones médicas críticas en las que la durabilidad y la compatibilidad con el cuerpo humano son cruciales.

5. Métodos de fabricación del polvo de Inconel 718

El polvo de Inconel 718 puede producirse mediante varios métodos de fabricación, cada uno de los cuales ofrece ventajas y consideraciones únicas. Los métodos comunes incluyen:

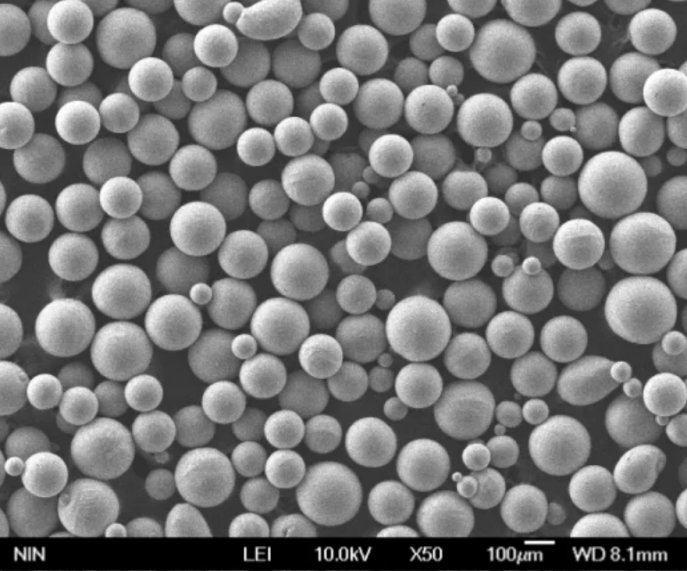

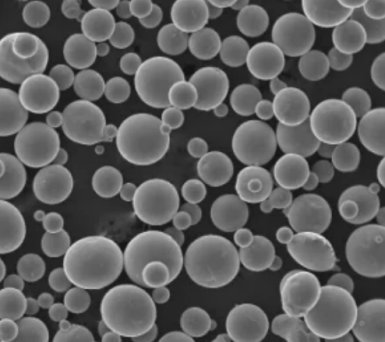

5.1 Atomización de gases

La atomización con gas consiste en fundir la aleación y luego atomizarla utilizando una corriente de gas a alta presión. Las partículas de polvo resultantes tienen forma esférica y presentan una excelente fluidez, lo que las hace adecuadas para diversas técnicas de fabricación.

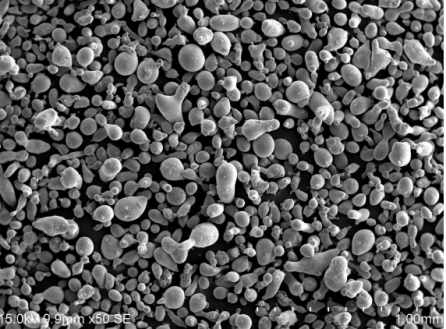

5.2 Atomización por plasma

En la atomización por plasma, se utiliza un arco eléctrico para fundir la aleación y una corriente de gas a alta velocidad atomiza el material fundido. Las partículas de polvo resultantes tienen una estructura dendrítica y pueden personalizarse para aplicaciones específicas.

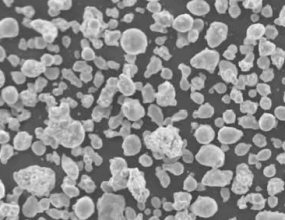

5.3 Atomización del agua

La atomización con agua consiste en fundir la aleación y luego atomizarla con chorros de agua. Este método produce partículas de forma irregular que suelen utilizarse en aplicaciones en las que se desea mejorar las propiedades mecánicas.

5.4 Aleación mecánica

La aleación mecánica combina polvos elementales de la aleación, que luego se muelen juntos para crear una mezcla homogénea. El polvo resultante puede presentar propiedades mejoradas, como un tamaño de grano fino y una mayor resistencia mecánica.

5.5 Fabricación aditiva

La fabricación aditiva, también conocida como impresión 3D, es un método revolucionario para producir componentes utilizando polvo de Inconel 718. Esta técnica permite crear geometrías complejas con un control preciso, lo que permite a diseñadores e ingenieros dar rienda suelta a su creatividad.

6. Ventajas del polvo de Inconel 718

La utilización de polvo de Inconel 718 para la fabricación avanzada ofrece varias ventajas:

6.1 Libertad de diseño

El polvo de Inconel 718 permite crear geometrías complejas y diseños intrincados que no son factibles con las técnicas de fabricación tradicionales. Esta libertad de diseño permite a los ingenieros optimizar el rendimiento y la funcionalidad de los componentes.

6.2 Ahorro de costes

La fabricación aditiva con polvo de Inconel 718 puede suponer un ahorro de costes al reducir el desperdicio de material. La capacidad de construir componentes capa por capa minimiza la necesidad de un mecanizado exhaustivo y reduce el consumo de material.

6.3 Creación rápida de prototipos

El polvo de Inconel 718 y la fabricación aditiva permiten la creación rápida de prototipos, lo que permite a los diseñadores iterar y probar los diseños con rapidez. Esto acelera el ciclo de desarrollo del producto y facilita la innovación y la mejora continua.

6.4 Reducción de residuos

Los métodos de fabricación tradicionales suelen generar cantidades significativas de material de desecho debido a los procesos sustractivos. Sin embargo, con el polvo de Inconel 718 y la fabricación aditiva, el proceso de producción es más eficiente, lo que se traduce en una reducción de los residuos. El polvo se deposita de forma selectiva, minimizando el uso de material y reduciendo al mínimo el impacto medioambiental.

6.5 Geometrías complejas

El polvo de Inconel 718, cuando se utiliza en la fabricación aditiva, permite la producción de geometrías intrincadas y complejas que son difíciles o imposibles de conseguir con los métodos tradicionales. Esto abre nuevas posibilidades para el diseño y la funcionalidad de los componentes.

7. Limitaciones del polvo de Inconel 718

Aunque el polvo de Inconel 718 ofrece numerosas ventajas, también tiene algunas limitaciones que deben tenerse en cuenta:

7.1 Coste elevado

El polvo de Inconel 718 es relativamente caro en comparación con los materiales de fabricación tradicionales. El coste del polvo, unido al equipo especializado y a las técnicas de procesamiento necesarias, puede aumentar el coste total de fabricación.

7.2 Manipulación de materiales

Debido a su alta densidad y sensibilidad al oxígeno y la humedad, el polvo de Inconel 718 requiere una manipulación y almacenamiento cuidadosos para evitar la contaminación y mantener sus propiedades. A menudo son necesarios equipos e instalaciones especializados para garantizar una manipulación adecuada del material.

7.3 Acabado superficial

Los componentes fabricados con polvo de Inconel 718 pueden tener un acabado superficial más rugoso que los producidos con métodos tradicionales. Para conseguir la calidad superficial deseada, pueden ser necesarios pasos adicionales de postprocesado, como el mecanizado o el pulido.

7.4 Retos del postprocesado

Los componentes de polvo de Inconel 718 pueden requerir etapas adicionales de postprocesado, como el tratamiento térmico o el alivio de tensiones, para optimizar sus propiedades mecánicas y eliminar las tensiones residuales. Estos pasos de postprocesamiento añaden complejidad y tiempo al proceso de fabricación.

7.5 Impacto medioambiental

La producción de polvo de Inconel 718 y el proceso de fabricación aditiva tienen implicaciones medioambientales. El consumo de energía, las emisiones y los residuos generados durante las fases de producción y postprocesamiento deben gestionarse cuidadosamente para minimizar el impacto medioambiental.

8. Tendencias y desarrollos futuros

El campo del polvo de Inconel 718 y la fabricación aditiva evoluciona continuamente. Algunas tendencias y desarrollos clave a tener en cuenta son:

- Mejora de la calidad del polvo: La investigación continua tiene como objetivo mejorar la calidad, consistencia y fluidez del polvo, permitiendo procesos de fabricación más fiables y eficientes.

- Optimización de materiales: Los investigadores están explorando el uso de elementos de aleación y técnicas de tratamiento térmico para mejorar las propiedades mecánicas y el rendimiento de los componentes en polvo de Inconel 718.

- Optimización del proceso: Los esfuerzos en curso se centran en la optimización de los parámetros del proceso de fabricación aditiva para mejorar la calidad de construcción, reducir los defectos y mejorar la eficiencia general.

- Nuevas aplicaciones: A medida que aumenta la comprensión del polvo de Inconel 718 y la fabricación aditiva, se espera que surjan nuevas aplicaciones e industrias, ampliando el alcance y el impacto de esta tecnología de fabricación avanzada.

- Iniciativas de sostenibilidad: La industria trabaja activamente en el desarrollo de prácticas sostenibles, como el reciclaje y la reutilización de polvos y la optimización del consumo de energía, para minimizar la huella medioambiental de la fabricación de polvo de Inconel 718.

9. Conclusión

El polvo de Inconel 718 es un material extraordinario que ha revolucionado la fabricación avanzada. Sus excepcionales propiedades, como alta resistencia, resistencia a la corrosión, resistencia a la temperatura y soldabilidad, lo convierten en la opción preferida para sectores como el aeroespacial, la automoción, el petróleo y el gas, la generación de energía y el médico. Aunque ofrece varias ventajas, como la libertad de diseño y el ahorro de costes, también tiene limitaciones y requiere una cuidadosa manipulación del material y consideraciones posteriores al procesamiento. A medida que avanzan la investigación y el desarrollo, el futuro del polvo de Inconel 718 y la fabricación aditiva se presenta prometedor, con continuos avances y nuevas aplicaciones en el horizonte.

preguntas frecuentes

1. El polvo de Inconel 718, ¿es adecuado para aplicaciones de alta temperatura?

Sí, el polvo de Inconel 718 presenta una excelente resistencia a la temperatura y puede soportar altas temperaturas sin comprometer sus propiedades mecánicas.

2. ¿Se puede soldar el polvo de Inconel 718?

Sí, el polvo de Inconel 718 ofrece una buena soldabilidad, lo que permite la fabricación de componentes complejos mediante diversas técnicas de soldadura.

3. ¿Cuáles son las principales industrias que utilizan polvo de Inconel 718?

El polvo de Inconel 718 se utiliza en sectores como el aeroespacial, la automoción, el petróleo y el gas, la generación de energía y la medicina.

4. ¿Cuáles son las ventajas de utilizar polvo de Inconel 718 para la fabricación aditiva?

El uso de polvo de Inconel 718 para la fabricación aditiva ofrece ventajas como la libertad de diseño, el ahorro de costes, la creación rápida de prototipos, la reducción de residuos y la capacidad de crear geometrías complejas.

5. ¿Cómo se produce el polvo de Inconel 718?

El polvo de Inconel 718 puede producirse mediante métodos como la atomización con gas, la atomización con plasma, la atomización con agua, la aleación mecánica y la fabricación aditiva (impresión 3D). Cada método tiene sus propias ventajas y consideraciones.