Aleaciones de titanio en polvo se han convertido en el material de referencia para una amplia gama de industrias, apreciadas por su excepcional relación resistencia-peso, su excelente resistencia a la corrosión y su alta biocompatibilidad. Pero, ¿cómo se transforman estas aleaciones milagrosas de materias primas en los finos polvos metálicos utilizados en técnicas de fabricación aditiva (AM) como la impresión 3D? Abróchese el cinturón, porque vamos a adentrarnos en el fascinante mundo de los métodos de preparación del polvo de aleaciones de titanio.

Un vistazo a las maravillas del polvo metálico

Antes de adentrarnos en los detalles de los métodos de producción, conozcamos a algunos de los principales actores del sector de las aleaciones de titanio en polvo. A continuación presentamos diez modelos distintos de polvo metálico, cada uno con propiedades y aplicaciones únicas:

| Modelo de polvo metálico | Descripción | Aplicaciones |

|---|---|---|

| Ti-6Al-4V ELI | El caballo de batalla de la industria, conocido por su excelente equilibrio entre resistencia, ductilidad y biocompatibilidad. | Componentes aeroespaciales, implantes biomédicos, artículos deportivos |

| Ti-6Al-4V | Una alternativa más económica al grado ELI, que ofrece un contenido de oxígeno ligeramente inferior. | Componentes industriales, equipos de procesamiento químico |

| Gr-2 Titanio | Titanio comercialmente puro, conocido por su conformabilidad y soldabilidad superiores. | Equipos de tratamiento químico, intercambiadores de calor |

| Ti-5Al-5Mo-5V-3Fe | Aleación de alta resistencia que presenta una excepcional resistencia a la fluencia a temperaturas elevadas. | Componentes de motores de aviación, implantes médicos |

| Polvos de aleación Beta Ti | Ofrecen una conformabilidad superior a las aleaciones alfa-beta, ideal para geometrías complejas. | Implantes biomédicos, componentes aeroespaciales |

| Polvos de forma casi neta (NNS) | Polvos prealeados y preformados, que reducen al mínimo las necesidades de tratamiento posterior. | Implantes médicos y dentales, componentes aeroespaciales |

| Carburo de titanio (TiC) | Polvo cerámico extremadamente duro y resistente al desgaste. | Herramientas de corte, placas de desgaste, moldes |

| Titanio Aluminio (TiAl) | Aleaciones de alta temperatura conocidas por su excepcional solidez y resistencia a la oxidación. | Componentes de motores a reacción, piezas de automoción de alto rendimiento |

| Níquel-Titanio (NiTi) | Aleaciones con memoria de forma que presentan propiedades superelásticas únicas. | Productos sanitarios, alambres de ortodoncia |

| Cobre-Titanio (CuTi) | Aleaciones de alta conductividad ideales para aplicaciones eléctricas. | Disipadores térmicos, conectores eléctricos |

Cada uno de estos modelos de polvo metálico posee una combinación específica de propiedades, lo que los hace adecuados para una amplia gama de aplicaciones. A medida que exploremos los métodos de producción, comprenderá mejor cómo influye en estas propiedades la técnica elegida.

Métodos de producción para Aleaciones de titanio en polvo

Ahora, vamos a desvelar la magia que se esconde tras la creación de estos versátiles polvos. Aquí exploraremos tres métodos destacados:

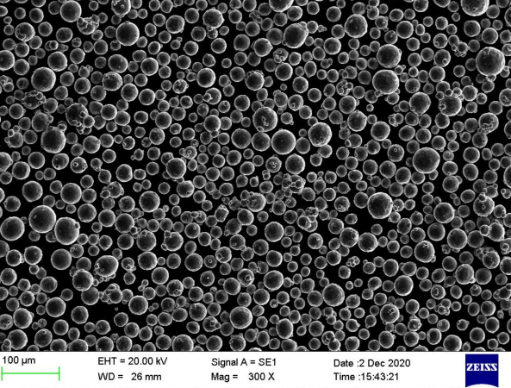

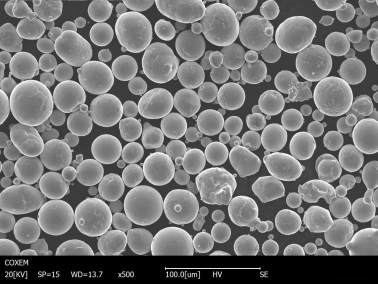

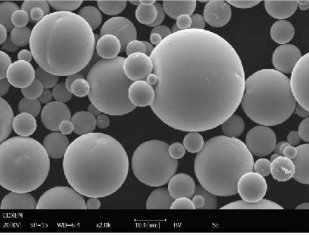

- Atomización al vacío (VA): Imagine una aleación de titanio fundido que se vierte a través de una corriente de alta velocidad de gas inerte (como argón o helio) dentro de una cámara de vacío. Este rápido proceso de enfriamiento rompe el metal fundido en finas partículas esféricas: ¡nuestro codiciado polvo de aleación de titanio! El VA ofrece un excelente control sobre el tamaño y la morfología del polvo, por lo que resulta ideal para las exigentes aplicaciones de AM.

- Electrólisis: Este método consiste en disolver titanio y elementos de aleación en un baño de sales fundidas. Aplicando una corriente eléctrica, los metales disueltos se depositan en un cátodo (electrodo negativo) en forma de masa esponjosa. A continuación, este material se tritura y se muele hasta obtener un polvo fino. La electrólisis produce polvos de gran pureza, pero puede requerir etapas de procesamiento adicionales para conseguir un tamaño de partícula y una morfología óptimos.

- Método de rectificado mecánico: Esta técnica consiste en la molienda por bolas: piense en una máquina agitadora de alta energía llena de bolas de metal y trozos de aleación de titanio. La intensa colisión y fricción entre las bolas y los trozos descompone el material en un polvo fino. Aunque es rentable, este método suele dar lugar a partículas de forma irregular y puede introducir la contaminación de los medios de molienda.

Consideraciones clave para cada método:

Cada método de producción tiene sus propias ventajas y limitaciones. He aquí una rápida comparación para ayudarle a navegar por las opciones:

| Característica | Atomización al vacío (VA) | Electrólisis | Método de rectificado mecánico |

|---|---|---|---|

| Pureza del polvo | Alta | Más alto | Moderado |

| Forma de las partículas | Esférica | Irregular | Irregular |

| Control del tamaño de las partículas | Excelente | Bien | Moderado |

| Coste de producción | Alta | Moderado | Bajo |

| Aplicaciones | Aplicaciones AM exigentes | Componentes de gran pureza | Aplicaciones sensibles a los costes |

La elección del método de producción adecuado depende en gran medida de las características deseadas del producto final y de las limitaciones presupuestarias. Por ejemplo, si necesita polvo esférico de gran pureza para componentes aeroespaciales de misión crítica, la atomización en vacío puede ser la opción preferida. Sin embargo, para aplicaciones menos exigentes en las que el coste es una preocupación importante, los polvos molidos mecánicamente podrían ser una opción viable.

Exploración de técnicas adicionales

El mundo de la preparación de polvos de aleaciones de titanio va más allá de los tres métodos principales comentados anteriormente. He aquí algunas técnicas adicionales que responden a necesidades específicas:

- Proceso hidruro-deshidruro (HDH): Este método consiste en convertir la esponja de titanio en polvo de hidruro de titanio, seguido de una deshidratación para eliminar el hidrógeno y obtener un polvo fino de titanio. Los polvos HDH ofrecen una excelente fluidez, lo que los hace ideales para procesos como el moldeo por inyección de metales (MIM).

- Técnica del electrodo rotatorio de plasma (PEROT): Esta avanzada técnica utiliza un electrodo giratorio fundido por una antorcha de plasma dentro de una cámara de vacío. A continuación, las gotas de metal fundido son expulsadas por la fuerza centrífuga, solidificándose rápidamente en polvos finos y esféricos. PEROT es conocido por producir polvos de alta calidad con un excelente control del tamaño y la morfología.

- Polvo para fabricación aditiva (AM) por fusión por haz de electrones (EBM): La EBM es una técnica de AM en sí misma, pero el polvo sobrante del proceso puede reciclarse y reutilizarse para posteriores construcciones de AM. Este polvo reciclado ofrece una solución rentable para determinadas aplicaciones.

Elegir la herramienta adecuada para el trabajo

Una vez seleccionado el método de producción, es fundamental tener en cuenta las especificaciones y normas específicas del polvo de aleación de titanio elegido. He aquí un desglose de los factores clave a tener en cuenta:

- Distribución del tamaño de las partículas (PSD): El tamaño y la distribución de las partículas de polvo influyen significativamente en la fluidez, la densidad de empaquetamiento y las propiedades finales de la pieza fabricada aditivamente. Las distintas técnicas de AM pueden tener requisitos de PSD específicos.

- Química de polvos: La composición exacta del polvo de aleación, incluidos los oligoelementos como el oxígeno, el nitrógeno y el hidrógeno, desempeña un papel vital en las propiedades mecánicas y el rendimiento de la pieza final. Es esencial cumplir estrictamente las normas del sector, como las especificaciones de ASTM International (ASTM).

- Fluidez del polvo: Los polvos con buena fluidez son más fáciles de manipular y procesar en los equipos de AM, lo que se traduce en una calidad de fabricación uniforme. Las pruebas estandarizadas miden la fluidez para garantizar que el polvo cumple los requisitos de la técnica de AM elegida.

- Superficie: El área superficial de las partículas de polvo influye en factores como la reactividad y el comportamiento de sinterización. Comprender las características del área superficial es crucial para optimizar el proceso de AM.

Si tiene en cuenta estas especificaciones y respeta las normas pertinentes, podrá estar seguro de que utiliza el polvo de aleación de titanio óptimo para su aplicación específica.

Proveedores y precios

La búsqueda del polvo de aleación de titanio perfecto no termina en el método de producción o las especificaciones. Es igualmente importante asociarse con un proveedor de confianza que ofrezca polvos de alta calidad a precios competitivos. He aquí algunos factores a tener en cuenta a la hora de elegir un proveedor:

- Variedad de polvos: ¿Ofrece el proveedor una amplia gama de aleaciones de titanio en polvo para satisfacer sus necesidades específicas?

- Control de calidad: ¿Dispone el proveedor de un sólido sistema de control de calidad para garantizar una calidad constante del polvo?

- Asistencia técnica: ¿Puede el proveedor proporcionar conocimientos técnicos y orientación para ayudarle a seleccionar el polvo adecuado para su aplicación?

- Precios y plazos de entrega: ¿Son los precios competitivos y se ajustan a su presupuesto? ¿Cuáles son los plazos de entrega habituales para los pedidos de polvo?

Si investiga a fondo y tiene en cuenta estos factores, podrá encontrar un proveedor fiable que le proporcione los polvos de aleación de titanio de alta calidad que necesita para su proyecto.

los pros y los contras de Aleaciones de titanio en polvo

Aunque los polvos de aleaciones con base de titanio ofrecen un sinfín de ventajas para las aplicaciones de AM, es esencial reconocer sus limitaciones. He aquí una perspectiva equilibrada que le ayudará a tomar decisiones con conocimiento de causa:

Ventajas:

- Excelentes propiedades del material: Las aleaciones con base de titanio poseen una excelente relación resistencia-peso, resistencia a la corrosión y biocompatibilidad, lo que las hace ideales para aplicaciones exigentes.

- Libertad de diseño: Las técnicas de AM permiten crear geometrías complejas con polvos de aleaciones a base de titanio, ampliando los límites de la fabricación tradicional.

- Aligeramiento: La capacidad de crear componentes ligeros y de alta resistencia utilizando polvos de aleaciones con base de titanio es una gran ventaja en industrias como la aeroespacial y la automovilística.

- Reducción de residuos: La AM con polvos de aleaciones de titanio minimiza el desperdicio de material en comparación con las técnicas tradicionales de fabricación sustractiva.

Limitaciones:

- Coste elevado: Los polvos de aleaciones a base de titanio suelen ser más caros que otros polvos metálicos, lo que puede repercutir en el coste global del proyecto.

- Consideraciones de seguridad: El polvo de titanio es inflamable y requiere una manipulación cuidadosa para evitar incendios y explosiones.

- Disponibilidad limitada: En comparación con algunos otros polvos metálicos, los polvos de aleaciones a base de titanio pueden tener volúmenes de producción más bajos y plazos de entrega potencialmente más largos.

- Retos del proceso: Técnicas AM con polvos de aleaciones a base de titanio pueden ser más complejos y requerir equipos y conocimientos especializados en comparación con otros materiales.

Preguntas más frecuentes

He aquí algunas de las preguntas más frecuentes sobre los polvos de aleaciones de titanio, presentadas en un formato de FAQ claro y conciso:

| Pregunta | Respuesta |

|---|---|

| ¿Cuáles son los distintos tipos de aleaciones de titanio en polvo disponibles? | Hay una gran variedad, como Ti-6Al-4V (varios grados), titanio Gr-2, aleaciones de alta temperatura e incluso variantes de aleaciones cerámicas y con memoria de forma. Cada una ofrece propiedades únicas para aplicaciones específicas. |

| ¿Qué factores influyen en la elección del método de producción de los polvos de aleaciones a base de titanio? | El coste, la pureza deseada del polvo, el tamaño y la morfología de las partículas y los requisitos de la aplicación desempeñan un papel crucial. |

| ¿Cuáles son las principales especificaciones que hay que tener en cuenta a la hora de elegir una aleación de titanio en polvo? | La distribución del tamaño de las partículas, la química del polvo conforme a normas como la ASTM, la fluidez y la superficie son factores importantes. |

| Además del método de producción y las especificaciones, ¿qué más debo tener en cuenta a la hora de elegir un proveedor de polvo de aleación de titanio? | Busque un proveedor que ofrezca una gran variedad de polvos, con un sólido control de calidad, asistencia técnica, precios competitivos y plazos de entrega razonables. |

| ¿Cuáles son las mayores ventajas de utilizar polvos de aleaciones con base de titanio en la fabricación aditiva? | Excepcionales propiedades de los materiales, libertad de diseño para geometrías complejas, capacidad de aligeramiento y reducción de residuos en comparación con los métodos tradicionales. |

| ¿Hay que tener en cuenta alguna limitación a la hora de utilizar polvos de aleaciones a base de titanio? | Sí, factores como el coste más elevado, los problemas de seguridad debidos a la inflamabilidad, la disponibilidad limitada y las posibles dificultades del proceso exigen una cuidadosa consideración. |

Si se adentra en el fascinante mundo de los métodos de preparación del polvo de aleación de titanio, las especificaciones, los proveedores y los pros y contras asociados, estará en el buen camino para tomar decisiones informadas para su próximo proyecto de AM. Recuerde que el polvo adecuado, elegido con cuidado, puede liberar el verdadero potencial de la fabricación aditiva y allanar el camino para avances innovadores en diversas industrias.

conocer más procesos de impresión 3D

Additional FAQs: Preparation method of Titanium-Based Alloy Powders

1) Which preparation method yields the most spherical Titanium-Based Alloy Powders for AM?

- Vacuum/gas atomization and Plasma Rotating Electrode Process (PREP/PEROT) produce the highest sphericity and lowest satellite content, ideal for LPBF/EBM. Mechanical grinding and HDH produce more irregular particles suited to MIM or press-and-sinter.

2) When should I choose Hydride–Dehydride (HDH) over atomization?

- Choose HDH for cost-sensitive applications, larger PSD cuts, or when targeting MIM/press–sinter routes. It provides good flow after conditioning but typically higher oxygen and irregular shape than atomized Ti-6Al-4V powders.

3) How do interstitials (O/N/H) differ by preparation method?

- PREP and high-quality gas atomization with inert pack-out achieve lower O/N/H; HDH and mechanical milling tend to increase oxygen due to larger specific surface and processing exposure. For ELI grades, target O ≤ 0.12–0.13 wt% per ASTM F3001.

4) Can recycled EBM/LPBF powder be blended back into virgin Titanium-Based Alloy Powders?

- Yes, under a controlled reuse plan: sieve, test O/N/H and PSD tails, cap blend ratios (e.g., 20–50% recycled depending on specs), and maintain digital lot genealogy. Follow ISO/ASTM 52907 guidance.

5) What particle size distributions are typical by method?

- LPBF: 15–45 µm (atomized/PREP). EBM: 45–105 µm (atomized/PREP). MIM: sub‑22 µm preferred (HDH or fine atomized). Mechanical grinding often needs classification to meet tight PSD windows.

2025 Industry Trends: Titanium-Based Alloy Powders

- Interstitial tightening: Aerospace/medical RFQs increasingly specify O ≤ 0.13 wt% for Ti‑6Al‑4V ELI powders with documented inert handling.

- Vertical/transfer‑arc PREP: More suppliers adopt vertical bars and transfer‑arc torches to boost yield of 15–45 µm cuts and cut satellites.

- Sustainability and passports: Powder Environmental Product Declarations (EPDs) and digital passports tying PSD, O/N/H, and atomizer telemetry to build data are mainstream.

- Beta‑Ti expansion: Beta-rich powders (e.g., Ti‑5Al‑5Mo‑5V‑3Cr‑like families) gain adoption for higher toughness and formability in space/aero brackets.

- Cost control: Helium‑lean gas mixes and argon recirculation lower per‑kg costs without compromising morphology.

2025 Snapshot: Preparation Route Benchmarks for Titanium-Based Alloy Powders (Indicative)

| Atributo | Gas/Vacuum Atomization | PREP/PEROT | HDH | Mechanical Grinding |

|---|---|---|---|---|

| Typical PSD for LPBF (µm) | 15–45 | 15–45 | Needs classification; often finer for MIM | Broad; requires classification |

| Sphericity (mean) | 0.92–0.95 | 0.94–0.96 | 0.80–0.88 | 0.70–0.85 |

| Satellites (count %) | 1–3 | 0.8–2 | N/A (irregular) | N/A (irregular) |

| Oxygen in Ti‑6Al‑4V (wt%) | 0.13–0.16 (ELI 0.12–0.13) | 0.12–0.14 (ELI 0.12) | 0.16–0.22 | 0.18–0.25 |

| AM‑grade yield (15–45 µm, %) | 30–38 | 32–40 | Low without fine classification | Low without intensive classification |

| Cost (relative) | Alta | High–Premium | Medio | Bajo |

| Primary use cases | LPBF/EBM AM | LPBF/EBM AM (critical) | MIM, PM | PM, R&D, cost‑sensitive |

Sources:

- ISO/ASTM 52907 (metal powder feedstock), 52904 (LPBF of metals), 52920/52930 (quality/qualification): https://www.iso.org

- ASTM F2924 (Ti‑6Al‑4V), ASTM F3001 (Ti‑6Al‑4V ELI), F3301/F3302 (AM practice), E1019/E1409/E1447 (O/N/H): https://www.astm.org

- NIST AM‑Bench metrology resources: https://www.nist.gov/ambench

- SAE/AMS specs for AM titanium (e.g., AMS7015/7011): https://www.sae.org

Latest Research Cases

Case Study 1: Transfer‑Arc PREP to Meet ELI Oxygen Targets (2025)

Background: A hip implant producer struggled to meet O ≤ 0.13 wt% with conventional atomized Ti‑6Al‑4V ELI.

Solution: Adopted vertical, transfer‑arc PREP; added inert closed transfer and inline O2 sensors; tuned RPM/stand‑off for 15–45 µm LPBF cut; implemented digital powder passports.

Results: Oxygen 0.135→0.120 wt%; satellites reduced by 45%; first‑pass build yield +10%; fatigue life of coupons +18% after HIP and polish.

Case Study 2: HDH‑to‑MIM Route for Cost Reduction in Surgical Tools (2024)

Background: A medical tools OEM needed cost relief vs. fine atomized powders.

Solution: Qualified HDH Ti‑6Al‑4V powder with narrow sub‑22 µm classification; optimized binder and sinter cycle; applied post‑HIP for density.

Results: Powder cost −28% vs. fine GA; final density ≥99.2%; tensile strength matched spec; cosmetic surface improved after shot peen + electropolish.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “For Titanium-Based Alloy Powders, interstitial control and morphology from the preparation route directly translate to fatigue scatter—particularly in ELI grades.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Tying powder passports to in‑process monitoring is shortening qualification cycles; PSD tails and hollows from the preparation method are now traceable to porosity hot spots.”

- Dr. Laura G. Jensen, Director of Medical AM, Stryker (from public talks)

- “Graded porosity implants benefit most from low‑oxygen, high‑sphericity powders; consistent ELI feedstock is the foundation of reproducible osseointegration outcomes.”

Practical Tools/Resources

- ISO/ASTM standards for AM feedstock and processes: https://www.iso.org

- ASTM F2924/F3001, F3301/F3302, E1019/E1409/E1447 for titanium AM and O/N/H testing: https://www.astm.org

- NIST AM‑Bench datasets on powder morphology and porosity correlations: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and supplier discovery: https://senvol.com

- NFPA 484 combustible metal powder safety guidance

- OEM technical libraries (EOS, GE Additive, SLM Solutions, Velo3D) for titanium process parameters and PSD guidance

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs on preparation routes; introduced a 2025 benchmark table comparing routes; included two recent case studies (PREP ELI and HDH–MIM); added expert viewpoints; compiled practical standards/resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO tighten O/N/H limits, major PREP/GA technology updates affect PSD/sphericity, or EPD/passport requirements change buyer specifications