Introducción de polvo esférico de titanio

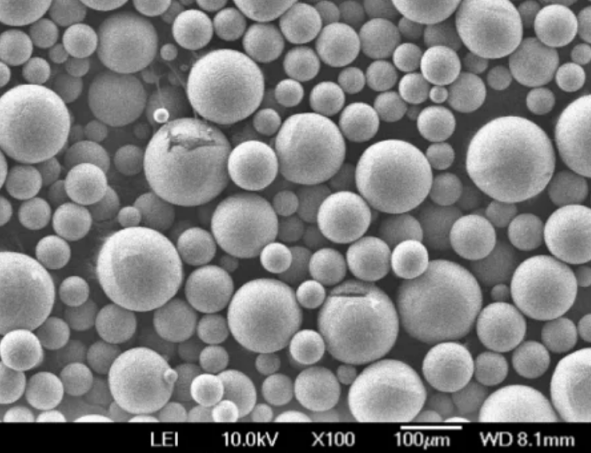

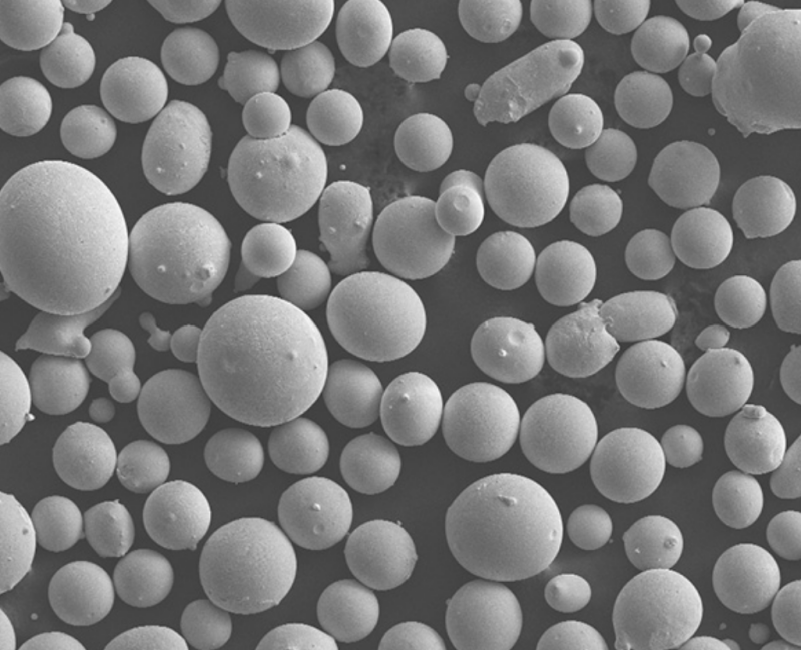

El polvo de titanio esférico es una forma de polvo de titanio puro con una morfología esférica y una distribución controlada del tamaño de las partículas. Ofrece una excelente fluidez, mezclabilidad y consistencia, lo que lo hace adecuado para procesos avanzados de fabricación de metales en todos los sectores.

Composición y características

Cuadro 1: Composición y características principales del polvo de titanio esférico

| Parámetro | Detalles |

|---|---|

| Composición química | >99% Titanio. Otros oligoelementos como nitrógeno, oxígeno, carbono e hidrógeno. |

| Forma de las partículas | Morfología muy esférica |

| Gama de tamaños de partículas | Normalmente 15-45 micras |

| Fluidez | Excelente gracias a su forma esférica |

| Densidad aparente | Alrededor de 2,7 g/cm3 |

| Densidad del grifo | Hasta 73% de densidad de titanio sólido, es decir, ~4 g/cm3 |

La distribución precisa del tamaño de las partículas, el contenido de oxígeno y nitrógeno, los caudales y la densidad de toma pueden personalizarse según los requisitos de la aplicación.

Proceso de fabricación

El polvo de titanio esférico se fabrica mediante métodos avanzados que consisten en fundir la materia prima de titanio, atomizar y solidificar rápidamente las gotas en partículas de polvo altamente esféricas:

- Atomización por plasma utiliza antorchas de plasma de alta energía y chorros de gas inerte

- Atomización de gas por inducción de electrodos (EIGA) se basa en electrodos fundidos por inducción

- Proceso de electrodos rotatorios (REP) genera corrientes de metal fundido a partir de puntas de electrodos de titanio giratorios

La clave es la solidificación rápida en atmósfera inerte, que da como resultado la pureza y la morfología esférica. El tamizado y la clasificación posteriores a la producción dan lugar a fracciones estrictas.

polvo esférico de titanio Aplicaciones y usos

Las propiedades únicas del polvo de titanio esférico lo hacen adecuado para:

Cuadro 2: Principales aplicaciones del polvo de titanio esférico

| Zona | Aplicaciones |

|---|---|

| Fabricación aditiva | Impresión 3D de implantes y componentes aeroespaciales mediante DMLS, SLM y EBM |

| Pulvimetalurgia | Prensado y sinterización para fabricar piezas de titanio para automóviles y aviones |

| Fundición a la cera perdida | Fabricación de moldes de inyección y utillaje |

| Biomédica | Estructuras porosas para injertos óseos |

| Pigmentos y catalizadores | Industria química y del plástico |

La alta pureza, fluidez, mezclabilidad y consistencia de la distribución del tamaño de las partículas permite un uso fiable de alto rendimiento en procesos de fabricación basados en polvo, como la impresión metálica en 3D.

Especificaciones

El titanio esférico se ajusta a especificaciones como ASTM B988 y ASTM F3049. Los valores típicos son:

Tabla 3: Especificaciones típicas del polvo de titanio esférico

| Parámetro | Especificación |

|---|---|

| Tamaño de partícula | 15-45 micras |

| Contenido de oxígeno | <0,20% |

| Contenido de nitrógeno | <0,05% |

| Contenido de hidrógeno | <0,015% |

| Densidad del grifo | Hasta 4 g/cm3 |

| Caudal | >25 s/50 g |

| Distribución del tamaño de las partículas | D10 > 20 micras; D90 < 63 micras |

Es posible personalizar propiedades como la densidad de toma, los caudales y el contenido de oxígeno y nitrógeno en función de los requisitos de la aplicación.

Precio de polvo esférico de titanio

Tabla 4: Precios del titanio esférico en polvo de los principales proveedores

| Proveedor | Precio por Kg |

|---|---|

| Polvos y revestimientos avanzados | $100-$200 |

| AP&C | $90-$180 |

| TLS Technik GmbH & Co | $120-$250 |

| Sandvik Osprey | $80-$220 |

Los precios dependen del volumen de los pedidos, los grados y las necesidades de personalización. Los grados de alta pureza para usos médicos tienen un precio superior. El polvo reciclado puede costar 50% menos, pero su calidad es inferior e irregular.

Comparación con alternativas

Cuadro 5: Ventajas e inconvenientes del polvo de titanio esférico

| Pros | Contras |

|---|---|

| Excelente fluidez y untabilidad | Coste más elevado que las variantes de aleación |

| Mezclas sin segregación | Proveedores mundiales limitados, oferta escasa |

| Permite imprimir piezas AM de alta densidad | Reactivo, requiere manipulación inerte |

| Propiedades isotrópicas | El postprocesamiento como HIP es imprescindible |

| Máxima relación resistencia-peso | Carece de propiedades de aleación de nicho |

A pesar de su mayor coste, el polvo de titanio esférico permite fabricar componentes de titanio más ligeros y resistentes en los sectores aeroespacial, de automoción, médico y de ingeniería en general, aplicaciones en las que propiedades como la resistencia a la corrosión y la biocompatibilidad son vitales.

preguntas frecuentes

¿Qué papel desempeña la forma de las partículas en los procesos de AM metálica?

La forma esférica conduce a capas de polvo uniformes y densas durante los métodos de fabricación aditiva como SLM y DMLS para minimizar la porosidad en las piezas de titanio impresas. El resultado es una mayor resistencia mecánica.

¿Cómo se consigue la densidad total en las piezas de titanio sinterizado?

El postratamiento de prensado isostático en caliente (HIP) en los compactos de titanio sinterizado es vital para eliminar los poros y huecos internos y alcanzar toda la densidad teórica. Esto maximiza la resistencia.

¿Existen riesgos para la salud asociados a la manipulación de polvo de titanio?

Como la mayoría de los polvos metálicos finos, las precauciones de manipulación son vitales ya que el polvo de titanio puede ser reactivo, explosivo o causar sensibilización cutánea/respiratoria. Se recomienda el uso de cajas de guantes de argón, equipo de protección.

conocer más procesos de impresión 3D

Frequently Asked Questions (FAQ)

1) What particle size distribution is best for Spherical Titanium Powder in AM vs. PM?

- AM (LPBF/SLM/EBM): typically 15–45 μm (sometimes 20–63 μm depending on OEM). PM press-and-sinter often prefers finer cuts (5–25 μm) to improve green density.

2) How do oxygen and nitrogen contents impact mechanical properties?

- Higher O/N increase strength/hardness but reduce ductility and fatigue life. For Ti-6Al-4V AM powders, many specs target O ≤0.15–0.20 wt% and N ≤0.05 wt% to balance elongation and toughness.

3) Gas atomization vs. plasma atomization vs. EIGA: which yields better Spherical Titanium Powder?

- Plasma atomization and EIGA typically deliver the highest sphericity and lowest satellite content, ideal for LPBF spreadability. Close-coupled gas atomization can be cost-effective but may require additional spheroidization/sieving.

4) Can Spherical Titanium Powder be reused in AM without compromising quality?

- Yes, with controlled sieving, oxygen monitoring (ASTM E1409/E1447), and blend-back rules. Many workflows achieve 5–10 cycles before blending with virgin powder; track PSD shift and flow (ASTM B213) to maintain consistency.

5) What post-processing is common for AM parts made from Spherical Titanium Powder?

- Stress relief, HIP to close porosity, and heat treatments per alloy (e.g., Ti‑6Al‑4V). Surface finishing (machining, shot peen, electropolish) and NDT (CT, dye penetrant) are used for critical components.

2025 Industry Trends: Spherical Titanium Powder

- Digital powder passports: Lot-level traceability for PSD (D10/D50/D90), O/N/H, flow, tap density, and reuse count accelerating cross-site qualifications.

- Sustainability gains: Inert gas recovery (Ar) and higher recycled feed content disclosures (5–20%) without compromising O/N specs.

- Higher throughput AM: Multi-laser systems and path optimization improving LPBF build rates by 20–50% for Ti‑6Al‑4V.

- Medical and aerospace focus: Tighter bioburden/EO sterilization workflows for medical-grade powders and stricter inclusion control for flight hardware.

- Coarse-cut growth: Expanded 45–106 μm cuts for EBM and cold spray, improving application reach beyond LPBF.

2025 KPI Snapshot for Spherical Titanium Powder (indicative ranges)

| Métrica | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Sphericity (AM grade) | 0.92–0.95 | 0.94–0.97 | Plasma/EIGA improvements |

| Oxygen (wt%, Ti‑6Al‑4V AM grade) | 0.10–0.20 | 0.08–0.18 | Better inert handling |

| Hall flow (spherical 15–45 μm) | 25–32 s/50 g | 22–28 s/50 g | ASTM B213 |

| Tap density (g/cm³, 15–45 μm) | 3.6–4.0 | 3.8–4.2 | Depends on PSD |

| LPBF build rate (cm³/h per laser) | 25–40 | 35–60 | OEM notes, multi‑laser |

| Reuse cycles before blend | 3–6 | 5-10 | With digital passports |

References: ASTM B213/B212/B703; ASTM E1409 (O/N), E1447 (H); ISO/ASTM 52907; OEM application notes (EOS, SLM Solutions, GE Additive); NIST AM‑Bench

Latest Research Cases

Case Study 1: Improving LPBF Yield with Low‑Oxygen Spherical Titanium Powder (2025)

Background: An orthopedic OEM experienced variable elongation in Ti‑6Al‑4V ELI acetabular cups due to powder reuse.

Solution: Implemented digital powder passports, tightened O spec from 0.18 to 0.13 wt% max, added inline oxygen monitoring and tighter sieving (20–63 μm). Post‑HIP and surface finishing standardized.

Results: Elongation Cpk improved 0.9 → 1.5; CT‑detected porosity reduced by 35%; first‑pass yield +12%; no change in build rate.

Case Study 2: EIGA Spherical Titanium Powder for Thin‑Wall Aerospace Brackets (2024)

Background: An aero supplier needed consistent layer spread for 0.8–1.2 mm walls in Ti‑6Al‑4V.

Solution: Switched to EIGA powder (D50 ≈ 35 μm, sphericity >0.96), optimized recoater speed and stripe rotation, applied HIP and machining.

Results: Lack‑of‑fusion defects −42%; as‑built density +0.4% absolute; bracket mass −9% via topology optimization; lead time −30% vs prior workflow.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “For Spherical Titanium Powder, oxygen and hydrogen control verified by standardized methods is pivotal to predictable fatigue life in AM parts.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “In 2025 we see parameter portability and digital material passports making titanium AM scalable for serial aerospace and medical production.” - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Key viewpoint: “Closer alignment with ISO/ASTM 52907 and harmonized COAs is shortening qualification cycles for Ti‑6Al‑4V and related medical/aerospace grades.” https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: General principles for metal powder feedstock characterization

https://www.iso.org/standard/78974.html - ASTM E1409/E1447: Determination of O/N and H in titanium

https://www.astm.org/ - ASTM F2924/F3301/F3571: AM process and material standards for titanium alloys

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets for AM process validation

https://www.nist.gov/ambench - Senvol Database: Machine/material data for Spherical Titanium Powder applications

https://senvol.com/database - HSE ATEX/DSEAR: Guidance on combustible metal powders and inert gas handling

https://www.hse.gov.uk/fireandexplosion/atex.htm

Last updated: 2025-08-27

Changelog: Added five focused FAQs, 2025 KPI/trend table, two case studies (medical and aerospace), expert viewpoints, and curated standards/resources for Spherical Titanium Powder.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, OEMs release new Ti AM parameter sets, or significant changes occur in oxygen control/reuse best practices.