Importancia de los polvos esféricos

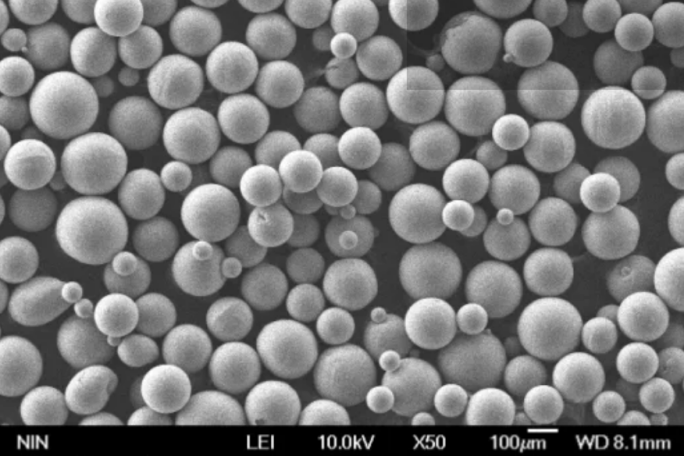

Los polvos esféricos son materiales avanzados caracterizados por partículas con forma esférica, que ofrecen una serie de ventajas en comparación con los polvos irregulares, sobre todo en el sector de la fabricación.

Ventajas

- Flujo y densidad mejorados: Mejoran la fluidez y la densidad de empaquetado, lo que permite un procesado más eficaz.

- Coherencia: Las partículas esféricas proporcionan una distribución uniforme del tamaño y un acabado más suave en los productos finales.

- Versatilidad: Estos polvos son adecuados para diversas aplicaciones, como la fabricación aditiva y la pulvimetalurgia.1.

Técnicas de producción

- Atomización de gases: Utiliza un chorro de gas a alta presión para formar gotas que se solidifican y se convierten en polvo.

- Atomización por plasma: Consiste en fundir metal con un soplete de plasma y luego atomizarlo en esferas.

- Fusión por inducción de electrodos: Funde una barra de metal que se forma en gotas mediante fuerzas centrífugas.

- Métodos químicos: Produce partículas por precipitación química a partir de sales metálicas1.

Aplicaciones

Los polvos esféricos son integrales en sectores como:

- Fabricación aditiva para imprimir metales en 3D

- Pulvimetalurgia para crear piezas sinterizadas

- Moldeo por inyección de metales para componentes complejos

- Proyección térmica de revestimientos

- Electrónica para pastas conductoras1.

Especificaciones

Parámetros como el tamaño de las partículas, la forma y el tipo de material son fundamentales. A menudo se puede personalizar para satisfacer requisitos específicos de la aplicación.1.

Desafíos

A pesar de sus ventajas, los polvos esféricos se enfrentan a retos como unos costes de producción más elevados y la necesidad de una manipulación avanzada para mantener la calidad.1.

Para obtener información detallada y explorar diversos polvos esféricos, visite Material de fabricación aditiva.

Proveedores

Entre los proveedores de polvos esféricos destacan:

| Compañía | Materiales en polvo |

|---|---|

| Sandvik Osprey | Aleaciones de titanio, níquel y cobalto |

| TLS Técnica | Titanio, aceros para herramientas, cobre |

| Höganäs | Hierro, aceros inoxidables |

| Praxair | Titanio, tungsteno, tántalo |

| Aditivo para carpinteros | Cobalto Cromo, Inconel, Aceros inoxidables |

| Tecnología LPW | Titanio, aluminio, magnesio |

La tabla destaca la gama de materiales que ofrecen los principales proveedores mundiales, lo que refleja la amplia aplicabilidad y personalización disponibles para los polvos esféricos.

Coste del polvo esférico

El coste de los polvos esféricos varía en función del tipo de material, con la siguiente comparación con los polvos irregulares:

Comparación de costes

| Tipo de polvo | Coste por Kg (USD) |

|---|---|

| Aleación de níquel irregular | $30-60 |

| Aleación esférica de níquel | $45-90 |

| Aleación de titanio irregular | $80-150 |

| Aleación esférica de titanio | $120-220 |

Cabe señalar que los polvos esféricos tienen un precio más elevado debido a los procesos de fabricación especializados que requieren. Sin embargo, se considera que sus propiedades superiores justifican el coste para aplicaciones en las que el rendimiento es fundamental.1.

Para conocer mejor los precios y explorar diferentes polvos esféricos, puede consultar Material de fabricación aditiva.

Tipos de polvo esférico

Los polvos esféricos están disponibles en varios tipos de materiales para satisfacer diferentes necesidades industriales. He aquí algunos de los diversos tipos:

Tipos de material

| Categoría de material | Ejemplos de polvos esféricos |

|---|---|

| Metales | Acero inoxidable, titanio |

| Aleaciones | Aleaciones de níquel, Aleaciones de cobalto |

| Cerámica | Óxidos, Carburos |

| Compuestos | Mezclas de metal y cerámica |

Estos materiales se utilizan en múltiples aplicaciones gracias a sus propiedades mejoradas, como una mayor fluidez y uniformidad. Para obtener información detallada sobre los distintos tipos de polvos esféricos disponibles, visite Material de fabricación aditiva.

Funciones del polvo esférico

Los polvos esféricos desempeñan diversas funciones gracias a sus propiedades únicas, mejorando la fabricación y el rendimiento de los productos en todos los sectores.

Ventajas funcionales

| Función | Descripción |

|---|---|

| Mayor fluidez | Facilita una mejor manipulación y llenado durante los procesos de fabricación. |

| Mayor densidad de empaquetado | Maximiza el uso del material y reduce los huecos en los productos. |

| Tamaño uniforme de las partículas | Garantiza la uniformidad de las propiedades del producto final. |

| Calidad de sinterización mejorada | Los resultados son acabados más lisos y piezas más resistentes. |

| Dispersión eficaz | Ayuda a la distribución uniforme en líquidos para aplicaciones como productos farmacéuticos. |

Para conocer en detalle las funciones y ventajas de los polvos esféricos, puede encontrar información adicional en Material de fabricación aditiva.

Aplicaciones del polvo esférico

Los polvos esféricos se utilizan en un amplio espectro de industrias, cada una de las cuales aprovecha sus propiedades físicas únicas.

Utilización de la industria

| Industria | Solicitud |

|---|---|

| Fabricación aditiva | Impresión 3D de metales para piezas complejas |

| Pulvimetalurgia | Producción de piezas ferrosas y no ferrosas |

| Moldeo por inyección de metales | Creación de componentes pequeños y complejos |

| Pulverización térmica | Aplicación de revestimientos resistentes al desgaste y la corrosión |

| Electrónica | Formación de pastas y películas conductoras |

| Cerámica | Suministro de materiales precursores uniformes |

| Productos farmacéuticos | Desarrollo de fármacos con mejor fluidez y dispersabilidad |

Para más información sobre las aplicaciones de los polvos esféricos, visite Material de fabricación aditiva.

Ventajas del polvo esférico

Los polvos esféricos ofrecen varias ventajas que pueden beneficiar a diversos procesos de fabricación y productos finales.

Ventajas y beneficios

| Beneficio | Impacto |

|---|---|

| Densidad de material mejorada | Permite obtener piezas más resistentes y compactas con menor porosidad. |

| Mejores características de flujo | Simplifica los procesos de fabricación, como la manipulación y el transporte del polvo. |

| Mayor calidad del producto | Proporciona un acabado más suave y propiedades más consistentes en los productos finales. |

| Mayor eficacia | Reduce los residuos y mejora la reciclabilidad de los polvos, lo que contribuye a ahorrar costes. |

| Aplicación versátil | Adecuado para industrias de alta precisión, desde la aeroespacial hasta la farmacéutica. |

Si desea una visión general de las ventajas que los polvos esféricos pueden aportar a sus operaciones, visite Material de fabricación aditiva.

Elegir el polvo esférico adecuado

Seleccionar el polvo esférico adecuado es fundamental para obtener un rendimiento óptimo en aplicaciones específicas.

Criterios de selección

| Criterio | Consideración |

|---|---|

| Compatibilidad de materiales | Adecuar el material en polvo a la aplicación final. |

| Tamaño de partícula | Asegúrese de que el tamaño de las partículas se ajusta a los requisitos del proceso de fabricación. |

| Esfericidad | Una mayor esfericidad puede mejorar el flujo y la densidad de empaquetamiento. |

| Nivel de pureza | Considere los niveles de óxido y contaminación aceptables para su proceso. |

| Eficiencia de costes | Equilibrio entre las ventajas de rendimiento del polvo y las limitaciones presupuestarias. |

Si desea más información sobre cómo elegir el polvo esférico que mejor se adapte a sus necesidades, visite Material de fabricación aditiva.

Principales fabricantes de polvo esférico

El mercado de los polvos esféricos es diverso, con varios actores clave reconocidos por su calidad e innovación.

Principales productores

| Fabricante | Sede central | Características notables |

|---|---|---|

| Acerinox | Madrid, España | Entre los mayores productores del mundo, conocidos por su calidad y gama |

| Avesta Sheffield | Avesta, Suecia | Destaca por su I+D y sus productos innovadores |

| Columbus Stainless | Middelburg, Sudáfrica | El único productor de África reconocido internacionalmente |

| ATI | Pittsburgh, EE.UU. | Especializada en aleaciones y superaleaciones avanzadas |

| Sandvik | Sandviken, Suecia | Más de 150 años de historia, comprometidos con la sostenibilidad |

| NSSC | Tokio, Japón | Forma parte del Grupo Nippon Steel, conocido por su experiencia y tecnología |

| Outokumpu | Helsinki, Finlandia | Pionero del sector con una amplia gama de productos |

| BAOSTEEL | Shanghai, China | Uno de los mayores productores de acero de China, influyente en el mercado mundial |

| POSCO | Pohang, Corea del Sur | Producción de vanguardia, líder en innovación |

| Jindal Stainless Ltd. | Nueva Delhi, India | Gran operador en Asia con una amplia cartera de productos |

Para más información sobre estos fabricantes y los polvos esféricos, visite Material de fabricación aditiva.

Compra de polvo esférico

A la hora de comprar polvo esférico, es importante contar con proveedores de confianza que puedan cumplir los requisitos específicos de material y calidad.

Opciones de contratación

| Fuente | Descripción |

|---|---|

| Directamente del fabricante | Compre directamente a productores como Sandvik o ATI para necesidades especializadas. |

| Distribuidores y revendedores | Recurra a revendedores que puedan ofrecerle una gama de productos de distintos fabricantes. |

| Mercados en línea | Plataformas como Alibaba o Thomasnet pueden ofrecer una gran variedad de opciones y precios competitivos. |

| Especialistas del sector | Contrate a empresas especializadas en sectores concretos, como el aeroespacial o el automovilístico, para obtener soluciones a medida. |

Para acceder directamente a una variedad de polvos esféricos, puede empezar por explorar las opciones en Material de fabricación aditiva.

Ventajas del polvo esférico chino

Los fabricantes chinos ofrecen numerosas ventajas para la producción de polvo esférico:

Ventaja competitiva

| Ventaja | Descripción |

|---|---|

| Precios competitivos | Producción rentable manteniendo la calidad. |

| Superioridad tecnológica | Tecnologías avanzadas como SEBM y PREP para polvos de alta calidad. |

| Amplia gama de productos | Amplia variedad para satisfacer la demanda mundial y los nichos de mercado. |

| Investigación e innovación | Centros de innovación conjuntos y asociaciones en I+D para la impresión 3D. |

| Personalización | Soluciones a medida para satisfacer necesidades empresariales específicas. |

| Normas de alta calidad | Cumplimiento de las normas internacionales mediante auditorías periódicas. |

| Alcance mundial | Infraestructuras de exportación y asociaciones logísticas eficaces. |

| Avance del sector | Compromiso con la innovación y la creación de valor en la fabricación |

Si desea conocer en detalle la oferta y las capacidades de los fabricantes chinos de polvo esférico, puede obtener más información en Material de fabricación aditiva.

conocer más procesos de impresión 3D

Additional FAQs: Spherical Powders

1) What sphericity and satellite content are acceptable for high-quality spherical powders?

- For AM-grade metals, circularity/sphericity >0.9 and satellite content <2–3% by count (image analysis) are common targets to ensure flowability and consistent layer spreading.

2) How does particle size distribution (PSD) influence performance across processes?

- LPBF: 15–45 µm for thin layers and high resolution.

- EBM: 45–106 µm to match larger melt pools.

- Thermal spray: 45–150 µm for efficient deposition.

- MIM: 5–20 µm for high green density. Narrow, unimodal PSD improves repeatability; slight bimodality can increase packing density.

3) What are best practices for storing spherical powders to minimize oxygen and moisture pickup?

- Use sealed, inert-gas backfilled containers with desiccant; store at <30% RH, 15–25°C; log openings; nitrogen or argon purge hoppers; avoid long exposure during sieving/handling.

4) Can recycled spherical powders be reused in AM without quality loss?

- Yes, with controls. Implement sieving, O/N/H monitoring, PSD checks, flow tests (Hall/Carney), and maximum reuse cycles defined by COA limits and part criticality.

5) Which certifications and test methods are most cited for spherical powder qualification?

- ISO/ASTM 52907 (feedstock), ASTM B212/B213/B214/B527 (density/flow/size), ASTM E2651 (O/N/H by inert gas fusion), ISO 13322 (image analysis of particle shape), and process-specific specs from OEMs.

2025 Industry Trends: Spherical Powders

- Digital material passports: Wider adoption of batch genealogy linking PSD, O/N/H, and reuse history to part serials.

- Throughput gains: Multi-laser LPBF and improved recoaters reduce sensitivity to minor PSD drift, boosting yield 8–15%.

- Copper and reactive alloys: Growth in high-conductivity Cu and Al alloys with tailored surface oxides for better absorptivity.

- Sustainability: Increased recycled content and EPDs; closed-loop reclamation for off-spec fractions.

- Inline metrology: More real-time powder bed imaging and rheometry to detect spread anomalies.

2025 Spherical Powder Market Snapshot (Indicative)

| Métrica | 2023 | 2024 | 2025 YTD (Aug) | Notas |

|---|---|---|---|---|

| Global AM-grade spherical powder demand (kt) | ~61 | ~66 | ~72 | Aerospace, medical, energy |

| Share of gas-atomized vs. plasma/EIGA (%) | 78/22 | 76/24 | 74/26 | More plasma/EIGA Ti/Cu |

| Typical O spec, AM Ti6Al4V (wt%) | ≤0.15 | ≤0.13 | ≤0.12 | Tighter interstitial control |

| Average multi-use reuse cycles before refresh | 6–8 | 7–9 | 8–10 | With O/N/H + PSD control |

| Share of lots with digital genealogy (%) | ~52 | ~63 | ~75 | Prime/OEM mandates |

| Average price change, AM SS 316L (USD/kg) | 26–34 | 24–32 | 23–31 | Efficiency + competition |

Sources:

- ISO/ASTM standards for AM feedstock: https://www.iso.org, https://www.astm.org

- MPIF powder characterization guides: https://www.mpif.org

- NIST AM data and measurement science: https://www.nist.gov

- Industry trackers and OEM technical notes (GE Additive, EOS, SLM Solutions)

Latest Research Cases

Case Study 1: Reducing Lack-of-Fusion via Tailored PSD in Spherical SS 316L (2025)

Background: A contract manufacturer saw sporadic porosity in fine features using standard 15–45 µm powder.

Solution: Introduced slightly bimodal PSD (D10≈14 µm, D50≈28 µm, D90≈44 µm) with sphericity >0.93; adjusted hatch and contour parameters.

Results: Porosity reduced from 0.6% to 0.15% (µ-CT); surface finish improved by 12% Ra; first-pass yield +10% without cost increase.

Case Study 2: High-Throughput CuCrZr Spherical Powders for Heat Exchangers (2024)

Background: An aerospace OEM required dense copper parts with improved laser absorptivity.

Solution: Produced gas-atomized CuCrZr with controlled oxide shell thickness and low satellites; platform preheat and high-speed scan strategy.

Results: Relative density ≥99.5%; conductivity ≥330 W/m·K; build time -14%; leak rate improvements led to qualification for flight prototypes.

Expert Opinions

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Powder spread behavior is now a first-order quality variable—shape metrics and humidity history can predict build anomalies before they occur.”

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Controlling interstitials and inclusions in spherical powders directly narrows mechanical property scatter, particularly for fatigue-critical applications.”

- Dr. Martin Wegener, Head of Materials & Processes, EOS GmbH

- “Standardized digital powder passports with PSD and O/N/H trends across reuse are becoming integral to serial AM qualification.”

Practical Tools and Resources

- ISO/ASTM 52907 (metal powder feedstock requirements) and 52904 (LPBF of metals): https://www.iso.org

- ASTM B212, B213, B214, B527; ASTM E2651 (O/N/H analysis): https://www.astm.org

- MPIF Standard 01/35 for powder testing and design: https://www.mpif.org

- NIST AM-Bench datasets and powder-bed monitoring resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mapping and qualifications: https://senvol.com

- OEM parameter notes and material datasheets (GE Additive, EOS, Renishaw, SLM Solutions)

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs; created a 2025 market snapshot table with indicative metrics and sources; provided two recent case studies; included expert viewpoints; compiled practical standards and resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, major OEMs mandate new powder passport fields, or market demand/price shifts >10%