Visión general de níquel molibdeno en polvo

El polvo de níquel molibdeno es una aleación metálica en polvo compuesta de níquel y molibdeno. Ofrece una combinación única de propiedades que incluyen alta resistencia, resistencia a la corrosión, resistencia al desgaste y capacidad para soportar altas temperaturas.

Algunos detalles clave sobre el níquel molibdeno en polvo:

- Composición - Normalmente contiene 60-70% de níquel y 30-40% de molibdeno en peso. Las proporciones específicas pueden personalizarse.

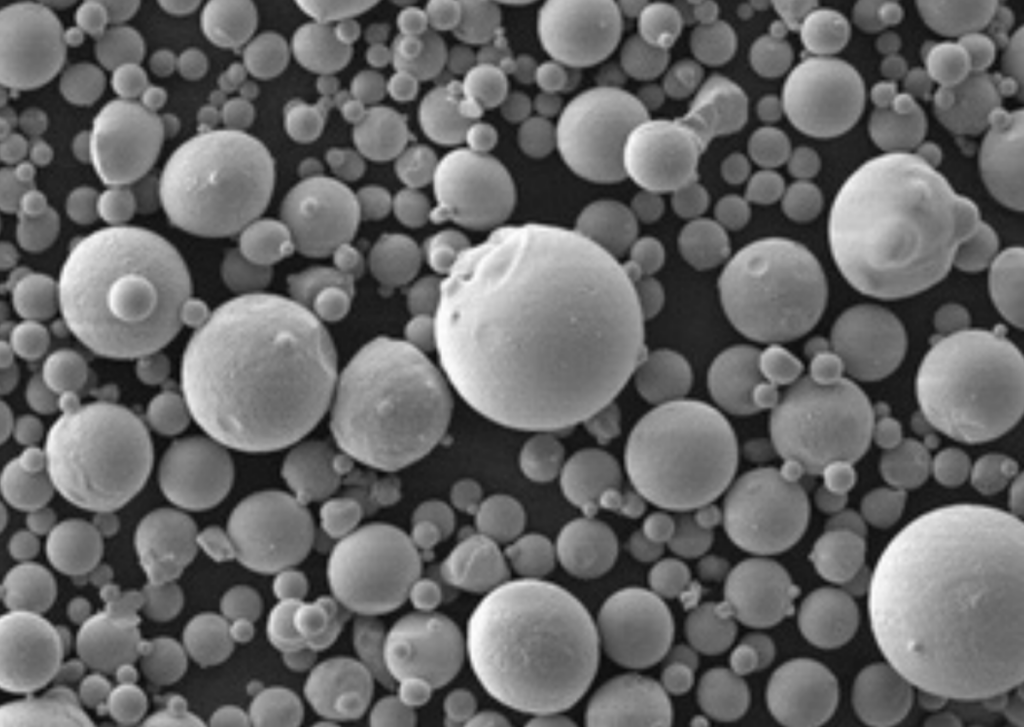

- Método de producción - Generalmente se fabrica prealeando y atomizando níquel y molibdeno para crear un polvo fino y homogéneo.

- Tamaño de las partículas: oscila entre 10 y 150 micras, dependiendo de la aplicación. Los polvos más finos proporcionan propiedades más uniformes.

- Forma - Las partículas de polvo esféricas permiten una mayor densidad de empaquetamiento y un flujo suave. También hay disponibles formas irregulares.

- Nombres comerciales comunes - Níquel molibdeno en polvo, NiMo en polvo, 60NiMo, 65NiMo

Tipos de níquel molibdeno en polvo

| Tipo | Composición | Caracteristicas |

|---|---|---|

| Prealeación de níquel molibdeno en polvo | 60-70% Ni, 30-40% Mo | Composición uniforme, propiedades constantes, buen rendimiento |

| Proporciones personalizadas de níquel molibdeno | 50/50 Ni/Mo a 90/10 Ni/Mo | Adaptado a las necesidades específicas de cada aplicación |

| Níquel molibdeno nanocristalino en polvo | 60-70% Ni, 30-40% Mo, <100 nm de tamaño de grano | Muy alta resistencia, microestructura homogénea |

Propiedades del níquel molibdeno en polvo

| Propiedad | Característica |

|---|---|

| Composición | 60-70% Ni, 30-40% Mo |

| Densidad | 8,0-9,5 g/cc |

| Punto de fusión | 1315-1400°C (2400-2550°F) |

| Fuerza | Alta, 700-1300 MPa |

| Ductilidad | Moderado, 5-15% elongación |

| Dureza | 250-450 HV |

| Resistencia a la oxidación | Bueno hasta 1000°C en aire |

| Resistencia a la corrosión | Excelente, resistente a los ácidos |

| Resistividad eléctrica | ~138 μΩ.cm |

| Conductividad térmica | 10-12,5 W/m.K |

| Coeficiente de dilatación térmica | 12-14 x 10ˉ6/°C |

Aplicaciones del níquel molibdeno en polvo

| Industria | Solicitud | Beneficios |

|---|---|---|

| Aeroespacial | Álabes de turbina, componentes de motor | Alta resistencia a la temperatura, resistencia a la oxidación |

| Petróleo y gas | Herramientas de fondo de pozo, válvulas, bombas | Solidez, resistencia al desgaste y a la corrosión |

| Automotor | Engranajes, ejes de transmisión | Resistencia a la fatiga y al desgaste |

| Impresión 3d | Piezas metálicas impresas | Materiales de alto rendimiento |

| Electrónica | Películas gruesas conductoras | Propiedades eléctricas, estabilidad |

Níquel Molibdeno Polvo Especificaciones

| Parámetro | Gama |

|---|---|

| Contenido en níquel | 60-70 wt% |

| Contenido de molibdeno | 30-40 wt% |

| Tamaño de partícula | 10-150 μm |

| Densidad aparente | 2,5-4,5 g/cc |

| Densidad del grifo | 4-6 g/cc |

| Caudal | 25-35 s/50g |

| Contenido de oxígeno | <0,5 wt% |

| Contenido de carbono | <0,1 wt% |

Compare las ventajas y limitaciones del níquel molibdeno en polvo:

| Ventajas | Limitaciones |

|---|---|

| Alta resistencia a temperaturas elevadas | Más caro que el níquel en polvo |

| Excelente resistencia a la corrosión | Menor ductilidad que el níquel |

| Gran dureza y resistencia al desgaste | Más pesado que las aleaciones de titanio |

| Resistente a la oxidación hasta 1000°C | No es tan conductor como el níquel puro |

| Relaciones de aleación personalizables | Los polvos metálicos refractarios tienen puntos de fusión más altos |

Dónde comprar Níquel Molibdeno Polvo

| Proveedor | Descripción | Precios |

|---|---|---|

| Elementos americanos | Polvo puro de prealeación, granulometría a medida | $50-200/lb |

| Stanford Materials Corp | Polvo de NiMo prefabricado y mezclado | $75-250/kg |

| American Metal & Alloys | Amplia selección de relaciones NiMo | $100-350/kg |

| La empresa del polvo metálico | Polvos de NiMo esféricos e irregulares | 60-180 £/kg |

preguntas frecuentes

¿Para qué se utiliza el níquel molibdeno en polvo?

El polvo de níquel molibdeno tiene una gran resistencia a temperaturas elevadas de hasta 1000°C. Resiste la corrosión y la oxidación. Entre sus principales usos están los componentes aeroespaciales, como las palas de turbina, los engranajes y ejes de automoción, las herramientas de perforación de petróleo y gas, y la impresión 3D de piezas metálicas en todos los sectores.

¿Es conductor el polvo de níquel molibdeno?

Sí, el polvo de níquel molibdeno tiene una buena conductividad eléctrica gracias a su alto contenido en níquel, alrededor de 138 μΩ.cm. Esto lo hace útil para aplicaciones de película gruesa conductora.

¿Cuál es la composición del níquel molibdeno?

La composición típica es de 60-70% de níquel y 30-40% de molibdeno en peso. Las proporciones exactas pueden personalizarse según los requisitos de la aplicación.

¿Cuál es la diferencia entre el níquel molibdeno y el inconel?

Inconel es una familia de superaleaciones a base de níquel-cromo. Las aleaciones de níquel-molibdeno utilizan molibdeno en lugar de cromo para conseguir una gran resistencia, dureza y resistencia a la corrosión.

¿Qué aleación es más fuerte que el níquel molibdeno?

Las aleaciones de metales refractarios como el wolframio o el renio tienen puntos de fusión más altos que el níquel molibdeno. Los polvos de carburo de wolframio y cobalto ofrecen una dureza y una resistencia al desgaste extremas. Sin embargo, el níquel molibdeno ofrece la mejor combinación de resistencia a temperaturas elevadas, ductilidad y resistencia a la oxidación.

conocer más procesos de impresión 3D

Additional FAQs About Nickel Molybdenum Powder

1) What PSD and morphology are recommended for additive manufacturing?

- For LPBF, use spherical Nickel Molybdenum Powder with PSD 15–45 µm, sphericity ≥0.92, satellites <5%. For DED, 45–150 µm with tight sieving and low hollow fraction verified by CT.

2) How does Ni:Mo ratio affect properties?

- Higher Mo (35–40 wt%) increases solid-solution strengthening and acid corrosion resistance (reduces pitting/crevice attack) but can reduce ductility and raise flow stress during processing. Higher Ni improves ductility and thermal conductivity.

3) What environments benefit most from Ni–Mo alloys?

- Reducing, chloride- and acid-rich media (HCl, H2SO4) and sour service (H2S/CO2) where Mo improves resistance to localized corrosion and stress corrosion cracking relative to Ni-only or Ni–Cr systems.

4) Which atomization gas is preferred and why?

- Argon is generally preferred to minimize nitrogen pickup and unwanted nitrides; nitrogen can be acceptable for some Ni–Mo grades if N is controlled and does not embrittle the alloy. Target O ≤0.05 wt% and N per spec.

5) What post-processing improves performance of AM parts made with Ni–Mo powder?

- HIP to close porosity, followed by solution treatment/ageing per grade; precision machining plus corrosion passivation/electropolishing for flow-critical or corrosive-service components.

2025 Industry Trends for Nickel Molybdenum Powder

- Energy sector pull-through: Upstream and chemical processing investments drive demand for Ni–Mo powders for corrosion-critical valves, pumps, and downhole tools.

- AM qualification momentum: More vendors publish LPBF/DED material cards and heat-treatment windows for Ni–Mo compositions, including HIP’d property data.

- Cleaner powders: Expanded EIGA/PA capacity lowers O/N/H levels and tightens satellite/hollow control, improving fatigue and corrosion outcomes.

- Cost stabilization: Mo price volatility moderated in 2025; long-term contracts reduce powder price swings for Ni–Mo prealloys.

- Sustainability: Increased revert usage with O/N/H monitoring and documented powder-reuse cycles without compromising corrosion performance.

2025 Market and Technical Snapshot (Nickel Molybdenum Powder)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade Ni–Mo powder price | $70–$160/kg | -2–6% | Supplier quotes; moderated Mo pricing |

| Recommended PSD (LPBF / DED) | 15–45 µm / 45–150 µm | Stable | OEM parameter guides |

| Sphericity (SEM/image analysis) | ≥0.92–0.97 | Slightly up | Supplier CoAs |

| Oxygen content (AM-grade) | ≤0.03–0.05 wt% | Down | EIGA/PA adoption |

| Typical LPBF density after HIP | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Validated reuse cycles (with QC) | 6–8 cycles | Stable | O/N/H tracking + sieving |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM International Handbooks (Nickel Alloys; Corrosion; AM materials): https://www.asminternational.org

Latest Research Cases

Case Study 1: LPBF Ni–Mo Impellers for Acid Transfer Pumps (2025)

Background: A chemical processor needed corrosion‑resistant impellers with internal channels for HCl service.

Solution: Argon gas‑atomized Ni–Mo powder (65Ni–35Mo), PSD 15–45 µm, sphericity ≥0.95; 280°C plate heating; island scan with contour-first; HIP + solution treat; electropolish of flow paths.

Results: Density 99.9% post‑HIP; CT showed zero through‑wall porosity; corrosion rate in 10% HCl at 60°C reduced by 35% vs. cast Ni alloy baseline; pump efficiency +4.2%.

Case Study 2: DED Repair of Ni–Mo Valve Seats in Sour Gas (2024)

Background: Oil & gas operator sought on‑site repair with high sour‑service resistance.

Solution: DED using 45–125 µm Ni–Mo powder with controlled O ≤0.04 wt%; preheat and interpass temperature control; post‑weld HIP surrogate (high‑pressure heat treat) + finish machining.

Results: Hardness 320–360 HV; no sulfide stress cracking in NACE TM0177 testing; service life projected +25% vs. prior weld overlay.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Powder cleanliness and morphology—especially low hollow and satellite fractions—are decisive for fatigue and corrosion reliability in Ni–Mo AM components.” - Dr. John R. Scully, Charles Henderson Professor of Materials Science, University of Virginia

Key viewpoint: “Molybdenum’s role in stabilizing passive films under reducing acids makes Ni–Mo alloys uniquely suited to aggressive chloride environments.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Inline O/N/H trending and CT quantification of defects are now standard for qualifying Ni–Mo powder lots for aerospace and chemical service.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and corrosion guidance

- ISO/ASTM 52907 (Metal powders) and 52908 (Machine qualification): https://www.iso.org | https://www.astm.org

- NACE/AMPP standards for sour service corrosion testing: https://www.ampp.org

- Handbooks and data

- ASM Handbooks (Nickel and High‑Temperature Alloys; Corrosion; AM materials): https://www.asminternational.org

- Metrology and QC

- Interstitials: LECO O/N/H analyzers

- PSD/shape: Malvern Mastersizer, SEM image analysis

- CT for hollow/satellite fraction: industrial CT solutions

- Electrochemical test methods for corrosion rate and pitting potential

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 trends with data table and sources; provided two recent Ni–Mo case studies; compiled expert viewpoints; listed practical tools/resources for Nickel Molybdenum Powder

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM or AMPP publish updated powder/corrosion standards, major OEMs release validated Ni–Mo AM property cards, or new datasets on powder cleanliness–corrosion correlations become available