Polvo a base de níquelEl polvo, fino y metálico, puede parecer insignificante a primera vista. Pero no se deje engañar por su tamaño. Este material sin pretensiones desempeña un papel fundamental en diversas industrias, desde la aeroespacial y la electrónica hasta la medicina y la energía.

La magia del níquel en polvo reside en sus propiedades únicas. Presume de una excelente solidez, resistencia a la corrosión y rendimiento a altas temperaturas. Estas cualidades lo convierten en un material versátil para innumerables aplicaciones. Sin embargo, la creación de este maravilloso material requiere técnicas específicas. Así que, ¡abróchese el cinturón mientras nos adentramos en el mundo de los métodos de producción del níquel en polvo y exploramos algunos de los modelos de polvo metálico más populares!

Métodos de producción de Polvo a base de níquel

El níquel en polvo no se obtiene por arte de magia. Se elabora meticulosamente mediante diversos procesos, cada uno con sus propias ventajas y limitaciones. A continuación se describen los tres métodos principales:

- Níquel electrolítico en polvo: Imagine una taza de té niquelada que se disuelve lentamente en diminutos copos. Eso es esencialmente lo que ocurre en la producción de polvo de níquel electrolítico. Los ánodos de níquel se sumergen en una solución electrolítica y una corriente eléctrica extrae suavemente los iones de níquel del ánodo, depositándolos en forma de finas escamas en el cátodo. Este método produce un polvo de níquel de gran pureza, pero las escamas pueden tener una forma irregular, lo que afecta a la densidad de empaquetado y a la fluidez.

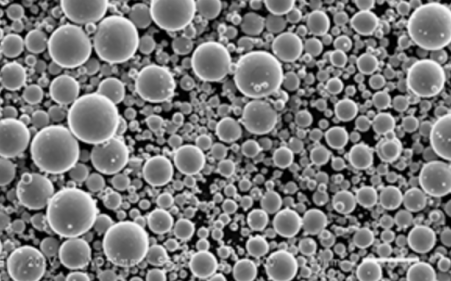

- Polvo de níquel reducido: Este método implica una danza química entre compuestos de níquel y agentes reductores como el hidrógeno. Los óxidos o sulfuros de níquel se calientan en una atmósfera de hidrógeno, donde el agente reductor roba átomos de oxígeno al compuesto de níquel, dejando tras de sí polvo de níquel puro. El polvo de níquel reducido ofrece una buena fluidez y formas esféricas, lo que lo hace ideal para procesos de fabricación aditiva como la impresión 3D.

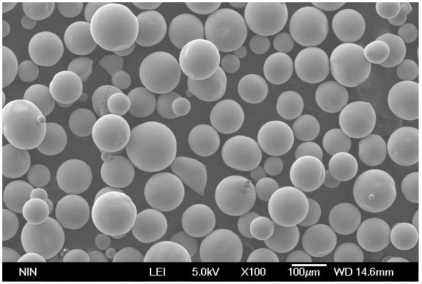

- Níquel en polvo atomizado: Imagínese una lluvia de níquel fundido que se solidifica en pequeñas gotas. Esa es la esencia de la atomización. El níquel fundido se vierte a través de una boquilla de alta presión, rompiéndolo en una fina niebla. A continuación, esta niebla se enfría rápidamente con una corriente de gas o agua, solidificando las gotitas de níquel en polvo esférico. El polvo de níquel atomizado ofrece un excelente control del tamaño y la forma de las partículas, lo que lo hace perfecto para aplicaciones de alto rendimiento, como los componentes de motores a reacción.

Tabla 1: Comparación de los métodos de producción de níquel en polvo

| Característica | Níquel electrolítico en polvo | Níquel en polvo reducido | Níquel en polvo atomizado |

|---|---|---|---|

| Proceso | Electrólisis | Reducción química | Atomización de metal fundido |

| Morfología de polvo | Copos | Esférica | Esférica |

| Pureza | Alta | Moderado a alto | Alta |

| Fluidez | Moderado | Bien | Excelente |

| Aplicaciones | Electrodos de baterías, catalizadores | Fabricación aditiva, soldadura fuerte | Componentes de motores a reacción, filtros |

Elegir el método adecuado: El mejor método de producción de níquel en polvo depende de las propiedades deseadas y de la aplicación. Por ejemplo, si es primordial una alta pureza, el polvo de níquel electrolítico puede ser ideal. Para la impresión 3D, la excelente fluidez del polvo de níquel reducido es crucial. Por último, para aplicaciones exigentes como componentes de motores a reacción, el control preciso que ofrece el polvo de níquel atomizado es supremo.

Los 10 mejores modelos de polvo metálico

Ahora que ya conocemos los métodos de producción, vamos a explorar algunos de los modelos de polvo de níquel más populares del mercado:

- Polvos de níquel INCO® (Vale): Los polvos INCO®, un nombre muy conocido en el mundo del níquel, ofrecen una amplia gama de purezas y tamaños de partícula para diversas aplicaciones, como electrodos de baterías y catalizadores. Conocidos por su consistencia y alta calidad, estos polvos son una elección de confianza para muchos fabricantes.

- Höganäs Spherical Nickel Powders (Höganäs AB): Imagine diminutas esferas de níquel casi perfectas. Eso es lo que aporta Höganäs. Sus polvos de níquel atomizados presentan una excelente fluidez y densidad de empaquetamiento, lo que los hace ideales para aplicaciones que exigen un control preciso de las propiedades del material.

- Polvos de níquel AMPC (American Elements): Para quienes buscan polvo de níquel de gran pureza específicamente diseñado para la fabricación aditiva, los polvos de AMPC son uno de los mejores candidatos. Estos polvos, disponibles en varios tamaños de partícula, garantizan procesos de impresión fluidos y excelentes propiedades del producto final.

- Polvo de níquel HP de Sherritt International: Imagine níquel en polvo diseñado específicamente para aplicaciones de alto rendimiento. Sherritt International ofrece precisamente eso con su polvo de níquel HP. Este polvo atomizado cuenta con una capacidad y resistencia excepcionales a altas temperaturas, por lo que es perfecto para entornos exigentes como motores a reacción y turbinas de gas.

- Polvos de níquel INOBlend® de BASF: A veces, la mezcla de diferentes materiales puede crear una combinación ganadora. BASF es consciente de ello con sus polvos de níquel INOBlend®. Estos innovadores polvos combinan níquel con otros elementos para conseguir propiedades específicas.

- Polvos de níquel aditivos Carpenter (Carpenter Technology Corporation): Cuando se trata de ampliar los límites de la fabricación aditiva, Carpenter Technology Corporation da un paso adelante con sus polvos Carpenter Additive Nickel Powders. Estos polvos están diseñados específicamente para procesos de impresión 3D, ofreciendo una excelente imprimibilidad y propiedades mecánicas excepcionales para crear componentes de alta resistencia.

- Sandvik Osprey® Nickel Powders (Sandvik AB): Imagine polvo de níquel de confianza para aplicaciones aeroespaciales. Esa es la reputación de los polvos de níquel Sandvik Osprey®. Producidos mediante atomización con gas, estos polvos ofrecen una pureza excepcional, una morfología consistente y un rendimiento superior a altas temperaturas, lo que los hace ideales para fabricar componentes de motores a reacción y otras piezas aeroespaciales exigentes.

- Polvos de níquel LPFW (LPFW GmbH): ¿Busca un proveedor de níquel en polvo fiable y versátil? No busque más: LPFW GmbH. Sus polvos de níquel cubren una amplia gama de aplicaciones, desde electrodos para baterías y catalizadores hasta soldadura fuerte y moldeo por inyección de metal (MIM). Con un enfoque en la calidad y la consistencia, los polvos de LPFW son una opción popular para los fabricantes que buscan un rendimiento fiable.

- Polvos de níquel MicroPowders (MicroPowders Inc.): A veces, el tamaño realmente importa. MicroPowders lo entiende y ofrece una gama de polvos de níquel ultrafinos. Estos polvos submicrónicos son perfectos para aplicaciones que requieren una gran superficie, como pilas de combustible y catalizadores. Su pequeño tamaño permite aumentar la velocidad de reacción y mejorar la eficacia.

- Polvos de níquel de Sumitomo Metal Industries (Sumitomo Metal Industries, Ltd.): Desde Japón llega otro actor importante en el mercado del níquel en polvo: Sumitomo Metal Industries. Sus polvos de níquel son conocidos por su gran pureza y excelente fluidez. Se utilizan en diversas aplicaciones, como la electrónica, la soldadura fuerte y la fabricación aditiva.

Cuadro 2: Características principales de los 10 modelos de polvo metálico más vendidos

| Característica | Polvos de níquel INCO® (Vale) | Höganäs Spherical Nickel Powders (Höganäs AB) | Polvos de níquel AMPC (American Elements) | Polvo de níquel HP de Sherritt International | Polvos de níquel INOBlend® de BASF | Polvos de níquel aditivos Carpenter (Carpenter Technology Corporation) | Sandvik Osprey® Níquel en polvo (Sandvik AB) | Níquel en polvo de LPFW (LPFW GmbH) | Polvos de níquel MicroPowders (MicroPowders Inc.) | Polvos de níquel de Sumitomo Metal Industries (Sumitomo Metal Industries, Ltd.) |

|---|---|---|---|---|---|---|---|---|---|---|

| Método de producción | Electrolítico, Reducción | Atomización | Reducción | Atomización | Mezcla, Atomización | Atomización | Atomización | Varios | Varios | Atomización |

| Morfología de las partículas | Copos | Esférica | Esférica | Esférica | Varía | Esférica | Esférica | Varía | Varía | Esférica |

| Pureza | Alta | Alta | Alta | Alta | Varía | Alta | Alta | Moderado a alto | Alta | Alta |

| Fluidez | Moderado | Excelente | Bien | Excelente | Varía | Excelente | Excelente | Moderado a bueno | Varía | Excelente |

| Aplicaciones | Electrodos de baterías, catalizadores | Fabricación aditiva, soldadura fuerte | Fabricación aditiva | Componentes de motores a reacción, filtros | Aplicaciones diversas | Fabricación aditiva | Componentes aeroespaciales | Aplicaciones diversas | Pilas de combustible, catalizadores | Electrónica, soldadura fuerte, fabricación aditiva |

Guía del comprador: Elegir el modelo de polvo de níquel adecuado depende de sus necesidades específicas. Tenga en cuenta factores como:

- Solicitud: ¿Para qué se utilizará el polvo de níquel? Las distintas aplicaciones requieren propiedades diferentes.

- Pureza: ¿Qué importancia tiene la pureza del níquel en polvo? Una mayor pureza suele tener un coste más elevado.

- Tamaño y morfología de las partículas: El tamaño y la forma de las partículas de polvo de níquel pueden influir significativamente en la fluidez, la densidad de empaquetamiento y las propiedades del producto final.

- Fluidez: ¿Con qué facilidad fluye el polvo? Esto es crucial para procesos como la fabricación aditiva.

- Coste: Los precios del níquel en polvo pueden variar en función del método de producción, la pureza y el tamaño de las partículas.

Más allá de lo básico: Explorando el futuro del níquel en polvo

El mundo del níquel en polvo evoluciona constantemente. Los investigadores están explorando nuevos métodos de producción para crear polvos con propiedades aún mejores. Además, cada vez se presta más atención al desarrollo de polvos diseñados específicamente para la fabricación aditiva, ampliando los límites de lo que es posible con la tecnología de impresión 3D. A medida que se desarrollan estos avances, los polvos de níquel están preparados para desempeñar un papel aún más importante en la configuración del futuro de diversas industrias.

Preguntas más frecuentes

Cuadro 3: Preguntas frecuentes sobre el níquel en polvo

| Pregunta | Respuesta |

|---|---|

| ¿Cuáles son las ventajas de utilizar níquel en polvo? | El níquel en polvo ofrece varias ventajas, como una gran resistencia, resistencia a la corrosión, buena conductividad eléctrica y rendimiento a altas temperaturas. Estas propiedades lo convierten en un material versátil para diversas aplicaciones. |

| ¿Cuáles son algunas de las aplicaciones habituales del níquel en polvo? | El níquel en polvo se utiliza en una amplia gama de industrias, entre ellas: * Electrodos de batería: El polvo de níquel es un componente crucial de las baterías de iones de litio, que alimentan nuestros ordenadores portátiles, teléfonos inteligentes y vehículos eléctricos. * Fabricación aditiva (impresión 3D): El polvo de níquel se utiliza cada vez más en impresión 3D para crear componentes complejos de alta resistencia para aplicaciones aeroespaciales, automovilísticas y médicas. * Catalizadores: El níquel en polvo actúa como catalizador en diversas reacciones químicas, acelerando procesos en industrias como el refinado de petróleo y la producción química. * Galvanoplastia: El polvo de níquel puede utilizarse para crear revestimientos sobre otros materiales, mejorando su resistencia a la corrosión y su conductividad eléctrica. * Soldadura: El níquel en polvo se utiliza en aleaciones de soldadura fuerte para unir metales diferentes. * Moldeo por inyección de metales (MIM): El polvo de níquel es un ingrediente clave del MIM, un proceso para crear piezas metálicas complejas con forma casi de red. * Filtros: El polvo de níquel puede utilizarse para crear filtros para aplicaciones como la purificación del aire y el agua. |

| ¿Cuáles son las consideraciones de seguridad al manipular níquel en polvo? | El níquel en polvo puede irritar la piel y los pulmones. Es importante tomar las debidas precauciones de seguridad al manipular níquel en polvo, como llevar guantes, protección ocular y mascarilla. |

| ¿Cómo puedo almacenar el níquel en polvo de forma segura? | El níquel en polvo debe almacenarse en un lugar fresco y seco, alejado del calor, la luz y la humedad. También es importante mantener el envase del polvo cerrado herméticamente para evitar la contaminación. |

| ¿Cuáles son las perspectivas futuras del mercado del níquel en polvo? | Se prevé que el mercado del níquel en polvo crezca a un ritmo constante en los próximos años, impulsado por la creciente demanda de baterías de iones de litio, fabricación aditiva y otras aplicaciones avanzadas. Los esfuerzos de investigación y desarrollo se centran en crear nuevas variedades de níquel en polvo con propiedades y funcionalidades mejoradas, ampliando aún más las aplicaciones potenciales de este versátil material. |

En conclusión

El níquel en polvo, aunque parezca insignificante a primera vista, es un material poderoso que da forma a diversas industrias. Desde las pilas de nuestros bolsillos hasta los motores a reacción que surcan los cielos, el níquel en polvo desempeña un papel vital en nuestro mundo moderno. A medida que la tecnología sigue evolucionando, el futuro del níquel en polvo se presenta brillante, con aplicaciones aún más innovadoras por explorar. Así que, la próxima vez que sostenga su smartphone o vea despegar un avión, recuerde el diminuto, pero poderoso, polvo de níquel que desempeña su papel entre bastidores.

conocer más procesos de impresión 3D

Additional FAQs: Nickel-Based Powder

1) How do production routes change powder oxygen, carbon, and sulfur levels?

- Electrolytic routes yield ultra-low impurities but may carry chloride/sulfur traces from electrolytes. Hydrogen reduction limits oxygen effectively with proper dew point control. Gas atomization under high-purity argon and low pO2 caps oxygen; water atomization raises O and requires post-deoxidation or vacuum anneal.

2) Which nickel-based alloys are most common for AM powders?

- IN718, IN625, Hastelloy X/C‑22/C‑276, Haynes 282, and Alloy 625‑LCF dominate due to weldability and high‑temperature strength. For turbine hot‑section R&D, René 142/195 analogs and CM247LC variants exist with constrained printability.

3) What PSD is typical for LPBF vs. DED?

- LPBF: ~15–45 µm (D10 ~15–20, D50 ~30–35, D90 ~45–55). DED/laser wire: 50–150 µm for blown powder; wire feed bypasses PSD considerations but limits alloy breadth.

4) How do satellites and morphology affect print quality?

- High satellite content and irregularity reduce flowability, broaden layer thickness variation, and increase spatter, driving lack‑of‑fusion defects. Specify sphericity >0.90 and satellite count thresholds verified by image analysis (ISO 13322).

5) What shelf‑life and storage practices are recommended?

- Store nickel-based powder sealed under dry inert gas, ≤25% RH, with O/N/H monitored. Reuse tracking (sieving between builds, lot genealogy, maximum reuse cycles) maintains PSD and chemistry within spec for consistent AM outcomes.

2025 Industry Trends: Nickel-Based Powder

- Sustainability and traceability: Digital powder passports with melt route, PSD, O/N/H, and reuse cycles are increasingly required for aerospace and energy.

- Hybrid post-processing: Plasma spheroidization of reduced or water‑atomized Ni‑alloy feedstocks to achieve AM‑grade morphology at lower cost.

- Lower oxygen atomization: Wider deployment of ultra‑low pO2 gas atomizers with improved seals and gas recovery to push oxygen limits down by 10–20% versus 2023 baselines.

- EV thermal systems: Nickel‑based brazing/alloy powders optimized for compact heat exchangers gain demand.

- Powder security: Supply diversification beyond single smelter routes due to nickel market volatility and class‑1 nickel constraints.

2025 Snapshot: Nickel-Based Powder KPIs (Indicative)

| KPI | 2023 | 2024 | 2025 YTD (Aug) | Notas |

|---|---|---|---|---|

| AM‑grade yield (15–45 µm, gas atomized IN718, %) | 32 | 35 | 38 | Nozzle/CFD, tighter sieving |

| Median sphericity (image analysis) | 0.90 | 0.91 | 0.93 | Reduced satellites |

| Oxygen (wt%) IN718 AM powder, spec limit | ≤0.04 | ≤0.035 | ≤0.03 | Low‑pO2 handling |

| Lots with digital genealogy (%) | 42 | 58 | 73 | Aerospace/med adoption |

| Reuse cycles before refresh (median) | 6 | 7 | 8 | Better sieving/monitoring |

| Price range, AM‑grade IN718 (USD/kg) | 95–140 | 90–135 | 92–145 | Nickel price volatility |

Sources:

- ISO/ASTM 52907 (feedstock requirements) and 52904 (LPBF metals): https://www.iso.org

- ASTM B212/B213/B214/B527; E1019/E1409/E1447 for O/N/H: https://www.astm.org

- NIST AM‑Bench and powder metrology resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings: https://senvol.com

- Industry OEM notes (EOS, GE Additive, Sandvik Osprey, Höganäs)

Latest Research Cases

Case Study 1: Reducing Oxygen in Gas‑Atomized IN625 Using Ultra‑Low pO2 Handling (2025)

Background: An aerospace supplier failed O‑spec on multiple IN625 powder lots, risking AM qualification delays.

Solution: Implemented upgraded seals, argon purification, and inert transfer from cyclone to pack‑out; added inline oxygen monitoring and tighter PSD sieving.

Results: Oxygen reduced from 0.038→0.028 wt%; AM‑grade yield +9 percentage points; first‑article tensile acceptance improved from 82%→93%.

Case Study 2: Plasma Spheroidization of Reduced Ni Alloy for AM Brazing (2024)

Background: HVAC OEM sought lower‑cost nickel brazing powder with better flow for mini‑channel heat exchangers.

Solution: Took hydrogen‑reduced Ni‑Cr‑Si powder (D50 ~32 µm) through plasma spheroidization; applied post‑passivation to stabilize surface.

Results: Hall flow improved 20%; deposit uniformity +15%; braze leak failures −40% while cost per kg −12% vs. fully gas‑atomized grade.

Expert Opinions

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Powder passports linking PSD, sphericity, and O/N/H to in‑process monitoring are shortening nickel‑alloy AM qualifications.”

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Controlling interstitials in Ni‑based powders—especially oxygen—directly impacts hot‑cracking susceptibility and fatigue scatter in LPBF.”

- Mats Söder, Director of Powder R&D, Sandvik Additive Manufacturing

- “CFD‑optimized close‑coupled atomizers paired with inert pack‑out have materially lowered oxygen and satellites without inflating gas‑to‑metal ratios.”

Practical Tools and Resources

- ISO/ASTM 52907 (metal powder feedstock) and 52904 (LPBF of metals): https://www.iso.org

- ASTM B standards (B212/B213/B214/B527) and LECO O/N/H methods (E1019/E1409/E1447): https://www.astm.org

- MPIF guides for powder characterization and handling: https://www.mpif.org

- NIST AM‑Bench datasets and powder measurement science: https://www.nist.gov/ambench

- Senvol Database for material–machine and supplier data: https://senvol.com

- OEM technical libraries: EOS, GE Additive, Höganäs, Sandvik Osprey

Last updated: 2025-08-25

Changelog: Added 5 targeted FAQs; introduced a 2025 KPI snapshot table with sources; included two recent nickel powder case studies; provided expert viewpoints; compiled practical tools/resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, nickel market volatility changes spec/pricing bands by >10%, or OEMs tighten oxygen limits for AM‑grade powders**