AlSi10Mg polvo es polvo gris y es ampliamente utilizado en la aplicación de la impresión 3D y fabricación aditiva en el campo de la industria aeroespacial, automotriz, industrial & médica.

La tecnología de deposición por fusión láser es un tipo de tecnología de fabricación aditiva de metales por láser, que puede ser de alimentación de alambre o de alimentación de polvo. Su ventaja es que la estructura densa, granos finos, composición uniforme y un excelente rendimiento, y también se puede aplicar a la reparación y revestimiento. En la actualidad, la investigación de la deposición por fusión láser en aleaciones de titanio, superaleaciones y otras aleaciones ha hecho un buen progreso, pero en aleaciones de aluminio, la investigación de la deposición por fusión láser de aleaciones de aluminio es todavía muy limitada debido a la alta conductividad térmica, alta reflectancia láser de aleaciones de aluminio.

Truer R & amp; Departamento de D hizo algunas investigaciones sobre la tecnología de fusión por láser seleccionado (SLM) de AlSi10Mg, y los resultados mostraron su resistencia a la tracción de las piezas SLM AlSi10Mg puede alcanzar 300MPa, incluso tan alto como 406MPa después del tratamiento térmico. Y algunos estudiosos encontraron que el recurso láser tiene una gran influencia en las propiedades de las piezas depositadas de AlSi10Mg.

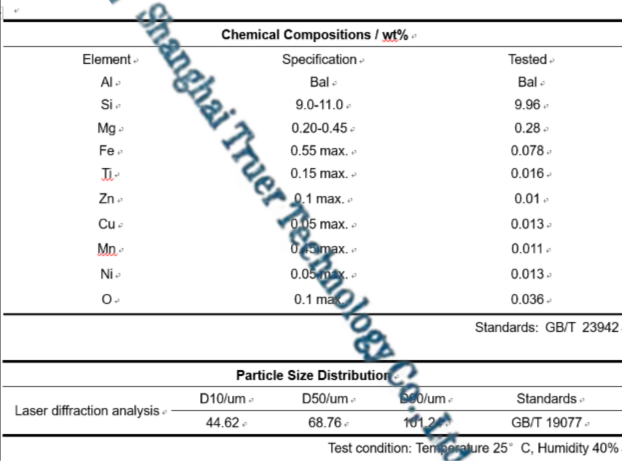

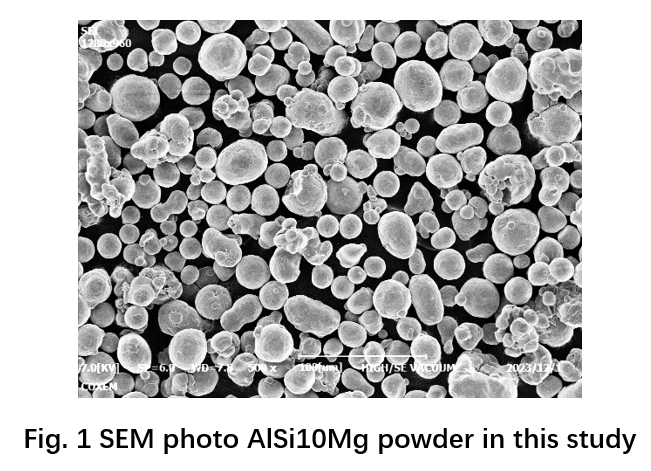

La composición química y el tamaño de partícula (45-105um) del polvo de AlSi10Mg producido por Truer en este estudio se muestran en la Tabla 1. Y su foto SEM se muestra en la Fig. 1. Y su foto SEM se muestra en la Fig. 1.

Tabla 1 composición química & tamaño de partícula del polvo de AlSi10Mg en este estudio

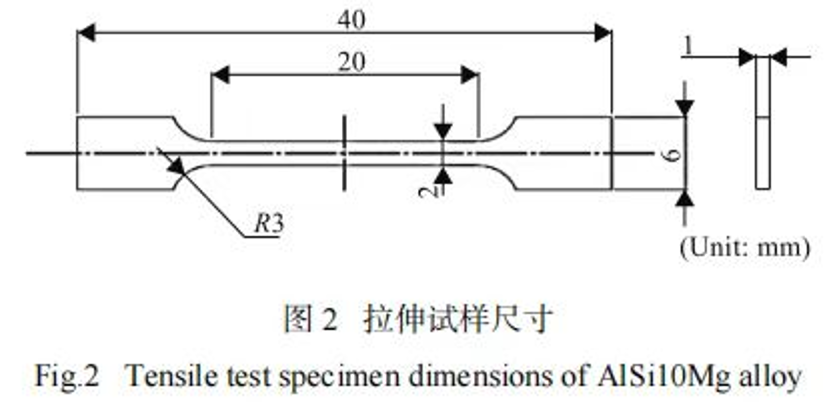

El sistema de deposición por fusión láser utilizado en este experimento es un láser de fibra IPG, un alimentador de polvo GTV y una cámara de llenado de argón. En el proceso de fusión y deposición por láser, el punto de enfoque es de 5 mm y el diámetro del punto de desenfoque es de aproximadamente 0,6 mm. El polvo láser de prueba fue de 920W, la dirección de escaneo fue unidireccional, la velocidad de escaneo fue de 1,2m/min, la velocidad de alimentación de polvo fue de 3,6g/min, y la altura de deposición de cada capa fue de 0,42mm. Se preparó una muestra de pared simple con un grosor de 2 mm. A continuación, se analizaron la porosidad y las propiedades mecánicas de las piezas.

La Fig. 2 muestra las dimensiones de la probeta para el ensayo de propiedades mecánicas.

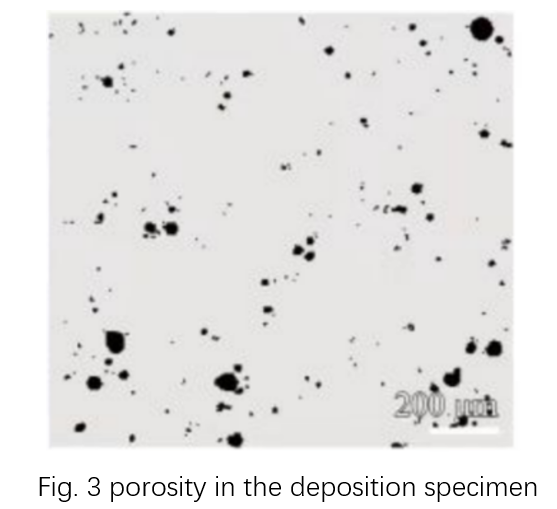

La densidad de la probeta se comprueba por el método de Arquímedes 2,66g/cm3, mientras que la densidad de la aleación AlSi10Mg tal como se funde es de 2,68g/cm3, y relativa al 99,3% de la fundición.

En esta prueba, una cierta cantidad de contenido de oxígeno en la cámara llena de argón involucrados en. Así que la microestructura mostró cierta porosidad se muestra en la Fig. 3.

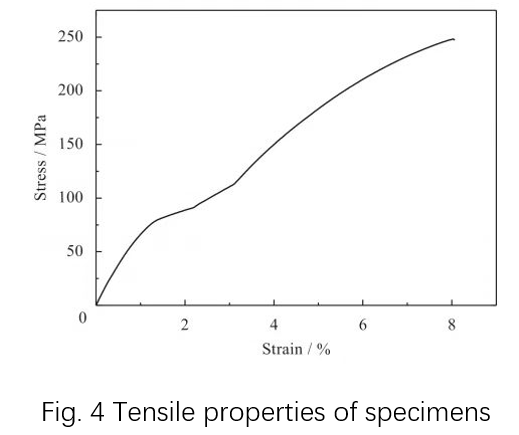

En el ensayo de tracción, la curva de tracción se obtuvo como se muestra en la Fig. 4. La resistencia a la tracción es de 248MPa y el alargamiento del 6,2%.

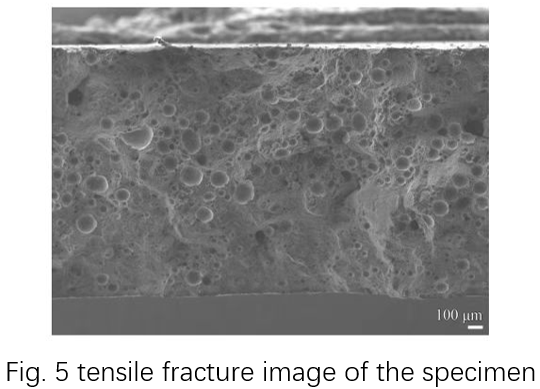

La morfología de la fractura de la probeta de tracción se muestra en la Fig. 5. Se puede observar que la propagación de la grieta tiende a expandirse a lo largo de la pared delgada entre la porosidad y la porosidad.

Por lo tanto, se recomienda que la fabricación aditiva por deposición por fusión láser de la aleación de aluminio se lleve a cabo en un entorno de cámara llena de argón para garantizar el control del poro interno, lo que mejora la resistencia a la tracción de las piezas de deposición de AlSi10Mg.

Algunos estudiosos concluyeron que la razón principal de las elevadas propiedades mecánicas de las piezas de deposición AlSi10Mg es que en el estado de deposición se formaron dendritas secundarias Alpha Al muy finas.

Se puede concluir que el control estricto del contenido de oxígeno en la cámara es la clave para mejorar las propiedades mecánicas de las piezas de fabricación aditiva por deposición fundida por láser de AlSi10Mg.