Hierro, cromo y molibdeno en polvotambién conocido como polvo de FeCrMo, es una aleación en polvo utilizada en diversas aplicaciones debido a sus propiedades. Esta guía ofrece una visión general del polvo de FeCrMo, su composición, características, proceso de fabricación, aplicaciones y proveedores.

Visión general del polvo de hierro, cromo y molibdeno

El polvo de hierro, cromo y molibdeno se compone de hierro, cromo y molibdeno. Se fabrica atomizando un lingote o una masa fundida prealeada de hierro, cromo y molibdeno.

La composición típica del polvo de FeCrMo es:

- Hierro (Fe): 50-55%

- Cromo (Cr): 20-30%

- Molibdeno (Mo): 1-5%

Propiedades y características clave del polvo de FeCrMo:

- Gran dureza y resistencia

- Excelente resistencia a la corrosión

- Buena resistencia al desgaste

- Estabilidad a altas temperaturas

- Expansividad controlada

- Composición a medida

Con sus propiedades únicas, el polvo de FeCrMo es adecuado para aplicaciones como revestimientos resistentes al desgaste, revestimientos resistentes a la corrosión, soldadura fuerte, fabricación aditiva e ingeniería de superficies.

Proceso de fabricación

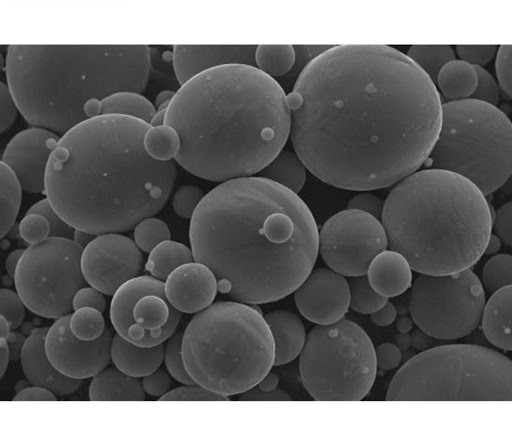

El polvo de FeCrMo se fabrica mediante un proceso de atomización con gas o agua.

Atomización de gases:

- Un lingote de aleación FeCrMo se funde por inducción en atmósfera inerte

- La corriente de metal fundido se desintegra mediante chorros de gas inerte a alta presión en finas gotitas

- Las gotitas se solidifican rápidamente y se convierten en polvo

- La distribución del tamaño de las partículas se controla mediante el caudal de gas, la temperatura de recalentamiento de la masa fundida y el diseño de la boquilla.

Atomización del agua:

- Similar a la atomización con gas, pero utiliza chorros de agua en lugar de gas

- Produce partículas de polvo gruesas en comparación con la atomización con gas

- Menores costes de capital y explotación

El polvo se somete a procesos secundarios como el tamizado, la desoxidación y la mezcla para conseguir las características deseadas. La forma de las partículas, la distribución del tamaño, la fluidez y la microestructura se controlan para personalizar la morfología y las propiedades del polvo.

Tipos de polvo FeCrMo

El polvo FeCrMo está disponible en varias composiciones con diferentes cantidades de hierro, cromo y molibdeno.

Tipos comunes:

- FeCrMo-1: Hierro-50%, Cromo-27%, Molibdeno-1%

- FeCrMo-2: Hierro-55%, Cromo-22%, Molibdeno-2%

- FeCrMo-3: Hierro-52%, Cromo-25%, Molibdeno-3%

También se producen formulaciones personalizadas en función de los requisitos de la aplicación.

El polvo puede suministrarse en varios tamaños:

- Polvo grueso >150 μm

- Polvo fino 45-150 μm

- Polvo ultrafino <45 μm

Las calidades especiales incluyen polvo homogéneo, polvo esférico y polvo con bajo contenido en oxígeno.

Aplicaciones del polvo de FeCrMo

El polvo de FeCrMo se utiliza en diversas aplicaciones aprovechando sus propiedades:

Revestimientos resistentes al desgaste: Proporciona una excelente resistencia a la abrasión y la erosión para componentes sometidos a desgaste como tornillos de extrusión, trenes de aterrizaje, impulsores de bombas. Se aplica mediante pulverización térmica o revestimiento láser.

Revestimientos resistentes a la corrosión: Se utiliza en entornos corrosivos como plantas químicas y aplicaciones marinas. Se aplica por recubrimiento de soldadura o pulverización térmica.

Soldadura: Se utiliza como material de aportación para la soldadura fuerte de aceros inoxidables y aleaciones de níquel. Proporciona resistencia a la oxidación y a la corrosión.

Moldeo por inyección de metales: Mezclado con aglutinantes y moldeado por inyección en piezas complejas de gran dureza como los componentes aeroespaciales.

Fabricación aditiva: La fusión selectiva por láser de polvo de FeCrMo produce piezas densas con propiedades superiores a las aleaciones forjadas. Se utiliza para insertos de herramientas, prótesis.

Ingeniería de superficies: Se aplica como revestimiento sobre aceros y aleaciones para mejorar la resistencia al desgaste, al calor y a la corrosión mediante técnicas como el revestimiento por láser, la soldadura por arco transferido por plasma y la pulverización térmica.

Proveedores de polvo de FeCrMo

Los principales fabricantes de polvo metálico suministran polvo de FeCrMo:

| Compañía | Ubicación |

|---|---|

| Hoganas | Suecia |

| Pometon | Italia |

| Superaleaciones AMG | EE.UU. |

| Sandvik Osprey | REINO UNIDO |

| Shanghái Truer | China |

Precios:

- Polvo grueso: $15-30 por kg

- Polvo fino: $25-50 por kg

- Calidades esféricas/personalizadas: $50-80 por kg

Los pedidos mínimos empiezan a partir de 10 kg. Se ofrecen descuentos por grandes pedidos.

Elegir un proveedor fiable:

- Fabricante reputado con años de experiencia

- Ofrece diferentes composiciones y distribución del tamaño de las partículas

- Dispone de estrictos procesos de control de calidad e inspección

- Proporciona una certificación de análisis completa para cada lote de polvo

- Capaz de personalizar la morfología y las propiedades

- Precios competitivos y transparentes

- Entrega puntual y servicio de atención al cliente receptivo

Especificaciones y normas

Especificaciones clave del polvo de FeCrMo:

| Parámetro | Valores típicos | Normas |

|---|---|---|

| Forma de las partículas | Esférico/irregular | – |

| Tamaño de las partículas | 10-180 μm | ASTM B214 |

| Densidad aparente | 2-4 g/cc | ASTM B212 |

| Densidad del grifo | 3-5 g/cc | ASTM B527 |

| Caudal | 15-40 s/50g | ASTM B213 |

| Composición | Fe: 50-55%, Cr: 20-30%, Mo: 1-5% | ASTM E350 |

| Contenido en oxígeno | <0,6 wt% | – |

| Contenido en carbono | <0,1 wt% | – |

La composición y las propiedades del polvo de FeCrMo se verifican según las normas ASTM aplicables. Los clientes pueden solicitar pruebas y controles de calidad adicionales según sus necesidades.

Consideraciones sobre el diseño

Aspectos clave a tener en cuenta durante el diseño de piezas y procesos con polvo de FeCrMo:

- Composición: Adecuar la composición del polvo a las propiedades requeridas como dureza, resistencia a la corrosión, resistencia

- Tamaño de las partículas: Depende del método de procesado y del acabado deseado. El polvo más fino proporciona una mejor superficie pero es difícil de manejar

- Calidad: Minimizar impurezas como oxígeno, nitrógeno. Garantizar la uniformidad de tamaño y forma

- Método de aplicación: La pulverización térmica o el revestimiento láser requieren polvo esférico. AM y MIM utilizan polvo fino

- Post-procesamiento: Puede ser necesario un tratamiento térmico adicional, HIP o mecanizado para conseguir las propiedades finales de la pieza.

- Coste: Equilibrar las necesidades de rendimiento con el coste de la materia prima. Las calidades esféricas son más caras

Almacenamiento y manipulación

Para garantizar la calidad del polvo de FeCrMo:

- Almacenar en lugar fresco, seco e inerte para evitar la oxidación y la absorción de humedad

- Utilice recipientes de acero dulce o plástico en lugar de bolsas de papel para mejorar su conservación

- Manipular el polvo en atmósfera inerte; evitar el contacto con el oxígeno, la humedad

- Utilizar cajas de guantes y sistemas de vacío para la manipulación de polvos

- Evitar la reutilización de restos de polvo para prevenir la contaminación

- Siga las precauciones de seguridad - utilice protección respiratoria, minimice la generación de polvo

Mantenimiento y reparación

Para equipos utilizados para procesar polvo de FeCrMo:

- Inspeccionar periódicamente los sistemas de manipulación de polvo para detectar fugas, atascos y acumulación de polvo.

- Limpiar el equipo rutinariamente para evitar la contaminación por polvo.

- Lubricar y sustituir los componentes desgastados que entran en contacto con el polvo.

- Verificar la calibración del instrumento para caudal, temperatura, presión

- Realizar el mantenimiento preventivo de bombas, soplantes, válvulas

- Guarde las piezas de repuesto como juntas, empaquetaduras, filtros

- Mantenimiento de los equipos según las recomendaciones del fabricante

- Documentar los procedimientos y mantener registros para cada equipo

preguntas frecuentes

P: ¿Para qué se utiliza el polvo de hierro, cromo y molibdeno?

R: El polvo de FeCrMo se utiliza principalmente para revestimientos resistentes al desgaste y a la corrosión. También tiene aplicaciones en soldadura fuerte, moldeo por inyección de metales, fabricación aditiva e ingeniería de superficies.

P: ¿Cómo se fabrica el polvo de FeCrMo?

R: Se fabrica mediante atomización con gas o atomización con agua fundiendo un lingote de aleación de hierro, cromo y molibdeno y desintegrándolo en finas partículas de polvo.

P: ¿Cuál es la diferencia entre el polvo de FeCrMo atomizado con gas y con agua?

R: La atomización con gas produce un polvo esférico más fino, mientras que la atomización con agua genera un polvo irregular más grueso. El polvo atomizado con gas es más fluido.

P: ¿Es necesario sinterizar el polvo de FeCrMo?

R: Para el moldeo por inyección de metal y la fabricación aditiva, el polvo de FeCrMo se sinteriza primero para densificar el componente antes del tratamiento térmico adicional. Para los revestimientos por pulverización térmica, no se requiere sinterización.

P: ¿Qué tamaño de partícula es mejor para la proyección térmica con polvo de FeCrMo?

R: Para la mayoría de los métodos de pulverización térmica, se recomienda un rango de tamaño de partícula de 45-150 μm para unas propiedades de recubrimiento óptimas. El polvo más fino es propenso a los problemas de oxidación.

P: ¿Qué normas se aplican a la composición y propiedades del polvo de FeCrMo?

R: Las principales normas ASTM aplicables son ASTM B214, B213, B212, B527 y E350, que cubren el análisis, la caracterización del tamaño, la densidad, el caudal y la composición química.

P: ¿Requiere el polvo de FeCrMo un almacenamiento especial?

R: Para evitar la oxidación y la contaminación, el polvo de FeCrMo debe almacenarse en condiciones inertes sin humedad. Se recomiendan recipientes de acero dulce o plástico.

P: ¿Con qué frecuencia deben mantenerse los sistemas de manipulación de polvo?

R: Se recomienda una inspección periódica y un mantenimiento preventivo según las directrices del fabricante, aproximadamente cada 200-300 horas de funcionamiento, para garantizar un funcionamiento fiable.

conocer más procesos de impresión 3D

Additional FAQs: Iron Chromium Molybdenum Powder

1) What particle size distributions are preferred for different processes using Iron Chromium Molybdenum Powder?

- Thermal spray/laser cladding: 45–150 µm with high sphericity for flow and consistent deposition.

- MIM/press-and-sinter: 5–25 µm for high packing density and sinterability.

- LPBF/SLM: 15–45 µm spherical, low oxygen, tight PSD.

- PTA/weld overlay: 90–180 µm for bead stability.

2) How do chromium and molybdenum levels impact corrosion and wear performance?

- Higher Cr (≥25 wt%) improves passivation and pitting resistance; Mo (2–5 wt%) enhances crevice/pitting resistance and high-temperature strength. Balance against cost and hot cracking risk in overlays.

3) What oxygen and carbon limits are practical for AM-grade FeCrMo powder?

- Typical targets: O ≤ 0.20 wt% (often ≤0.10 wt% for LPBF) and C ≤ 0.05 wt% to limit oxide inclusions and maintain toughness. Store under inert gas and track O/N/H across reuse cycles.

4) Can FeCrMo be heat-treated after deposition/printing?

- Yes. Common routes include tempering or solution + aging (application-dependent) to tune hardness/toughness. HIP is used for AM parts to close porosity and improve fatigue.

5) What are common failure modes in coatings made from FeCrMo powder and how to mitigate them?

- Modes: porosity, oxide stringers, unmelted particles, cracking and delamination. Mitigations: optimize energy input and preheat, use low-oxygen spherical powder, maintain substrate cleanliness/roughness, and apply post-spray heat treatment if needed.

2025 Industry Trends: Iron Chromium Molybdenum Powder

- AM adoption: Growing qualification of FeCrMo for conformal‑cooled tooling inserts and corrosion‑wear resistant LPBF parts.

- Overlay reliability: Laser cladding/PTA with real-time melt pool monitoring reduces dilution and cracking on large components.

- Genealogy and QA: Digital material passports with O/N/H monitoring and PSD analytics are increasingly required by OEMs.

- Sustainability: More reclaimed powder programs with validated impurity controls; EPDs requested on high-volume coating consumables.

- Cost dynamics: Mo price volatility drives optimization of Mo content and substitution with process controls to maintain performance.

2025 FeCrMo Market Snapshot (Indicative)

| Métrica | 2023 | 2024 | 2025 YTD (Aug) | Notas |

|---|---|---|---|---|

| Global FeCrMo powder demand (kt) | ~34 | ~36 | ~39 | Coatings + AM growth |

| AM-grade spherical FeCrMo price (USD/kg) | 50–80 | 48–78 | 46–76 | Efficiency and competition |

| Typical O spec for AM-grade (wt%) | ≤0.20 | ≤0.18 | ≤0.15 | Better atomization/handling |

| Share of spherical gas-atomized grades (%) | ~58 | ~61 | ~65 | Flowability requirements |

| HIP usage in AM FeCrMo parts (%) | ~40 | ~46 | ~52 | Fatigue-critical uses |

| Lots with full digital genealogy (%) | ~45 | ~58 | ~70 | Traceability adoption |

Sources:

- ASTM/ISO powder and AM standards: https://www.astm.org, https://www.iso.org

- MPIF data and process guides: https://www.mpif.org

- Industry trackers and OEM technical notes (Höganäs, Sandvik, Carpenter Additive)

Latest Research Cases

Case Study 1: LPBF FeCrMo Tooling Inserts with Conformal Cooling (2025)

Background: An injection-molding supplier sought shorter cycle times and longer tool life in corrosive resin environments.

Solution: Used spherical Fe-25Cr-3Mo powder (D50 ~32 µm, O=0.12 wt%); LPBF with contour remelts and elevated plate preheat; HIP + temper.

Results: Mold cycle time -18% via conformal channels; wear rate -35% vs. conventional H13; corrosion resistance improved in chloride-laden molds; first-pass yield +9%.

Case Study 2: Laser-Clad FeCrMo Overlay for Slurry Pump Impellers (2024)

Background: A mining operator needed erosion-corrosion resistant overlays on duplex steel impellers.

Solution: 45–106 µm FeCrMo powder, low-dilution laser cladding with real-time melt pool monitoring and controlled interpass temperature.

Results: Service life +42% in silica-rich slurry; microstructure showed low porosity (<1.5%) and uniform carbide distribution; maintenance intervals extended by 6 months.

Expert Opinions

- Prof. Rajiv S. Mishra, Distinguished Professor of Materials Science and Engineering, University of North Texas

- “For FeCrMo in AM, oxygen management and PSD stability across reuse cycles are as critical as laser parameters to achieve dense, crack‑free parts.”

- Dr. Claudia Baricco, Professor of Materials Science, University of Turin

- “Chromium drives passivity while molybdenum stabilizes it in aggressive chemistries; tuning Mo content with process control can offset commodity price volatility.”

- Dr. Mike Court, Senior Metallurgist, Höganäs AB

- “Spherical gas‑atomized FeCrMo powders consistently deliver superior flow and deposition efficiency for laser cladding compared to irregular, water‑atomized grades.”

Practical Tools and Resources

- ASTM B214 (sieve analysis), B212 (apparent density), B213 (Hall flow), B527 (tap density), E350 (chemical analysis): https://www.astm.org

- ISO/ASTM 52907 (feedstock requirements for AM metals), ISO 14917 (thermal spraying—feedstock specifications): https://www.iso.org

- MPIF Powder Metallurgy standards and design guides: https://www.mpif.org

- NIST AM-Bench datasets and metrology resources: https://www.nist.gov/ambench

- Senvol Database for machine–material mappings and qualifications: https://senvol.com

- OEM technical libraries for laser cladding/AM (Sandvik Osprey, Höganäs, Renishaw, EOS)

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs; provided a 2025 market snapshot table with metrics and sources; included two recent case studies; added expert viewpoints; compiled practical standards and resources

Next review date & triggers: 2026-02-01 or earlier if ASTM/ISO/MPIF standards update, major OEMs mandate digital genealogy for FeCrMo, or price/demand shifts >10% occur