polvo metálico atomizado con gas ha surgido como método de producción preferido para polvos de aleación esféricos con atributos controlados, ideales para la fabricación aditiva, el moldeo por inyección de polvos y otras aplicaciones de vanguardia. Esta guía ofrece una visión completa de las composiciones, propiedades, procesos de fabricación, proveedores clave y ventajas comparativas de los polvos atomizados con gas frente a alternativas como los materiales atomizados con agua.

Química de aleaciones para polvo metálico atomizado con gas

La atomización con gas puede procesar casi cualquier aleación en forma de polvo, incluyendo:

Superaleaciones de níquel con alta resistencia gracias al refuerzo por solución sólida de metales refractarios como el tántalo, el wolframio, el molibdeno, etc. Muy utilizado en componentes aeroespaciales.

Superaleaciones de cobalto con una excelente resistencia al calor y al desgaste. Grados biocompatibles utilizados en implantes dentales y dispositivos médicos.

Aleaciones de acero para herramientas como la H13 mejorada con vanadio, molibdeno y tungsteno para mantener la dureza a altas temperaturas. Esencial para herramientas de conformado de metales.

Polvos de acero inoxidable incluidos los grados 304, 316 y 17-4 de endurecimiento por precipitación para combinar resistencia a la corrosión y rendimiento mecánico.

Aleaciones de cobre como el cobre berilio o el cobre cromo-circonio ampliamente formulado en esferas para aplicaciones de gestión térmica que explotan la conductividad térmica.

Aleaciones de aluminio como 2024, 6061 y 7075 son opciones económicas para componentes estructurales ligeros fabricados mediante fusión en lecho de polvo o moldeo por inyección de metal.

Aleaciones exóticas incluidos los metales pesados de tungsteno, los vidrios metálicos a granel y los metales preciosos como el oro y el platino se benefician de las rápidas velocidades de enfriamiento de la atomización con gas para congelarse en fases metaestables de no equilibrio exclusivas del polvo.

Materiales reactivos como el titanio, el tántalo, con gran afinidad por el oxígeno y el nitrógeno, pueden atomizarse en vacío utilizando gases inertes de gran pureza que evitan la contaminación.

Características de Polvos metálicos atomizados con gas

| Atributo | Valores típicos | Significado |

|---|---|---|

| Forma de las partículas | Mayoritariamente esférico | Mejora el flujo de polvo y la densidad de empaquetado |

| Fracción satélite | <5% | Más bajo es mejor para la impresión en lecho de polvo |

| Tamaños | 10 a 150 micras | Adaptable al método de aplicación |

| Distribución | Gaussiano | Coherencia de un lote a otro |

| Oxígeno ppm | <500 ppm | Evita inclusiones de óxido en la pieza final |

| Óxidos superficiales | Capa pasivada fina | Mantiene la reciclabilidad del polvo |

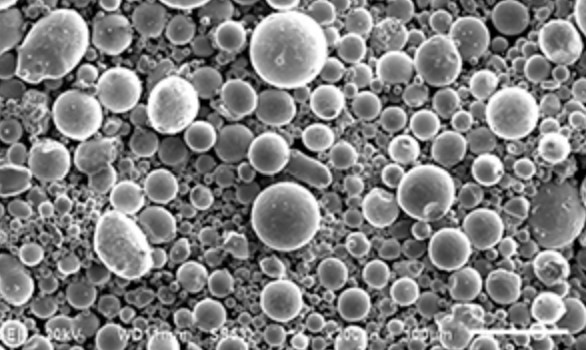

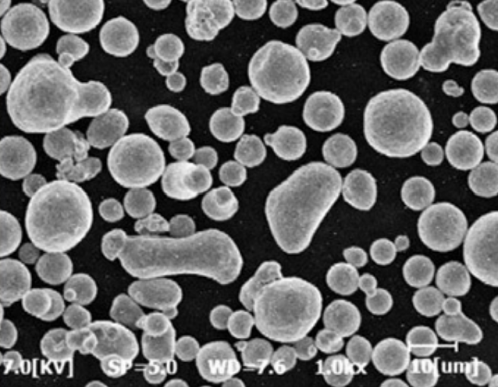

La combinación de limpieza, morfología esférica y distribución optimizada del tamaño de las partículas permite que los polvos atomizados con gas ofrezcan un rendimiento superior en la mayoría de las técnicas pulvimetalúrgicas y de aditivos en comparación con otras alternativas.

Cómo funciona la producción de polvo por atomización con gas

Los polvos atomizados con gas parten de lingotes de aleaciones forjadas. El metal se funde por inducción al vacío o en una atmósfera inerte y, a continuación, se expulsa como un chorro fino en chorros de alta velocidad de gas argón o nitrógeno. La potencia del gas supersónico al impactar contra el metal fundido rompe el chorro en finas gotitas que se solidifican rápidamente durante el vuelo por debajo del punto de fusión. La velocidad de enfriamiento supera los 106 °C por segundo, lo que apaga la aleación en partículas de polvo sólido que se acumulan en tolvas de recogida situadas debajo de la torre de atomización. Mediante el ajuste de la presión del gas, los parámetros de flujo y las geometrías de las boquillas, puede ajustarse la distribución del tamaño de las partículas para diferentes aplicaciones. El gas inerte evita la oxidación y mantiene baja la contaminación. Tras la clasificación para eliminar las partículas de gran tamaño, el polvo se envasa al vacío listo para su uso.

Aplicaciones industriales de los polvos metálicos atomizados por gas

| Industria | Usos y componentes | Atributos críticos |

|---|---|---|

| Aeroespacial | Álabes de turbina, perfiles aerodinámicos | Alta resistencia, resistencia a la fluencia |

| Médico | Implantes y dispositivos ortopédicos | Biocompatibilidad, resistencia a la corrosión |

| Automotor | Bielas, engranajes | Resistencia al desgaste y a la fatiga |

| Fabricación aditiva | Piezas impresas en 3D para prototipos de forma y ajuste, inventario digital, pruebas funcionales | Morfología esférica, fluidez |

| Moldeo por inyección de metales | Pequeñas piezas complejas como boquillas, cierres, etc. | Especificación uniforme del polvo |

| Rociado térmico | Recubrimientos antidesgaste en superficies de apoyo | Distribución controlada del tamaño de las partículas |

Los polvos atomizados con gas satisfacen necesidades especializadas en esta amplia gama de aplicaciones, beneficiándose de propiedades como la limpieza, la forma esférica, la metalurgia estable, el tamaño de partícula controlado y los lotes de polvo reproducibles.

Especificación Polvos metálicos atomizados con gas

Los usuarios industriales y los diseñadores seleccionan los polvos atomizados con gas en función de parámetros como:

Gama de tamaños de partículas - normalmente entre 10 micras y 150 micras, dependiendo del tamaño final de la pieza y de las limitaciones del método de producción. Los polvos más pequeños se empaquetan mejor, pero plantean riesgos de explosión o inhalación de polvo. Las partículas más grandes perjudican el acabado superficial.

Química - Composición de la aleación adaptada al entorno operativo. Tenga en cuenta la resistencia, la dureza, la tolerancia a la corrosión, la biocompatibilidad, etc. Adapte el polvo a las especificaciones de la aplicación prevista.

Método de producción - método compatible con el tamaño y la forma de las partículas objetivo. Los sistemas de lecho láser necesitan polvo esférico de menos de 100 micras. Las piezas MIM utilizan polvos de 10-25 micras como materia prima.

Normas de calidad - Las normas internacionales sobre materiales especifican los rangos admisibles de niveles de impurezas, estadísticas de partículas, métodos de fabricación, etc. Las más comunes son las normas ISO, ASTM y ASME, que regulan el control de calidad durante la atomización.

Tamaño del lote - Los tamaños de lote típicos de 25-500 kg influyen en la fijación de precios. Equilibrar los costes de mantenimiento de inventario.

Presupuesto - Las aleaciones especiales con distribuciones ajustadas cuestan mucho más que los polvos de acero inoxidable básicos. Priorice los atributos imprescindibles en función de las necesidades de rendimiento y valídelos mediante pruebas.

Análisis comparativo - Atomización con gas frente a atomización con agua

| Parámetro | Gas atomizado | Agua atomizada |

|---|---|---|

| Coste | Más caro debido al uso de gas inerte y boquillas especializadas | Menores costes de explotación |

| Productividad | Menor producción en kg/hora | Posibilidad de volúmenes muy elevados |

| Forma de las partículas | Mayoritariamente esférico | En forma de salpicadura irregular |

| Tamaño de las partículas | Mínimo alrededor de 10 micras | Por debajo de una micra |

| Distribución por tamaños | Mayor control y capacidad de ajuste | Variabilidad más amplia |

| Flexibilidad de la aleación | Excelente atmósfera inerte | Limitado para composiciones reactivas |

| Contaminación | Mínima captación de oxígeno | Mayor contenido de oxígeno |

La atomización con gas es excelente para producir polvos esféricos a partir de aleaciones exóticas o reactivas necesarias para la fabricación aditiva. La atomización con agua se ve limitada por la forma irregular y las opciones de material, pero resulta económica para polvos de gran volumen por encima de 30 micras para la ruta tradicional de prensado y sinterización.

Preguntas más frecuentes

¿Cuánto cuesta el polvo atomizado con gas en comparación con las formas de productos forjados?

Los costes unitarios por kilogramo son de 2 a 4 veces superiores a los de los productos de fundición o forja. Sin embargo, la escasa pérdida de chatarra y la capacidad de conformado neto de la pulvimetalurgia reducen el coste total de las piezas de alto valor.

¿Cuáles son las causas de la variación entre lotes de polvos atomizados con gas?

El control de los parámetros del proceso, como la presión del gas, la dinámica del flujo y la estabilidad de la corriente fundida, es fundamental para la coherencia. La composición puede variar a lo largo de grandes series de producción. El muestreo y las pruebas periódicas son esenciales para validar la calidad del polvo en relación con las especificaciones antes de enviar los lotes a los clientes.

¿Cómo determinar qué gas es óptimo para la atomización?

El nitrógeno es el más barato, pero puede reaccionar con aleaciones como el titanio. El argón es inerte, pero los cuellos de botella en el suministro han hecho subir los precios recientemente. A menudo se utilizan ambos: el nitrógeno para la atomización y el argón para el transporte. El hidrógeno fragiliza algunas aleaciones. El helio es caro y su disponibilidad es limitada.

¿Cómo se manipula el polvo para aplicaciones de proyección térmica?

Depende del diseño del sistema de alimentación. La mayoría de los sistemas hvof y algunos de plasma utilizan tolvas con inyección de polvo por gravedad/mecánica. Las antorchas de plasma más sofisticadas utilizan inyección de polvo de gas portador para una mejor transferencia de calor y aceleración de partículas. Normalmente se necesitan partículas más grandes.

¿Qué problemas técnicos suelen plantear los polvos atomizados con gas?

Control de la consistencia de la distribución del tamaño de las partículas lote a lote. Prevención del sobrecalentamiento de las boquillas. Separación de fracciones finas y gruesas. Control del comportamiento pirofórico. Tratamiento de los efectos de la pérdida de elementos menores por vaporización. Mitigación de la generación de partículas satélite.

Conclusión

En resumen, los polvos metálicos atomizados con gas aportan una forma de partícula esférica, una flexibilidad de aleación y una ultralimpieza únicas, vitales para la producción pulvimetalúrgica contemporánea en diversas aplicaciones de vanguardia. La colaboración con proveedores expertos durante las fases de especificación y ensayo del polvo garantiza la obtención de lotes de polvo personalizados realmente optimizados para el proceso de fabricación de uso final y los requisitos de rendimiento de los componentes.

conocer más procesos de impresión 3D

Additional FAQs About Gas Atomized Metal Powders

1) What drives the flowability of Gas Atomized Metal Powders in powder-bed AM?

- Sphericity (>0.92), narrow PSD matched to layer thickness (e.g., 15–45 µm for LPBF), low satellite content, and controlled surface oxides. Hall flow of 12–18 s/50 g and high apparent/tap density correlate with stable spreading.

2) How do argon vs. nitrogen atomizing gases affect powder quality?

- Argon is inert and preferred for reactive alloys (Ti, Nb) to avoid nitrides; nitrogen is lower cost and suitable for steels and Ni/Co alloys but can form nitrides in certain chemistries, altering toughness and corrosion behavior.

3) What are typical oxygen limits for AM-grade Gas Atomized Metal Powders?

- Alloy-dependent: Ti-6Al-4V O ≤0.13–0.20 wt%; stainless steels typically O ≤0.05 wt%; Ni superalloys often O ≤0.02–0.04 wt%. Always verify with LECO O/N/H results on the Certificate of Analysis.

4) How many reuse cycles are viable without degrading part quality?

- With sieving, blending, and tracking O/N/H, 6–10 cycles are common in LPBF for steels, Ni, and Ti alloys. End-of-life indicators include worsening flow, PSD drift, rising oxygen, and increased porosity or lack-of-fusion defects.

5) When is gas atomization preferable over water atomization?

- For applications needing spherical morphology, tight PSD, low oxygen, and reactive/exotic alloy capability—such as AM powder-bed fusion, MIM for fine features, and HVOF/plasma spray where consistent particle heating is critical.

2025 Industry Trends for Gas Atomized Metal Powders

- Heated build platforms: 200–450°C LPBF plates expand print windows for crack-prone alloys, lowering scrap and widening acceptable PSDs.

- Cost moderation and capacity gains: New EIGA/PA lines and larger atomizers reduce AM-grade prices 5–10% YoY in common alloys.

- Circularity programs: Inline O/N/H analytics and automated sieving extend powder reuse while maintaining mechanical properties.

- Qualification acceleration: More publicly available allowables and NDE practices for AM parts made from Gas Atomized Metal Powders across aerospace/medical.

- Safety by design: Broader adoption of NFPA 484-compliant powder rooms, explosion venting, and grounded closed-loop handling.

2025 Market and Technical Snapshot (Gas Atomized Metal Powders)

| Metric (2025) | Valor/Rango | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr powder price | $30–$80/kg | -3–8% | Distributor indices, supplier quotes |

| AM-grade Ti-6Al-4V powder price | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy powder price | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Typical LPBF density (after HIP, optimized) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Validated LPBF powder reuse cycles (with QC) | 6–10 | +1–2 | O/N/H + sieving programs |

| Sphericity (gas atomized, SEM) | ≥0.92–0.97 | Slightly up | Supplier CoAs, SEM stats |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology resources: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Gas Atomized IN718 Powder Enables Thin-Wall LPBF Ducts (2025)

Background: Aerospace supplier needed crack-free, thin-wall ducts with consistent flow and weldability.

Solution: Used argon gas atomized IN718 (PSD 15–45 µm, sphericity ≥0.95, O ≤0.03 wt%); optimized stripe rotation and contour-first scans; HIP + standard aging.

Results: Relative density 99.9%; zero through-wall porosity on CT; tensile met AMS 5662 equivalents; surface roughness Ra reduced 12% vs. prior lots; first-pass yield +9%.

Case Study 2: MIM 17-4PH Using Fine Gas Atomized Powder for Micro-Components (2024)

Background: Medical OEM sought tighter tolerances and higher strength in miniature fasteners.

Solution: Adopted nitrogen gas atomized 17-4PH (D50 ≈ 12–18 µm) with optimized binder system and sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; Cpk >1.67 on critical dimensions; scrap rate −35% due to improved feedstock flow and packing.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot control—especially O/N/H and PSD—has more impact on AM qualification timelines than marginal tweaks to scan strategy.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “For Gas Atomized Metal Powders in superalloys, cleanliness and morphology directly affect defect populations and fatigue performance after HIP.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “High sphericity and low satellites are non-negotiable for stable recoating; they’re the frontline defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM)

- https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; porosity/CT methods and powder characterization: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- Process and QC tools

- Particle size and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- OEM parameter libraries for LPBF/EBM and MIM feedstock guidelines

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; included two case studies; compiled expert viewpoints; listed practical tools/resources for Gas Atomized Metal Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on powder reuse and defect control