Introducción

FUSIÓN POR HAZ DE ELECTRONES (EBM) es una tecnología avanzada de fabricación aditiva que utiliza un haz de electrones para fundir y fusionar polvos metálicos, creando objetos tridimensionales (3D) complejos y de gran precisión. Este artículo explora los entresijos de la fusión por haz de electrones, sus principios de funcionamiento, ventajas, aplicaciones, retos y tendencias futuras.

¿Qué es la fusión por haz de electrones (EBM)?

La EBM es un proceso de fabricación aditiva por fusión en lecho de polvo que consiste en la fusión selectiva de polvos metálicos mediante un haz de electrones. Fue desarrollado por la empresa sueca Arcam AB (ahora parte de GE Additive) y ha ganado protagonismo en diversos sectores gracias a su capacidad para producir geometrías intrincadas y piezas funcionales con excelentes propiedades de los materiales.

¿Cómo funciona la fusión por haz de electrones?

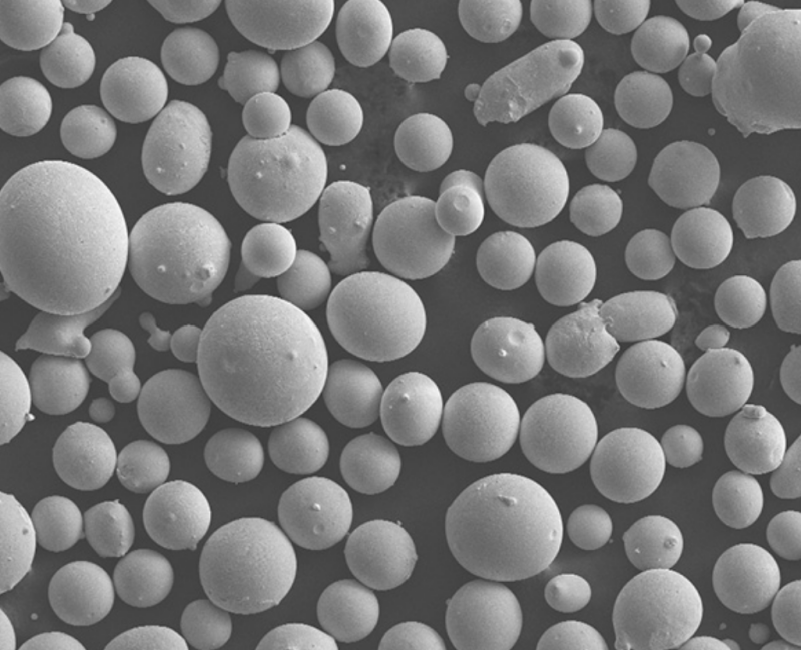

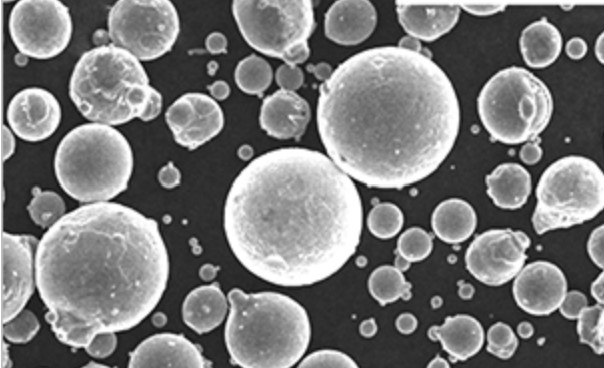

En el proceso de fusión por haz de electrones, se extiende una fina capa de polvo metálico sobre una placa de construcción, que se coloca en una cámara de vacío. Un haz de electrones, generado por un cañón de electrones, explora selectivamente la superficie de la capa de polvo según la forma deseada del objeto. Los electrones de alta energía calientan y funden las partículas de polvo, haciendo que se fusionen.

El proceso se repite capa a capa, extendiendo cada nueva capa de polvo sobre la capa fundida anteriormente. El polvo sin fundir actúa como estructura de soporte para la pieza que se está construyendo, eliminando la necesidad de estructuras de soporte adicionales.

Ventajas de la fusión por haz de electrones

Alta precisión y diseños complejos

La EBM permite crear diseños muy intrincados y complejos que serían difíciles o incluso imposibles de producir con los métodos de fabricación tradicionales. El control preciso del haz de electrones permite fabricar piezas con intrincados canales internos, entramados y estructuras ligeras.

Eficiencia material

La EBM ofrece una gran eficiencia de materiales, ya que sólo utiliza la cantidad de polvo metálico necesaria para la fabricación. Esto reduce los residuos y disminuye los costes de material en comparación con los procesos convencionales de fabricación sustractiva.

Plazos de entrega reducidos

Con la EBM, la producción de piezas complejas puede lograrse en un plazo más breve que con los métodos tradicionales. El proceso aditivo capa a capa elimina la necesidad de utillajes complejos, lo que reduce el plazo de fabricación de piezas personalizadas o de bajo volumen.

Propiedades mejoradas de los materiales

La fusión y solidificación localizada de polvos metálicos en EBM puede dar lugar a piezas con excelentes propiedades de material. El rápido proceso de solidificación puede dar lugar a una microestructura fina, reduciendo el crecimiento de grano y mejorando las propiedades mecánicas.

Beneficios de la sostenibilidad

La EBM ofrece ventajas de sostenibilidad, ya que genera menos residuos que los procesos de fabricación tradicionales. La capacidad de producir estructuras ligeras también puede contribuir al ahorro energético y a la reducción de emisiones en industrias como la aeroespacial y la automovilística.

Aplicaciones de la fusión por haz de electrones

Aeroespacial y defensa

Las industrias aeroespacial y de defensa se benefician enormemente de la tecnología EBM. Permite fabricar componentes ligeros y de alta resistencia con geometrías intrincadas, como álabes de turbina, toberas de combustible y piezas estructurales para aviones y naves espaciales.

Médico y dental

La EBM encuentra aplicaciones en los campos médico y odontológico para la fabricación de implantes, prótesis y dispositivos ortopédicos específicos para cada paciente. La capacidad de crear estructuras complejas y porosas en materiales biocompatibles facilita la osteointegración y mejora los resultados de los pacientes.

Automotor

En la industria del automóvil, la EBM se utiliza para la creación de prototipos y la producción de componentes ligeros y de alto rendimiento. Permite optimizar el diseño de las piezas, mejorar la eficiencia del combustible y reducir el peso de los vehículos.

Herramientas y prototipos

La EBM también es valiosa en aplicaciones de utillaje y prototipos. Permite la producción rápida de moldes e insertos de utillaje complejos, lo que reduce los plazos de entrega y los costes asociados a los métodos de fabricación tradicionales.

Investigación y desarrollo

La EBM desempeña un papel crucial en las actividades de investigación y desarrollo, ya que permite a ingenieros y científicos explorar nuevas composiciones de materiales, optimizar diseños y estudiar los efectos de los parámetros del proceso en el producto final.

Retos y limitaciones de la fusión por haz de electrones

Coste de equipamiento y funcionamiento

El coste de inversión inicial de los equipos de EBM es relativamente elevado, lo que los hace menos accesibles para las pequeñas empresas o los usuarios particulares. Además, hay que tener en cuenta el coste de funcionamiento, incluido el consumo de electricidad y la necesidad de instalaciones especializadas.

Opciones de material limitadas

Aunque la gama de materiales compatibles con la EBM se está ampliando, las opciones disponibles siguen siendo limitadas en comparación con los procesos de fabricación tradicionales. Esto puede plantear problemas cuando se requieren propiedades específicas del material para una aplicación concreta.

Requisitos de postprocesamiento

Tras el proceso de EBM, pueden ser necesarios pasos de postprocesado para conseguir el acabado superficial, la precisión dimensional o las propiedades mecánicas deseadas. Estos pasos adicionales pueden aumentar el tiempo y los costes de producción.

Limitaciones de tamaño y escalabilidad

Las máquinas de EBM tienen ciertas limitaciones en cuanto al tamaño de la cámara de construcción y las dimensiones máximas de las piezas que pueden fabricarse. La producción a gran escala de objetos voluminosos puede no ser viable con la tecnología actual de EBM.

Tendencias futuras en la fusión por haz de electrones

El campo de la fusión por haz de electrones sigue evolucionando y están surgiendo varias tendencias:

- Ampliación de las opciones de materiales: Los esfuerzos de investigación y desarrollo se centran en ampliar la gama de materiales compatibles con la EBM, incluyendo aleaciones de alta temperatura, materiales compuestos y biomateriales.

- Mejora del control de procesos: Los avances en los sistemas de supervisión y control de procesos mejorarán la precisión y fiabilidad de la EBM, lo que se traducirá en piezas de mayor calidad y consistencia.

- Mayor automatización: La automatización en los sistemas EBM agilizará el proceso de fabricación, reduciendo la intervención manual y mejorando la productividad.

- Integración con otras tecnologías: La integración de la EBM con otras tecnologías de fabricación aditiva, como la fabricación aditiva por arco de alambre, puede desbloquear nuevas posibilidades y beneficios sinérgicos.

Conclusión

La fusión por haz de electrones (EBM) es una potente tecnología de fabricación aditiva que permite producir piezas complejas y de alto rendimiento con excelentes propiedades de los materiales. Entre sus ventajas se encuentran la alta precisión, la eficiencia de los materiales, la reducción de los plazos de entrega y la sostenibilidad. La EBM tiene aplicaciones en diversos sectores, como el aeroespacial, el médico, el de automoción y el de investigación y desarrollo. Sin embargo, hay que tener en cuenta retos como el coste, los materiales limitados, los requisitos de postprocesado y las restricciones de tamaño. El futuro de la EBM es prometedor gracias a la ampliación de los materiales, la mejora del control del proceso, el aumento de la automatización y la integración con otras tecnologías de fabricación aditiva.

preguntas frecuentes

¿Es lo mismo fundir por haz de electrones que imprimir en 3D?

La fusión por haz de electrones es un tipo específico de impresión 3D o proceso de fabricación aditiva. Utiliza un haz de electrones para fundir selectivamente polvos metálicos y formar capas para crear un objeto final.

¿Qué tipos de materiales pueden utilizarse en la fusión por haz de electrones?

La fusión por haz de electrones se utiliza principalmente con polvos metálicos, como titanio, acero inoxidable, aleaciones de níquel y aluminio. Sin embargo, la gama de materiales compatibles se amplía continuamente.

¿Son estructuralmente sólidas las piezas fabricadas mediante fusión por haz de electrones?

Sí, las piezas fabricadas mediante fusión por haz de electrones pueden tener una integridad estructural y unas propiedades de los materiales excelentes. El proceso de fusión y solidificación localizado puede dar lugar a piezas con microestructuras finas y características mecánicas deseables.

¿En qué se diferencia la fusión por haz de electrones de otros procesos de fabricación aditiva?

La fusión por haz de electrones ofrece ventajas únicas, como alta precisión, eficiencia de materiales y capacidad para crear diseños complejos. Sin embargo, tiene limitaciones en cuanto a opciones de material, coste del equipo y escalabilidad de tamaño en comparación con otros procesos de fabricación aditiva como la fusión selectiva por láser o el modelado por deposición fundida.

¿Puede utilizarse la fusión por haz de electrones para la producción en serie?

Aunque la fusión por haz de electrones es adecuada para la producción de bajo volumen y piezas personalizadas, puede que no sea el proceso más eficaz para la producción en masa debido a las limitaciones del tamaño de la cámara de fabricación y la velocidad de producción. Sin embargo, los avances que se están produciendo en esta tecnología podrían resolver estas limitaciones en el futuro.

conocer más procesos de impresión 3D

Frequently Asked Questions (FAQ)

1) What powders work best in Electron Beam Melting and why?

- Titanium alloys (Ti‑6Al‑4V ELI, Ti‑6Al‑2Sn‑4Zr‑2Mo), Co‑Cr, and some Ni‑based superalloys are common. EBM’s high‑temperature, vacuum environment reduces oxygen pickup and residual stress, favoring crack‑sensitive alloys compared to laser PBF.

2) How does EBM manage supports compared to laser PBF?

- EBM preheats the whole powder bed (often 600–1000°C for Ti), sintering surrounding powder. This provides self‑supporting behavior, so fewer dense supports are needed; removal is typically easier but requires de‑sintering/blasting.

3) What are typical EBM surface finish and accuracy ranges?

- As‑built roughness is commonly Ra 20–35 μm (material/parameters dependent). Dimensional accuracy is often ±0.2–0.4% with minimum feature sizes ≈ 300–500 μm. Post‑machining or blasting/polishing is used when tighter specs are required.

4) How do vacuum and preheat impact properties?

- Vacuum minimizes contamination and enables processing reactive alloys; high preheat reduces thermal gradients, lowering residual stress and distortion, and can improve fatigue performance after HIP/heat treatment.

5) What QA/monitoring is recommended for EBM builds?

- Layer imaging/logs, beam calibration records, powder chemistry (O/N/H per ASTM E1019), PSD (ISO/ASTM 52907), density (Archimedes/CT), and mechanical testing per material standards (e.g., ASTM F3001 for Ti‑6Al‑4V EBM).

2025 Industry Trends: Electron Beam Melting

- Higher build stability: Improved beam control and multi‑spot strategies reduce hatching artifacts and improve density in Ni and Co‑Cr alloys.

- Productivity gains: Optimized scan/path planning and better powder preheat routines cut cycle times by 10–25% for Ti‑6Al‑4V orthopedic and aerospace parts.

- Powder circularity: Broader adoption of digital material passports enabling 6–12 reuse cycles with tighter O/N control in Ti powders.

- Qualification acceleration: Standardized test artifacts and parameter portability frameworks shorten aerospace and medical qualification timelines.

- Sustainability focus: More users track energy/build and argon usage in powder handling; vacuum pump energy recovery and maintenance scheduling reduce kWh/part.

2025 KPI Snapshot for EBM (indicative ranges)

| Métrica | 2023 Typical | 2025 Typical | Notes/Sources |

|---|---|---|---|

| Ti‑6Al‑4V build rate (cm³/h) | 60–90 | 75–110 | Path/parameter optimization |

| Relative density (optimized) | 99.3–99.7% | 99.5–99.8% | Post‑HIP ≥99.9% |

| As‑built Ra (μm), Ti lattices | 25–40 | 20–35 | Blasting reduces further |

| Powder reuse cycles (Ti) | 3–6 | 6–12 | With digital passports, sieving |

| Scrap rate (serial ortho) | 6–12% | 4–8% | Better in‑situ monitoring |

References: ISO/ASTM 52907; ASTM F3001 (Ti‑6Al‑4V for AM); ASTM E1019 (O/N/H); NIST AM‑Bench resources; OEM technical notes (GE Additive/Arcam)

Latest Research Cases

Case Study 1: Fatigue Optimization of EBM Ti‑6Al‑4V Cranial Meshes via Preheat Tuning (2025)

Background: A med‑device firm saw scatter in high‑cycle fatigue for thin lattice meshes.

Solution: Increased platform preheat setpoint and adjusted beam current to reduce lack‑of‑fusion at struts; implemented HIP and light chemical polishing.

Results: Porosity in struts −35% by CT; HCF life (R=0.1, 10–15 Hz) median +22%; dimensional variability of strut thickness −18%.

Case Study 2: Parameter Portability of EBM Co‑Cr Dental Frameworks Across Two Systems (2024)

Background: A dental lab network needed cross‑site consistency.

Solution: Deployed standardized artifacts, unified powder spec (PSD 45–105 μm), and matched contour strategies; instituted lot‑level digital passports.

Results: Density ≥99.6% on both machines; fit accuracy (internal gap) within 60–90 μm across sites; remake rate −28% QoQ.

Expert Opinions

- Dr. Mark Norfolk, President, Fabrisonic (AM industry leader)

Key viewpoint: “EBM’s intrinsic high‑temperature process gives it an advantage for stress‑sensitive alloys—leveraging that with rigorous powder control is key to predictable performance.” - Dr. John Slotwinski, Materials Research Engineer, NIST

Key viewpoint: “Standardized powder metrics and digital traceability—PSD, O/N/H, and reuse history—are essential for reproducible Electron Beam Melting outcomes.” https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Key viewpoint: “With better beam control and qualification frameworks, EBM is maturing for serial orthopedic and aero components where lattice and porous structures add value.”

Practical Tools/Resources

- ISO/ASTM 52907: Powder feedstock characterization for metal AM

https://www.iso.org/standard/78974.html - ASTM F3001 (Ti‑6Al‑4V ELI for AM), F3301/F3571 (PBF practices), E1019 (O/N/H analysis)

https://www.astm.org/ - NIST AM‑Bench: Datasets and benchmarks for AM process validation

https://www.nist.gov/ambench - GE Additive (Arcam) technical resources: EBM process and material guides

https://www.ge.com/additive/ - Senvol Database: Compare machines/materials and qualification data

https://senvol.com/database - Medical device guidance (FDA AM technical considerations) for EBM implants

https://www.fda.gov/

Last updated: 2025-08-27

Changelog: Added 5 focused FAQs, 2025 KPI/market snapshot table, two recent case studies, expert viewpoints, and curated standards/resources tailored to Electron Beam Melting.

Next review date & triggers: 2026-03-31 or earlier if major EBM parameter sets or materials are released, ASTM/ISO standards update, or significant clinical/aerospace qualification data becomes available.