Visión general

El polvo de aluminio se refiere a partículas finas de metal de aluminio utilizadas como materia prima para técnicas de fabricación como la fabricación aditiva, la pulverización térmica, el prensado pulvimetalúrgico y las varillas de soldadura. El control de las características del polvo de aluminio, como la distribución del tamaño de las partículas, la morfología, los niveles de óxido y la microestructura, es fundamental para las propiedades de los componentes de aluminio acabados.

Existen varios métodos para producir polvos de aluminio incluyendo:

- Atomización de gas

- Atomización del aire

- Fragmentación de alambre explosivo

- Fresado y rectificado

- Proceso electrolítico

- Métodos químicos

Cada técnica de producción de polvo de aluminio da lugar a polvos con diferentes propiedades adecuadas para aplicaciones específicas.

Métodos de producción de aluminio en polvo

| Método | Características principales | Principales aplicaciones |

|---|---|---|

| Atomización de gases | Polvos esféricos, niveles moderados de oxígeno | Metal AM, recubrimientos por pulverización térmica |

| Atomización del aire | Formas de polvo irregulares, niveles de óxido controlados | Piezas de automóvil, extrusión de polvo |

| Alambre explosivo | Polvos esféricos muy finos | Fabricación aditiva, combustible para cohetes |

| Fresado de bolas | Polvos compuestos de aluminio | Materiales energéticos, pirotecnia |

| Electrolítico | Polvo en escamas, angular y dendrítico | Explosivos, reacciones termita |

| Química | Partículas ultrafinas a nanoescalares | Composiciones pirotécnicas |

Métodos de producción de aluminio en polvo

Existe una gran variedad de métodos comerciales para producir polvos de aluminio en función de las características requeridas del material y de las aplicaciones finales:

Atomización de gases

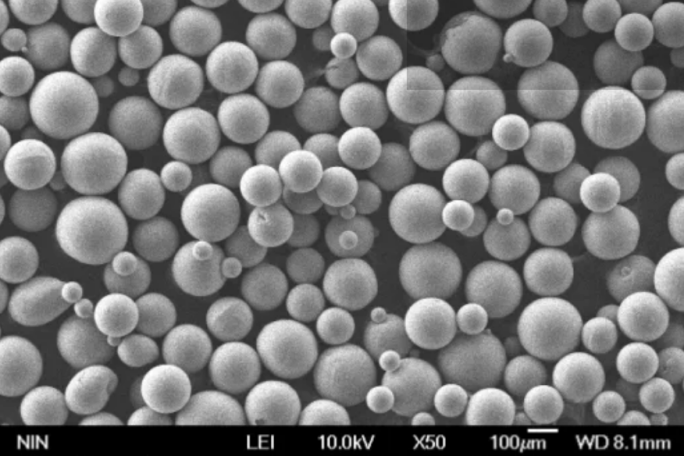

En el proceso de atomización con gas, el aluminio fundido se desintegra mediante chorros de gas inerte a alta presión en finas gotitas que se solidifican en partículas de polvo. Los polvos de aluminio atomizados con gas tienen una forma esférica con tamaños que oscilan entre 10 micras y 350 micras en función de los parámetros de procesamiento. Esta es la técnica predominante para la producción de polvo de aluminio reactivo con menor captación de oxígeno que la atomización de metal líquido.

| Parámetro | Descripción |

|---|---|

| Forma de las partículas | Morfología esférica |

| Tamaño de las partículas | 10 - 350 μm típico |

| Contenido de óxido | <3% en peso |

| Escala de producción | Cientos de toneladas al año |

| Coste | Más alto |

Atomización del aire

En la atomización por aire, la corriente de aluminio fundido es perturbada por chorros de aire comprimido, lo que conduce a la formación de partículas finas de aluminio irregulares que contienen mayores niveles de óxido superficial procedentes del oxígeno del aire. La atomización con aire facilita la producción económica de grandes volúmenes de polvo de aluminio para piezas estructurales de P/M y reacciones aluminotérmicas.

| Parámetro | Descripción |

|---|---|

| Forma de las partículas | Forma irregular de las partículas |

| Tamaño de las partículas | 20 - 180 μm |

| Contenido de óxido | 3-8% en peso |

| Escala de producción | Miles de toneladas al año |

| Coste | Muy económico |

Proceso de electrodos rotatorios (REP)

En la técnica REP, el metal de aluminio fundido en forma de electrodos de alambre o varilla se hace girar a altas velocidades, fundiéndolo mediante arco eléctrico. Las fuerzas centrífugas expulsan las gotas fundidas produciendo partículas esféricas de aluminio muy finas, ideales para aplicaciones especializadas.

| Parámetro | Descripción |

|---|---|

| Forma de las partículas | Muy esférica |

| Tamaño de las partículas | 5 - 60 μm |

| Contenido de óxido | <1% en peso |

| Escala de producción | Menores volúmenes |

| Coste | Precios más altos |

Fresado de bolas

La molienda por bolas de alta energía de escamas metálicas de aluminio, partículas y polvos químicos se realiza para formar polvos de aluminio compuestos incrustando partículas de refuerzo que proporcionan una reactividad mecánica, química o explosiva especializada.

| Parámetro | Descripción |

|---|---|

| Forma de las partículas | Partículas aplanadas y compuestas |

| Tamaño de las partículas | 1 - 100 μm |

| Contenido de óxido | Partículas recubiertas |

| Escala de producción | Pequeños lotes |

| Coste | Moderado |

Proceso electrolítico

En el proceso de electrólisis de sales fundidas, los iones de aluminio se electrodepositan en los cátodos produciendo partículas dendríticas o de forma irregular con una morfología superficial porosa ideal para las termitas pirotécnicas.

| Parámetro | Descripción |

|---|---|

| Forma de las partículas | Dendritas e irregulares |

| Tamaño de las partículas | 1 - 75 μm |

| Contenido de óxido | Alto de morfología |

| Escala de producción | Menor volumen |

| Coste | Económico para aplicaciones especializadas |

Polvo de aluminio Composiciones

La mayoría de los polvos de aluminio constituyen aluminio de alta pureza con un contenido de Al superior a 98%. Las principales consideraciones en la composición son:

1. Elementos de aleación

Se añaden pequeñas cantidades de silicio, magnesio, zinc u otros elementos para conferir propiedades específicas.

| Adiciones de aleación | Peso % Gama | Efecto |

|---|---|---|

| Silicio | 0.5 – 12% | Aumenta la dureza y la resistencia al desgaste |

| Magnesio | 1 – 5% | Mejora la resistencia |

| Zinc | 1 – 8% | Mayor resistencia a temperaturas elevadas |

2. Contenido de óxido

Los métodos de procesado determinan si en la superficie de las partículas hay finas capas de óxido protectoras u óxidos más pesados no adherentes.

| Nivel de óxido | Idoneidad |

|---|---|

| <3% | Aleaciones de alto rendimiento, componentes AM |

| 3-8% | Piezas estructurales P/M |

| >10% | Termitas, pirotecnia |

3. Contenido de hidrógeno

La captación de humedad durante la manipulación y el almacenamiento de la superficie de polvo de aluminio muy reactivo debe controlarse para evitar riesgos de incendio o detonación. Es beneficioso fabricar atmósferas con una humedad mínima.

Propiedades de Polvo de aluminio

Entre los atributos clave que se tienen en cuenta a la hora de calificar los polvos de aluminio se incluyen:

Distribución granulométrica del polvo

Los analizadores de partículas por difracción láser o los análisis por tamizado proporcionan una granulometría de rango completo, desde fracciones de tamaño submicrónico hasta 500 micras. Los parámetros de tamaño típicos de los que se informa son:

| Parámetro | Descripción |

|---|---|

| D10, D50, D90 | Diámetro de partícula por debajo del cual caen las partículas 10%, 50% y 90% en volumen |

| Media, tamaño modal | Medida de tendencia central |

| Span = (D90-D10)/D50 | Anchura de la distribución: un intervalo menor indica una distribución más estrecha. |

Adaptar el tamaño de las partículas a las capacidades del método de producción permite maximizar la densidad y las propiedades de los componentes acabados.

Morfología de las partículas

La microscopía electrónica de barrido revela detalles finos de la forma de las partículas que dictan el comportamiento del polvo. Las partículas lisas y redondeadas mejoran el flujo y la densidad de empaquetamiento. Las formas irregulares proporcionan un enclavamiento mecánico.

Densidad aparente y de toma

Indican el comportamiento de consolidación y manipulación del polvo mediante procedimientos de ensayo normalizados. Las densidades más altas facilitan la densificación durante la compactación.

| Parámetro | Alcance típico |

|---|---|

| Densidad aparente | 0,2 - 0,6 g/cc |

| Densidad del grifo | 0,7 - 1,3 g/cc |

Características del flujo

El tiempo que tardan 50 g de polvo en fluir por el embudo de un caudalímetro Hall se correlaciona bien con el rendimiento de esparcimiento durante el llenado de capas en 3DP con chorro de aglutinante y el llenado de cavidades de matrices en la compactación pulvimetalúrgica. Las partículas esféricas lisas muestran mejores velocidades de flujo.

Superficie

La superficie BET de absorción de gas medida se utiliza para calcular el espesor de las capas de óxido superficiales presentes, que influyen en el comportamiento de iniciación en las reacciones aluminotérmicas o en los rendimientos de la combustión pirotécnica.

Aplicaciones del aluminio en polvo

Las propiedades únicas de los polvos de aluminio reactivo los hacen fundamentales para diversas industrias:

Fabricación aditiva de metales

Los polvos esféricos de aluminio se utilizan como materia prima para la fusión selectiva por láser, la fusión por haz de electrones y la fabricación aditiva por chorro de ligante tras clasificar la distribución del tamaño de las partículas de polvo para cumplir los requisitos de la máquina.

Revestimientos por pulverización térmica

Los polvos especializados de aluminio de bajo contenido en óxido pulverizados por plasma o alambre crean revestimientos protectores de aluminio que ofrecen una alta reflectividad combinada con resistencia a la corrosión.

Pulvimetalurgia

La compactación y sinterización de polvos de aluminio produce componentes de precisión de gran volumen, como piezas de automoción, con un excelente control dimensional y un rendimiento inalcanzable con otras técnicas.

Materiales energéticos

Las reacciones de termita de polvos finos de aluminio con óxidos metálicos o las combustiones pirotécnicas proporcionan intensos resultados exotérmicos para aplicaciones militares, aeroespaciales o civiles que van desde explosivos y propulsores hasta iluminación, generación de gas o calefacción.

Tiras de aleación Al-Mg

Las preformas de polvo de aluminio compactado se extruyen en caliente en tiras de aleación de Al-Mg y láminas enrolladas ideales para la fabricación de placas de blindaje. La pulvimetalurgia permite un refinamiento microestructural y una uniformidad inviables en las aleaciones de fundición convencionales.

Especificaciones y normas

Los productores de polvo de aluminio deben controlar minuciosamente las atmósferas de producción, las técnicas de procesamiento y los procedimientos de manipulación para cumplir las normas certificadas de los mercados críticos, entre ellos:

Especificaciones del polvo metálico AMS

- Granalla de acero AMS 4200

- Polvos de aluminio AMS 4205 para pulverización térmica

Normas ASTM

- B215 para polvos atomizados con gas

- B951 para extrusiones de polvo de aluminio prensado y sinterizado

- B937 para piezas aeroespaciales de fabricación aditiva atomizadas por gas

Normas ISO

- Revestimientos por pulverización térmica ISO 14361

- ISO 22068 Diseño de piezas moldeadas a presión de aleaciones de aluminio

Normas CEN

- EN 10204 3.1 certificación de la calidad de los materiales

Especificaciones de materiales aeroespaciales SAE (AMS)

- Granalla AMS 4200

- Polvo de aluminio atomizado con gas AMS 4205

El mantenimiento de un riguroso control de calidad para satisfacer los límites químicos obligatorios de impurezas como el hierro, el silicio y el zinc, junto con la verificación de las características del polvo, satisfacen las necesidades de aplicación y seguridad en ámbitos sensibles.

Análisis del mercado del aluminio en polvo

Se estima que la demanda mundial de aluminio en polvo alcanzará los 1,6 millones de toneladas métricas en 2027 impulsada por:

1. Crecimiento de la fabricación aditiva de metales

- Ventajas del aligeramiento para los componentes aeroespaciales

- Implantes e instrumentos sanitarios de aleaciones de Al biocompatibles

2. Impulso del aligeramiento en la automoción

- Piezas de aluminio P/M en sustitución del hierro fundido y el acero

3. Innovación en formulaciones energéticas de aluminio reactivo

- Defensa, espacio, industrias civiles

Los principales productores internacionales de polvo de aluminio son:

| Proveedor | Sede central | Capacidad de producción |

|---|---|---|

| Toyo Aluminium K.K. | Japón | Atomización con gas, aire o vacío |

| UC Rusal | Rusia | Atomización del aire |

| Alcoa Corporation | EE.UU. | Atomización del aire |

| Luxfer Magtech | EE.UU. | Atomización por gas, aire y centrífuga |

| Hoganas AB | Suecia | Atomización del aire |

Los precios varían en función de:

- Volumen de producción

- Niveles de pureza

- Cribado o fresado adicional

| Grado | Precio estimado |

|---|---|

| Polvos de Al atomizados con aire | $3 - $5 por kg |

| Polvo esférico de Al atomizado con gas | $15 - $30 por kg |

| Aleaciones especiales de Al | Hasta $50 por kg |

Beneficios y desafíos

Ventajas

- Aligeramiento en comparación con el acero o el titanio

- Económico en comparación con otros metales estructurales

- Formulaciones reactivas que proporcionan salidas exotérmicas intensas

- Reciclable y reutilizable

Desafíos

- Oxidación muy exotérmica que requiere una manipulación y un almacenamiento inertes y controlados.

- Fragilización por hidrógeno que disminuye las propiedades mecánicas

- Temperaturas de uso limitadas hasta 200°C para la mayoría de las formulaciones

Comparación de los polvos de aluminio con otras alternativas:

| Parámetro | Polvo de aluminio | Acero inoxidable | Titanio |

|---|---|---|---|

| Densidad | Bajo | Más alto | Más alto |

| Coste | Bajo | Moderado | Alta |

| Reactividad | Alta | Bajo | Moderado |

| Estabilidad medioambiental | Feria | Excelente | Muy buena |

| Homologaciones de contacto con alimentos | ✅ Sí | ✅ Sí | Algunos grados |

preguntas frecuentes

P: ¿Qué distribución del tamaño de las partículas se utiliza normalmente con los polvos de aleación de aluminio para la fabricación aditiva?

R: En la AM por fusión en lecho de polvo, el tamaño de las partículas de aluminio suele oscilar entre 15 y 63 micras. Los polvos más finos pueden mejorar la resolución, pero dificultan la manipulación. Es fundamental adaptar las distribuciones a los parámetros de la máquina.

P: ¿Qué afecta a la vida útil de los polvos de aluminio para formulaciones energéticas?

R: La reactividad aumenta con el tiempo a medida que la humedad de almacenamiento provoca la formación de hidróxidos e hidratos de aluminio en las superficies de las partículas, liberando hidrógeno y posibles condiciones inflamables. Es esencial un embalaje sellado inerte y un almacenamiento con humedad regulada (<30%).

P: ¿Cuáles son las normas comunes especificadas para los polvos de aluminio utilizados en los revestimientos por pulverización térmica?

R: Los estrictos límites químicos sobre metales pesados regulados por la FDA y el USDA garantizan revestimientos de acabado sin impurezas lixiviables. Las principales normas son AMS 4205 y ASTM B215, que controlan los oligoelementos Fe, Si y Cu. La materia prima del alambre de pulverización térmica también cumple la norma ISO 14361.

P: ¿Qué aleación de aluminio se prefiere para la fabricación aditiva de implantes biomédicos?

R: La aleación de aluminio AlSi10Mg cumple estrictos requisitos químicos y ofrece una excelente biocompatibilidad, solidez y resistencia a la corrosión combinadas con una menor densidad que las aleaciones de titanio o acero inoxidable. Los polvos esféricos permiten geometrías impresas complejas.

P: ¿Cómo se gestiona el riesgo de ignición pirofórica al mecanizar componentes de aluminio P/M?

R: Los tratamientos térmicos de recocido a baja temperatura se aplican antes de cualquier segunda operación de mecanizado para transformar las partículas residuales de magnesio y aluminio presentes de estados reactivos explosivos a fases intermetálicas más estables para permitir con seguridad el mecanizado convencional.

conocer más procesos de impresión 3D

Additional FAQs About Aluminum Powders

1) What PSD and morphology are optimal for aluminum powders in LPBF vs. Binder Jetting?

- LPBF: spherical, 15–45 µm or 20–63 µm (machine dependent), sphericity ≥0.93, satellites <5%, low oxide. Binder Jetting: 20–80 µm with good flow and tap density; slightly wider PSD can aid packing.

2) How do oxide and hydrogen contents affect AM part quality?

- Thick oxide films and elevated H increase lack-of-fusion and porosity, degrading fatigue. Target O typically ≤0.10–0.25 wt% for AlSi10Mg AM-grade; control humidity to keep hydrogen pickup minimal.

3) Can aluminum powders be safely reused in AM?

- Yes, with sieving and QC. Many users validate 5–8 cycles for AlSi10Mg, monitoring PSD, flow (Hall/Carney), O/H content, and part density/mechanicals. Refresh with virgin powder when trends drift.

4) Which alloys are most common for Aluminum Powders in 3D printing?

- AlSi10Mg and A357/AlSi7Mg for general use; Sc- or Zr-modified Al alloys for higher strength; 2xxx/7xxx remain challenging but progress continues with tailored scan strategies.

5) What storage/handling reduces safety risk for reactive aluminum powders?

- Use inert, dry packaging (≤30% RH), conductive containers, bonding/grounding, Class II Division 1 appropriate equipment where required, and follow NFPA 484 housekeeping and ignition control practices.

2025 Industry Trends for Aluminum Powders

- Cleaner feedstocks: Wider use of EIGA and optimized gas atomization lowers oxide and satellite fractions, improving LPBF spreadability.

- Heated build platforms: 150–250°C plate heating increasingly applied for AlSi10Mg to reduce distortion and improve density.

- Qualification rigor: COAs now include image-based sphericity, satellite %, and O/H trends; powder genealogy and reuse SPC common in aerospace/medical.

- Sustainability: Argon recirculation, higher revert content, and local atomization plants shorten lead times and cut footprint.

- Alloy innovation: More validated parameter sets for Sc/Zr‑modified Al, and binder jet + sinter routes for larger Al components.

2025 Market and Technical Snapshot (Aluminum Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade AlSi10Mg powder price | $18–$35/kg | -3–7% | Supplier/distributor indices |

| Recommended PSD (LPBF / BJ / DED) | 15–45 or 20–63 µm / 20–80 µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.97 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| Typical oxygen (AM-grade Al) | 0.10–0.25 wt% | Down | Improved atomization control |

| Validated reuse cycles (with QC) | 5–8 | Stable | O/H + sieving programs |

| LPBF density after process tuning (AlSi10Mg) | 99.5–99.9% | +0.1–0.2 pp | OEM/academic datasets |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (Process qualification), 52910 (Design for AM): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Additive Manufacturing; Aluminum and Aluminum Alloys): https://www.asminternational.org

- NFPA 484 (Combustible metal powders): https://www.nfpa.org

Latest Research Cases

Case Study 1: Heated-Plate LPBF for AlSi10Mg Brackets (2025)

Background: An aerospace tier-1 aimed to reduce distortion and improve fatigue consistency on thin-wall brackets.

Solution: Gas-atomized AlSi10Mg (PSD 20–63 µm, sphericity 0.95), build plate at 200°C, contour-first scans; in-situ thermography; T6-like heat treatment.

Results: Distortion reduced 35%; relative density 99.8%; HCF life improved 1.8× at R=0.1; machining time down 12% due to better flatness.

Case Study 2: Binder Jet + Sinter A356 Housings (2024)

Background: An EV supplier sought larger Al housings without PBF size constraints.

Solution: Binder jet with 25–80 µm powder blend for high green density; debind + vacuum sinter with Mg vapor control; hot isostatic pressing for critical lots.

Results: Final density 98.5–99.2%; leak rate within spec; cycle-time reduction 28% vs. machining from billet; cost per part −18%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Atomization control and melt cleanliness set the ceiling for aluminum powder performance—lower oxide and tight PSD translate to higher density and fatigue reliability.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “For Aluminum Powders in AM, consistent O/H and satellite fraction on the CoA accelerate qualification more than incremental scan tweaks.” - Prof. Todd Palmer, Materials Science, Penn State (AM/Al alloys)

Key viewpoint: “Moderate preheat and scan strategies that stabilize melt pools are essential for minimizing lack-of-fusion in AlSi10Mg while preserving fine microstructures.”

Note: Viewpoints synthesized from public talks and publications; affiliations are publicly known.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907, 52908, 52910; ASTM B215/B951 for aluminum powders and PM: https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/H analyzers; CT for hollows/satellites: https://www.nist.gov

- NFPA 484 guidance for aluminum powder handling: https://www.nfpa.org

- Technical databases and handbooks

- ASM Digital Library (AM; Aluminum alloys): https://www.asminternational.org

- QC workflow examples

- PSD/shape: laser diffraction + image analysis/SEM

- Flow: Hall/Carney funnels, FT4 rheometer

- Process validation: density (Archimedes/CT), tensile/fatigue per ASTM E8/E466

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; introduced 2025 market/technical snapshot table with indicative sources; included two aluminum powder case studies; compiled expert viewpoints; listed practical tools/resources for Aluminum Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update aluminum powder/AM standards, OEMs release new AlSi10Mg allowables, or NIST/ASM publish updated datasets on oxide/satellite–defect correlations