Inconel 625 es una aleación de níquel, cromo y molibdeno con una excelente resistencia a la corrosión y a la oxidación a altas temperaturas. Esta guía ofrece una visión completa de las propiedades, aplicaciones, especificaciones, calidades, proveedores y ventajas e inconvenientes del Inconel 625.

Visión general de Inconel 625

Inconel 625 es una superaleación a base de níquel reforzada por solución sólida. Características principales:

- Excelente resistencia a la corrosión, a la oxidación y a las altas temperaturas

- Mantiene una alta resistencia a la tracción y propiedades de rotura por fluencia hasta 1300°F (700°C)

- Resiste una amplia gama de entornos muy corrosivos y grandes tensiones -Se utiliza en aplicaciones de procesamiento químico, aeroespaciales, marinas y de tratamiento térmico.

Su composición única permite un rendimiento excepcional en condiciones exigentes.

Composición y propiedades del Inconel 625

Los principales elementos de aleación del Inconel 625 le confieren sus propiedades distintivas:

Composición de Inconel 625

| Elemento | Peso % |

|---|---|

| Níquel | 58,0 min |

| Cromo | 20.0-23.0 |

| Molibdeno | 8.0-10.0 |

| Niobio | 3.15-4.15 |

| Hierro | 5,0 máx. |

| Cobalto | 1,0 máx. |

Inconel 625 Propiedades

- Excelente resistencia a la tracción, la fatiga, la fluencia y la rotura a altas temperaturas de hasta 1300 °F.

- Resiste una amplia gama de entornos corrosivos y ácidos

- Buena resistencia a la oxidación hasta 2150°F

- Alta soldabilidad para facilitar la fabricación

- Buena maquinabilidad en comparación con otras aleaciones de níquel

- No magnético

El equilibrio de níquel, cromo y molibdeno confiere a Inconel 625 una combinación única de fuerza, resistencia a la corrosión y facilidad de fabricación.

Aplicaciones de Inconel 625

Entre las industrias clave que utilizan Inconel 625 se incluyen:

Inconel 625 Aplicaciones

| Industria | Utiliza |

|---|---|

| Aeroespacial | Sistemas de escape, sistemas de inversión de empuje, conductos, recipientes de combustión, pinzas de hangar... |

| Procesado químico | Intercambiadores de calor, válvulas, tuberías, condensadores, recipientes de reacción |

| Marina | Ejes de hélice, fijaciones marinas, equipos de sonar |

| Petróleo y gas | Equipos de cabeza de pozo, tubos de fondo de pozo, válvulas, componentes submarinos |

| Control de la contaminación | Depuradores, precipitadores, chimeneas, conductos |

| Alimentación/farmacéutica | Tubos, tuberías de transferencia, válvulas, equipos de procesamiento |

La fuerza, la resistencia a la corrosión y el rendimiento a altas temperaturas del Inconel 625 lo hacen ideal para entornos exigentes en todos los sectores.

Especificaciones y grados

Inconel 625 está disponible en varias formas de producto y cumple las especificaciones internacionales:

Inconel 625 Especificaciones

| Especificación | Grado | Descripción |

|---|---|---|

| AMS 5599 | Recocido | Chapas, bandas y placas recocidas |

| AMS 5666 | Recocido por disolución | Barra, alambre y material de forja de superaleación recocidos por disolución |

| AMS 5837 | Recocido y envejecido | Tubos sin soldadura y soldados recocidos |

| AMS 5879 | Solución tratada | Láminas y tiras tratadas con solución |

| AMS 5891 | Precipitación endurecida | Barra, material de forja y alambre tratados por disolución y precipitación |

Formas del producto Inconel 625

- Hoja - De 0,406 mm a 6,35 mm de grosor

- Placa - Hasta 152 mm de grosor

- Bar - Redondos, cuadrados, rectángulos y hexágonos

- Tubo - Sin soldadura y soldado

- Tubería - Sin soldadura y soldado

- Material de forja - Redondos, bloques, ejes

- Alambre - Recocido, envejecido o trabajado en frío

El Inconel 625 se fabrica en todas las formas habituales de productos forjados para amplias aplicaciones.

Proveedores y precios

Inconel 625 está disponible en los principales proveedores de aleaciones:

Proveedores de Inconel 625

| Proveedor | Descripción |

|---|---|

| Haynes Internacional | Fabricante mundial de aleaciones de níquel. Gama completa de productos de Inconel 625. |

| Special Metals Corporation | Produce Inconel 625 en formas forjadas. Distribución en todo el mundo. |

| Aalco Metales | Existencias de placa, chapa, barra, tubo, accesorios y bridas de Inconel 625. |

| Goodfellow | Investigación y aleaciones especializadas. Proveedor de Inconel 625 en pequeñas cantidades. |

| Aleaciones Eagle | Amplio inventario de placa, chapa, barra y tubo de Inconel 625. |

Inconel 625 Precios

Como aleación de primera calidad, Inconel 625 tiene un coste más elevado que el acero al carbono o el acero inoxidable:

- Placa Inconel 625: $55 - $65 por kg

- Chapa de Inconel 625: $50 - $60 por kg

- Inconel 625 en barra: $45 - $55 por kg

- Tubo Inconel 625: $65 - $75 por kg

Los precios pueden variar en función de la cantidad, la forma del producto, el calibre/espesor, el proveedor y la región geográfica.

Comparación con el acero inoxidable

Aunque más caro, Inconel 625 ofrece importantes ventajas sobre el acero inoxidable:

| Parámetro | Inconel 625 | Acero inoxidable |

|---|---|---|

| Resistencia a alta temperatura | Excelente - mantiene la resistencia hasta 1300°F | Regular - la resistencia disminuye por encima de 600°F |

| Resistencia a la corrosión | Superior - resiste una amplia gama de ácidos, aleaciones, sales | Moderada - propensa a la corrosión por picaduras y grietas |

| Coste | De 2 a 5 veces más caro | Menor coste del material |

| Fabricación | Buena soldabilidad y mecanizado | Más fácil de soldar y mecanizar |

| Endurecimiento del trabajo | Bajos índices de endurecimiento por deformación | Endurecimiento severo en caso de sobrecarga de trabajo |

| Permeabilidad magnética | No magnético | Los grados martensíticos y ferríticos son magnéticos |

Para aplicaciones críticas, Inconel 625 ofrece un rendimiento superior a pesar de su mayor coste. El inoxidable es más económico para usos menos exigentes.

Ventajas e inconvenientes de las aplicaciones

| Solicitud | Ventajas de Inconel 625 | Contras potenciales |

|---|---|---|

| Intercambiadores de calor de alta temperatura | Resiste la corrosión y la oxidación a temperaturas extremas | El coste es muy superior al del acero inoxidable |

| Equipos de procesamiento químico | Resiste casi todos los compuestos clorados húmedos y secos | Dificultad para cortar o mecanizar secciones gruesas |

| Componentes de escape aeroespaciales | Mantiene la resistencia en un entorno de gases de escape calientes | Requiere endurecimiento por envejecimiento para obtener propiedades óptimas |

| Componentes submarinos para petróleo y gas | Excepcional resistencia a la corrosión y erosión por agua de mar | Susceptible al agrietamiento por corrosión bajo tensión por encima de 500°F |

| Tubos para alimentación/farmacia | Evita la contaminación metálica de los productos | Baja conductividad térmica en comparación con las aleaciones de cobre |

Inconel 625 ofrece un rendimiento inigualable en entornos hostiles a pesar de su mayor coste y de las dificultades de fabricación.

Preguntas más frecuentes

¿Para qué se utiliza el Inconel 625?

El Inconel 625 se utiliza principalmente en intercambiadores de calor, equipos de procesamiento químico y alimentario, sistemas de escape y emisiones, componentes submarinos de petróleo y gas, conductos aeroespaciales y piezas de motores. Resiste temperaturas extremas y la corrosión.

¿Es soldable el Inconel 625?

Sí, el Inconel 625 puede soldarse fácilmente con los métodos GTAW y GMAW. Deben seguirse las técnicas adecuadas para evitar el agrietamiento de la soldadura. El recocido posterior a la soldadura mejora la ductilidad y la resistencia.

¿Cuál es la diferencia entre Inconel 600 y 625?

El Inconel 625 tiene un mayor contenido de molibdeno para aumentar la resistencia a la corrosión y la fuerza a altas temperaturas en comparación con el Inconel 600. El Inconel 600 es más resistente a la oxidación por encima de los 1000 °C.

¿Cuál es el punto de fusión del Inconel 625?

El intervalo de fusión del Inconel 625 es de 2290-2460°F (1260-1350°C). Conserva una resistencia significativa hasta 1300 °F.

¿Es adecuado el Inconel 625 para aplicaciones marinas?

Sí, la resistencia del Inconel 625 a la corrosión del agua de mar lo hace muy adecuado para componentes marinos como ejes de hélices, fijaciones y equipos de sonar. También presenta una buena resistencia a la erosión por cavitación.

¿Cuál es la densidad del Inconel 625?

El Inconel 625 tiene una densidad de 8,44 g/cm3, ligeramente superior a la del acero inoxidable. El contenido de níquel y molibdeno aumenta su densidad.

Las impresionantes propiedades del Inconel 625 lo convierten en la mejor elección para aplicaciones exigentes, a pesar de su mayor coste. Una selección adecuada garantiza el máximo rendimiento y valor.

Conclusión

Con su aleación de níquel-cromo-molibdeno cuidadosamente equilibrada, el Inconel 625 ofrece una combinación inigualable de alta resistencia, extraordinaria resistencia a la corrosión y facilidad de fabricación. Funciona bien desde temperaturas criogénicas de hasta 1300°F incluso en los entornos más agresivos. Aplicaciones clave en los sectores aeroespacial, químico, del petróleo y el gas y otros sectores industriales confían en las capacidades del Inconel 625. Aunque es más costoso que los aceros inoxidables, su rendimiento superior lo convierte en una excelente inversión para componentes y sistemas críticos. Inconel 625 se ha convertido en una superaleación fiable y ampliamente utilizada gracias a sus excepcionales características.

conocer más procesos de impresión 3D

Additional FAQs About Inconel 625

1) What environments uniquely favor Inconel 625 over stainless steels and other Ni alloys?

- Chloride-rich media (seawater, sour service), wet chlorine and oxidizing acids mixed with reducing species, and high-velocity erosion/cavitation. 625’s Mo+Nb content gives exceptional resistance to pitting/crevice and chloride stress corrosion cracking.

2) What heat treatments are typical for Inconel 625?

- Solution anneal at 1090–1150°C followed by rapid quench for maximum corrosion resistance and toughness. Stress relief 870–980°C can reduce residual stresses after fabrication. 625 is solid-solution strengthened; it is not age-hardened like 718.

3) How does Inconel 625 perform in sour (H2S/CO2) service?

- Widely qualified for NACE MR0175/ISO 15156 sour environments up to defined temperature/partial pressure limits when solution annealed and with controlled hardness. Verify with current project specs and laboratory testing.

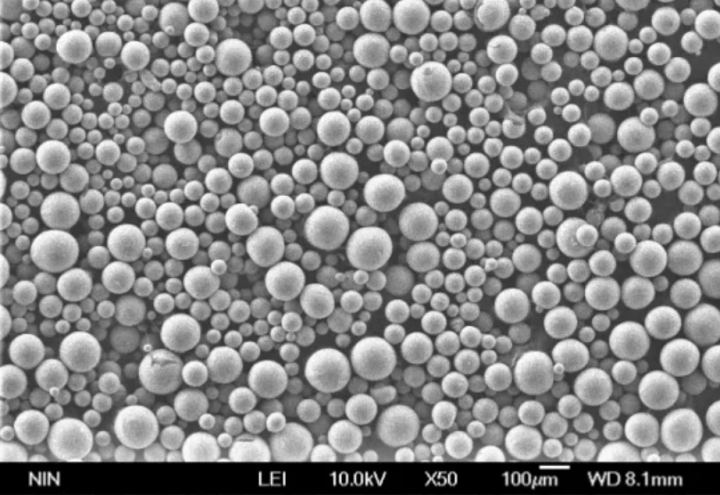

4) Is Inconel 625 suitable for additive manufacturing (AM)?

- Yes. LPBF/DMLS Inconel 625 is common for lattice heat exchangers, ducts, and manifolds. Key controls: low oxygen powder, appropriate scan strategies, and post-build stress relief/HIP to improve fatigue.

5) What machining practices improve tool life with 625?

- Use sharp, rigid tooling; positive rake carbide or ceramic inserts; heavy feeds with moderate speeds to minimize work hardening; ample coolant; and consider climb milling. Pre-machining stress relief can help.

2025 Industry Trends for Inconel 625

- Energy transition demand: 625 usage grows in geothermal, hydrogen, and CCS equipment due to chloride- and acid-resistant performance.

- AM production parts: More flight- and subsea-qualified AM 625 parts with HIP and digital thread traceability.

- Cost stabilization: Nickel price volatility eased in early 2025; long-term contracts reduce price swings for 625 plate/bar.

- Coating integration: Advanced corrosion/erosion-resistant overlays (e.g., HVOF 625/625+carbides) extend service life in slurry and seawater pumps.

- Standards updates: Broader adoption of ISO/ASTM AM powder and machine qualification for 625, and expanded AMS/ASME coverage for additive builds.

2025 Market and Technical Snapshot (Inconel 625)

| Metric (2025) | Valor/Rango | YoY Change | Notes/Source |

|---|---|---|---|

| Typical wrought 625 bar price | $45–$58/kg | -3–5% | Supplier quotes; nickel moderation |

| LPBF 625 density after HIP | ≥99.9% | +0.2 pp | OEM AM datasets |

| Fatigue life improvement (AM 625 with HIP vs. as-built) | 3–6× at R=0.1 | Up | Journal/OEM studies |

| Corrosion rate in natural seawater (wrought 625) | <0.02 mm/y | Stable | Corrosion handbooks |

| Share of 625 in subsea umbilicals/flowlines components | 15–25% (selected parts) | +3–5 pp | Offshore suppliers’ reports |

Indicative sources:

- ISO/ASTM AM standards: https://www.iso.org, https://www.astm.org

- NACE/AMPP corrosion resources and MR0175/ISO 15156 guidance: https://ampp.org

- NIST AM Bench and materials data: https://www.nist.gov

- SAE/AMS and ASME code listings (e.g., AMS 5666, ASME Section II): https://www.sae.org/standards | https://www.asme.org

Latest Research Cases

Case Study 1: Additive Inconel 625 Lattice Heat Exchangers for Offshore Cooling (2025)

Background: An offshore platform needed compact, fouling-resistant heat exchangers in seawater service.

Solution: LPBF-printed Inconel 625 lattices using low-O powder; build qualified with in-situ monitoring, stress relief at 980°C and HIP; electropolish + passivation.

Results: 35% higher heat transfer per unit volume vs. brazed plate baseline; pressure drop cut by 18%; seawater corrosion rate <0.02 mm/y; maintained performance after 2000 h flow loop testing.

Case Study 2: Geothermal Brine Manifolds in Wrought/AM Hybrid 625 (2024)

Background: Geothermal brines with chlorides and H2S caused crevice corrosion on stainless manifolds.

Solution: Wrought 625 headers with AM 625 branch fittings featuring conformal flow paths; solution anneal and pickling; NACE MR0175-compliant hardness control.

Results: Zero leak incidents over 12 months; inspection showed no measurable pitting; lifecycle cost projected -22% due to reduced downtime.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “For AM Inconel 625, closing porosity via HIP and verifying with CT enables fatigue performance on par with wrought in many applications.” - Dr. Srdjan Nesic, Corrosion Scientist, Ohio University (ICMT)

Key viewpoint: “In mixed H2S/CO2 brines, 625’s Mo and Nb synergy offers robust resistance, but crevice design and surface finish remain critical to avoid localized attack.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Powder hygiene and digital traceability from lot to part are now baseline requirements for certifying AM 625 components.”

Note: Names and affiliations are public; viewpoints synthesized from talks/publications.

Practical Tools and Resources

- AMPP (NACE) standards and sour-service guidance (MR0175/ISO 15156)

- https://ampp.org

- ISO/ASTM AM standards (powder and machine qualification)

- https://www.iso.org | https://www.astm.org

- ASM Handbooks: Nickel, Cobalt and Their Alloys; Corrosion data

- https://www.asminternational.org

- SAE/AMS specs for Inconel 625 (e.g., AMS 5666, AMS 5599)

- https://www.sae.org/standards

- ASME Boiler & Pressure Vessel Code (material acceptance/use)

- https://www.asme.org

- NIST AM Bench datasets and nondestructive evaluation resources

- https://www.nist.gov/ambench

- OEM application notes for 625 machining, welding, and AM parameters

- Major alloy producers and AM machine vendors’ technical libraries

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; inserted 2025 trends with data table and sources; provided two recent case studies; compiled expert viewpoints; curated practical tools/resources for Inconel 625

Next review date & triggers: 2026-02-01 or earlier if AMPP/NACE updates sour-service limits, ISO/ASTM release new AM standards for Ni alloys, or major OEMs publish validated AM 625 fatigue/corrosion datasets