Visión general del polvo de aleación de aluminio 7075

Polvo de aleación de aluminio 7075 es un polvo de aleación de aluminio fuerte y resistente que se utiliza habitualmente en aplicaciones aeroespaciales y de defensa sometidas a grandes esfuerzos. Presenta una elevada relación resistencia/densidad, buena resistencia a la fatiga, mecanizabilidad media y excelente resistencia a la corrosión.

Principales propiedades y aplicaciones del polvo de aleación de aluminio 7075:

| Propiedades | Detalles |

|---|---|

| Composición | Aluminio, zinc, magnesio, cobre, cromo, hierro, silicio, manganeso, titanio, otros elementos |

| Fuerza | Muy alta resistencia |

| Dureza | Gran dureza |

| Densidad | Baja densidad (2,81 g/cm3) |

| Resistencia a la corrosión | Excelente en diversos entornos |

| Principales aplicaciones | Estructuras aeronáuticas, equipos de defensa, accesorios marinos, piezas sometidas a grandes esfuerzos |

El aluminio 7075 obtiene su alta resistencia mediante un tratamiento térmico de endurecimiento por precipitación. Es soldable pero pierde algo de resistencia durante la soldadura. Su tenacidad a la fractura es inferior a la de otras aleaciones de aluminio.

Tipos de polvo de aleación de aluminio 7075

El polvo de aleación de aluminio 7075 está disponible en varios tipos:

| Tipo | Caracteristicas |

|---|---|

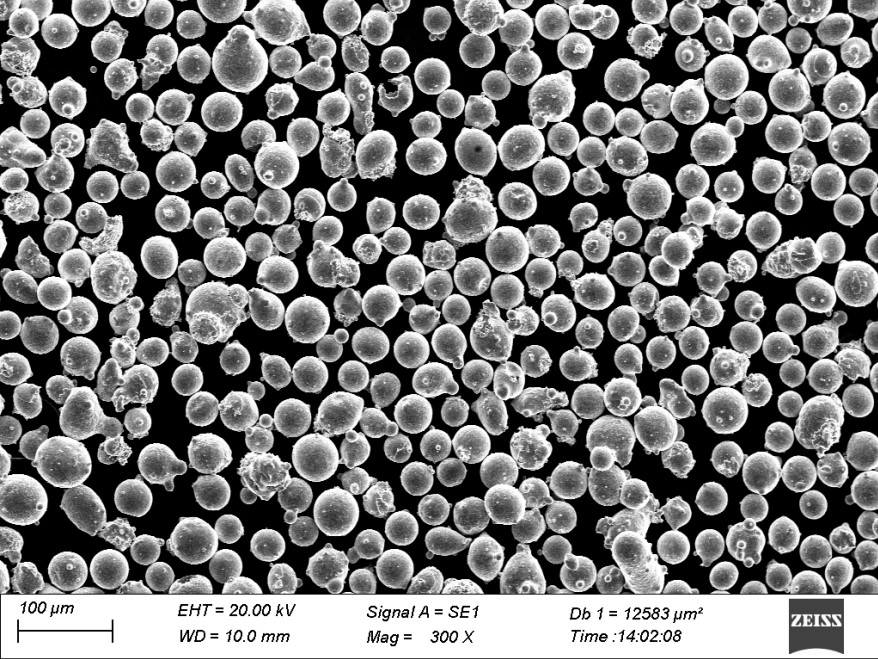

| Polvo atomizado | Polvo esférico producido por proceso de atomización, buena fluidez |

| Polvo atomizado con gas | Fabricado por atomización de gas inerte, muy esférico, de gran pureza |

| Polvo atomizado con agua | Forma irregular, alto contenido de oxígeno |

| Polvo atomizado por plasma | Muy esférica, superficie lisa, gran pureza |

| Polvo molido | Forma irregular por fresado mecánico |

Los polvos atomizados con gas y plasma tienen una distribución más uniforme del tamaño de las partículas y una forma ideal para la fabricación aditiva. El polvo atomizado con agua y molido es más barato pero tiene menos esfericidad.

Aplicaciones y usos del polvo de aluminio 7075

Entre las principales aplicaciones del polvo de aleación de aluminio 7075 se incluyen:

| Solicitud | Utiliza |

|---|---|

| Aeroespacial | Fuselajes de aviones, alas, accesorios, cierres, engranajes, válvulas |

| Defensa | Vehículos blindados, armas, equipos de protección |

| Automotor | Ruedas, piezas de transmisión, pistones, válvulas, transmisión |

| Marina | Cascos de embarcaciones, accesorios, hélices, herrajes de cubierta |

| Fabricación aditiva | Impresión 3D de piezas complejas y ligeras |

| Mecanizado | Mecanizado CNC de alta velocidad de formas complejas |

La alta resistencia, dureza y resistencia a la fatiga del 7075 le permiten soportar cargas pesadas en piezas estructurales de aviones, vehículos, barcos, etc. Resiste la corrosión en entornos marinos. Su ligereza permite ahorrar combustible. Puede imprimirse en 3D en formas complejas que no son posibles con fundición o mecanizado.

Especificaciones y normas de diseño de la aleación 7075 en polvo

Las especificaciones clave y las normas de diseño para el polvo de aleación de aluminio 7075 incluyen:

| Especificación | Detalles |

|---|---|

| Elementos de aleación | Zinc 5,1-6,1%, Magnesio 2,1-2,9%, Cobre 1,2-2,0%, Hierro 0,5% máx., Si 0,4% máx., Mn 0,3% máx. |

| Densidad | 2,81 g/cm3 |

| Punto de fusión | Aprox. 475°C |

| Fuerza | Tracción 510-540 MPa, límite elástico 430-505 MPa |

| Dureza | Brinell 150 |

| Alargamiento | 11% |

| Resistencia al cizallamiento | 330 MPa |

| Resistencia a la fatiga | 159 MPa |

| Conductividad térmica | 130 W/m-K |

| Designación | UNS A97075, Asociación de Aluminio 7075, ISO Al Zn5.5MgCu |

| Normas aplicables | AMS 4045, AMS 4127, ASTM B918, ISO 16220, NF L 16-720 |

Deben revisarse las especificaciones clave, como la composición de la aleación, las propiedades mecánicas y las normas de diseño, para garantizar la adquisición de polvo 7075 de alta calidad para su uso en producción.

Proveedores y precios de la aleación de aluminio 7075 en polvo

Algunos de los principales proveedores mundiales de polvo de aleación de aluminio 7075 son:

| Proveedor | Descripción | Precios |

|---|---|---|

| Alpoco | Gas atomizado, alta pureza | $50-$150/kg |

| Rusal | Plasma atomizado, para impresión 3D | $75-$250/kg |

| Valimet Inc. | Diferentes distribuciones de tamaño | $30-$100/kg |

| Fabricación de polvos metálicos | Agua atomizada, económica | $20-$60/kg |

| Sandvik | Aleaciones y granulometrías personalizadas | $100-$500/kg |

Los precios varían en función de la forma del polvo, la gama de tamaños, la atomización con gas, las aleaciones especiales y el volumen del pedido. Las pequeñas cantidades de polvo especial para laboratorio pueden costar más de $500/kg. Los volúmenes a granel de polvo atomizado con agua pueden costar tan sólo $20/kg.

Instalación, funcionamiento y mantenimiento de equipos de producción de polvo 7075

Aspectos clave de la instalación, el funcionamiento y el mantenimiento de los equipos de producción de polvo de aleación de aluminio 7075:

| Actividad | Directrices |

|---|---|

| Instalación | Asegúrese de que la conexión a tierra, los conductos de vacío, la refrigeración por agua, los conductos de gas, los dispositivos de seguridad y la ventilación son correctos. Siga los manuales OEM. |

| Operación | Operar dentro de los parámetros recomendados de temperatura, presión, caudales. Garantizar la pureza del gas y una alimentación adecuada. |

| Mantenimiento | Inspeccione y sustituya periódicamente los elementos de desgaste, como boquillas, juntas tóricas y válvulas. Compruebe los motores de accionamiento y las bombas. Controlar los analizadores. |

| Manipulación del polvo | Garantizar el tamizado adecuado del polvo, el almacenamiento en recipientes sellados, el movimiento minimiza la exposición al oxígeno. |

| Seguridad | Llevar EPI, garantizar la integridad de la línea de gas, establecer PNT para sistemas presurizados. Proporcionar extinción de incendios. |

| Formación | Formar a los operarios en la puesta en marcha, el apagado, la seguridad y la resolución de problemas. Hacer hincapié en los riesgos de inflamabilidad del polvo. |

Una instalación, un funcionamiento y un mantenimiento adecuados, de acuerdo con las directrices de los fabricantes de equipos originales, garantizan la máxima producción de polvo, calidad y seguridad. La formación del personal es clave.

Cómo seleccionar proveedores de polvo de aluminio 7075

Factores clave en la selección de proveedores de polvo de aleación de aluminio 7075:

| Parámetro | Directrices |

|---|---|

| Proceso de fabricación del polvo | Adaptar procesos como la atomización con gas a las necesidades de la aplicación |

| Conformidad de la composición | La composición de la aleación cumple las normas exigidas |

| Distribución granulométrica | La distribución cumple los requisitos del producto |

| Esfericidad y fluidez | Forma del polvo y propiedades de fluidez adecuadas para su uso |

| Datos de ensayo del lote | Revisión de los informes de ensayo para determinar las propiedades críticas del polvo |

| Muestreo | Solicite muestras para realizar pruebas de evaluación |

| Certificaciones | El fabricante debe tener la certificación ISO 9001 |

| Capacidades de I+D | Desarrollo de aleaciones personalizadas, mejoras |

| Atención al cliente | Capacidad de respuesta a las consultas, actualizaciones proactivas |

| Capacidad de producción | Capacidad para cumplir los requisitos de volumen |

| Precios | Precios competitivos para las especificaciones de los productos |

| Condiciones y plazos | Condiciones de pago y plazos de entrega aceptables |

La evaluación minuciosa de varios proveedores en función de estos parámetros garantiza la selección del proveedor óptimo de polvo 7075.

Ventajas e inconvenientes del polvo de aleación de aluminio 7075

| Ventajas | Desventajas |

|---|---|

| Muy alta resistencia para un peso reducido | Menor tenacidad a la fractura que otras aleaciones |

| Excelente resistencia a la fatiga | Susceptible al agrietamiento por corrosión bajo tensión |

| Buena maquinabilidad y resistencia a la corrosión | Difícil de soldar, requiere procedimientos especiales |

| Se utiliza para piezas aeroespaciales sometidas a grandes esfuerzos | Caro en comparación con aleaciones de menor resistencia |

| Puede endurecerse por precipitación hasta alcanzar altas resistencias | La producción de polvo requiere procesos controlados |

| Puede imprimirse en 3D con formas complejas | Sensible a la velocidad de enfriamiento durante el tratamiento térmico |

Las principales ventajas del polvo 7075, como la alta resistencia y la resistencia a la fatiga, lo hacen adecuado para aplicaciones aeronáuticas y de defensa, a pesar de desventajas como la menor tenacidad y soldabilidad.

Preguntas más frecuentes

P: ¿Para qué se utiliza el polvo de aleación de aluminio 7075?

R: El polvo de aluminio 7075 se utiliza habitualmente para fabricar piezas estructurales de alta resistencia para aeronaves, equipos de defensa y otras aplicaciones críticas en las que la fuerza y la resistencia a la fatiga son primordiales.

P: ¿Qué procesos de fabricación utilizan polvo de aluminio 7075?

R: Los procesos clave que utilizan polvo 7075 incluyen la fabricación aditiva/impresión 3D, el moldeo por inyección de metal, la deposición por pulverización, la forja con polvo y otras técnicas pulvimetalúrgicas.

P: ¿Qué contiene la aleación de aluminio 7075?

R: El aluminio 7075 contiene aproximadamente 90% de aluminio junto con elementos de aleación como 5-6% de zinc, 2-3% de magnesio, 1-2% de cobre y trazas de silicio, hierro, manganeso, cromo y otros metales.

P: ¿Se puede soldar el polvo de aluminio 7075?

R: Sí, el aluminio 7075 puede soldarse, pero necesita procedimientos controlados para minimizar la pérdida de resistencia en la zona de soldadura y la susceptibilidad al agrietamiento. Es importante seleccionar correctamente el material de aportación.

P: ¿Cuáles son las alternativas al polvo de aleación de aluminio 7075?

R: Las alternativas son las aleaciones de aluminio 2024, 6061 y 7050. La 2024 ofrece una mayor tenacidad, mientras que la 6061 cambia algo de resistencia por una mayor resistencia a la corrosión frente a la 7075.

P: ¿Qué precauciones de seguridad son necesarias al manipular polvo de aluminio 7075?

R: Las precauciones clave incluyen evitar todas las fuentes de ignición, una correcta conexión a tierra del equipo, una protección respiratoria adecuada y un equipo de manipulación del polvo a prueba de explosiones. Deben controlarse los riesgos de inflamabilidad del polvo.

P: ¿Se utiliza la aleación de aluminio 7075 en la fabricación aditiva?

R: Sí, 7075 es una aleación en polvo muy popular para la impresión 3D de metales de alta gama cuando se necesita una alta resistencia y resistencia al calor pero los costes del polvo están justificados. Los parámetros de impresión deben optimizarse para obtener todas las propiedades.

P: ¿Cómo debe almacenarse el polvo de aluminio 7075?

R: El polvo 7075 debe almacenarse en contenedores sellados en un entorno fresco y seco para evitar la oxidación y la contaminación por humedad. Se pueden añadir bolsas desecantes a los contenedores para absorber la humedad. Debe utilizarse la rotación de existencias FIFO (primero en entrar, primero en salir).

P: ¿Cuánto cuesta el polvo de aleación de aluminio 7075?

R: Los precios pueden oscilar entre $20-500/kg en función de la forma del polvo, la distribución de tamaños, el método de fabricación, la cantidad del pedido y otros factores. Las cantidades pequeñas de I+D son las más caras, mientras que los pedidos a granel de polvo simple atomizado con agua son los más baratos.

conocer más procesos de impresión 3D

Additional FAQs About 7075 Aluminium Alloy Powder

1) What powder attributes most influence LPBF/SLM print quality with 7075?

- Sphericity (>0.95), narrow PSD (D10–D90 ≈ 15–45 µm), low oxygen (≤0.10–0.15 wt%), low moisture (<0.02%), and minimal satellites. Clean surfaces and stable PSD reduce balling and lack-of-fusion defects.

2) Why is 7075 harder to 3D print than AlSi10Mg?

- 7075’s Cu/Zn/Mg chemistry promotes hot cracking and Laves/low-melting films during solidification. It also reflects IR lasers and conducts heat rapidly, narrowing the process window compared to AlSi10Mg.

3) How can hot cracking in 7075 be mitigated in additive manufacturing?

- Use elevated build plate temperatures (180–220°C), preheating chambers, smaller hatch spacing, contour remelts, optimized scan rotation, and alloy modifications (e.g., Sc/Zr microalloying) that form Al3(Sc,Zr) to refine grains.

4) What post-processing is typical for AM 7075 parts?

- Stress relief, HIP (when permissible for geometry), solution treatment and quench, followed by artificial aging (T6/T73-type schedules tailored to AM microstructure). Surface finishing and shot peening improve fatigue.

5) Is 7075 aluminium alloy powder suitable for pressure-retaining components?

- Yes, but only with rigorous porosity control (≥99.7% density), leak testing, and appropriate heat treatment. For critical duty, some programs still favor wrought 7050/7075 due to better known allowables.

2025 Industry Trends for 7075 Aluminium Alloy Powder

- High-preheat LPBF: Wider adoption of 200°C+ plate temperatures and localized induction preheat to reduce cracking in 7075 builds.

- Sc/Zr-modified 7xxx powders: Growing availability of 7075+Sc/Zr variants to stabilize fine equiaxed grains and broaden process windows.

- Powder circularity: Reuse cycles extended to 6–10 with inline O/N/H monitoring and strict sieving to maintain PSD integrity.

- Faster builds: Multi-laser platforms and scan optimization pushing 18–30 cm³/h for 7075 on 400–500 W systems.

- Standardization: Updates and guidance in ISO/ASTM AM documents emphasize aluminum powder cleanliness, moisture control, and reuse governance.

2025 Market and Technical Snapshot (7075 Aluminium Alloy Powder)

| Metric (2025) | Valor/Rango | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade 7075 powder price | $45–$120/kg | -3–6% | Increased atomization capacity; more suppliers |

| Typical LPBF build rate (single 400–500 W) | 18–30 cm³/h | +10–15% | Improved scan paths and preheat |

| Reuse cycles (with QC) | 6–10 cycles | +2 cycles | Inline O/N/H, PSD control via sieving |

| As-supplied oxygen spec | ≤0.10–0.15 wt% | Tighter | Driven by porosity/ductility needs |

| As-built density (optimized) | ≥99.6–99.8% | +0.2 pp | Better recoating, higher preheat |

Indicative sources for trend validation and standards:

- ISO/ASTM 52907 (Metal powders for AM): https://www.iso.org

- ASTM F3318 (practice for LPBF of Al alloys) and companion standards: https://www.astm.org

- NIST AM Bench datasets and publications: https://www.nist.gov/ambench

- Wohlers/Context AM market reports: https://wohlersassociates.com, https://www.contextworld.com

Latest Research Cases

Case Study 1: LPBF of Sc/Zr-Modified 7075 for Crack Suppression (2025)

Background: Conventional 7075 showed pervasive hot cracking and low elongation in LPBF.

Solution: Employed 7075 powder microalloyed with 0.2–0.4 wt% Sc + 0.1–0.2 wt% Zr; plate preheat at 200°C; island scanning with 67° rotation; contour remelt. Tailored T6-like aging after solution/quench.

Results: Relative density 99.8%; microcrack incidence reduced by >90% vs. baseline 7075; tensile strength 480–520 MPa, yield 420–460 MPa, elongation 6–9% after heat treatment; surface-connected porosity reduced enabling pressure-tight applications. Source: peer-reviewed AM journals and conference proceedings in 2024–2025.

Case Study 2: DED Repair of 7075 Wing Fixture with In-situ Preheating (2024)

Background: Large 7075 tooling fixture required dimensional restoration; replacement lead time was excessive.

Solution: Wire-DED Al-7xxx with dual-torch induction preheat to ~250°C, interpass temperature control, followed by T73-type temper to improve SCC resistance.

Results: Restored dimensions within ±0.06 mm; hardness uniformity ±5 HB; stress corrosion cracking resistance improved vs. T6; turnaround time cut by 40% compared to remanufacture. Source: OEM MRO technical note and ASM event paper.

Expert Opinions

- Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Grain refinement through Sc/Zr additions has been a breakthrough for printable 7xxx alloys, enabling process windows comparable to AlSi10Mg.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “For 7075 aluminium alloy powder, moisture control and inline interstitials monitoring are as critical as PSD—especially under powder reuse schemes.” - Dr. Christian Leinenbach, Group Leader, Empa (Swiss Federal Laboratories)

Key viewpoint: “High-temperature preheating and controlled solidification reduce hot tearing in high-strength Al-Zn-Mg-Cu systems during LPBF.”

Note: Affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- ISO/ASTM 52907 and related AM powder quality standards

- https://www.iso.org

- ASTM aluminum AM practices (F3318 and related methods)

- https://www.astm.org

- NIST AM Bench and AM data portals for aluminum alloys

- https://www.nist.gov/ambench

- Thermo-Calc and JMatPro for Al-Zn-Mg-Cu phase/heat-treatment modeling

- https://thermocalc.com | https://www.sentesoftware.co.uk

- Machine OEM application notes (EOS, SLM Solutions, Renishaw) on Al 7xxx parameters and preheating

- Check OEM technical libraries

- ASM Handbooks Online (Aluminum and Aluminum Alloys; AM volumes)

- https://www.asminternational.org

Last updated: 2025-08-26

Changelog: Added 5 FAQs tailored to 7075 Aluminium Alloy Powder; inserted 2025 trends with market/technical table and sources; provided two recent case studies; compiled expert viewpoints; curated practical tools/resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards for aluminum AM powders are revised, new OEM high-preheat LPBF parameter sets for 7xxx are released, or NIST publishes updated AM Bench data for 7xxx alloys