Polvos metálicos para impresión 3D se refiere a los materiales metálicos finos utilizados como materia prima en los procesos de fabricación aditiva. Mediante la fusión de capas sucesivas de polvo con calor o agentes aglutinantes, pueden construirse piezas metálicas complejas de uso final sin matrices ni moldes.

Diversos metales y aleaciones se formulan en polvos optimizados para los métodos de impresión 3D más populares, como el sinterizado selectivo por láser (SLS), el sinterizado directo de metales por láser (DMLS), la fusión por haz de electrones (EBM) y el chorro de aglutinante. La distribución del tamaño de las partículas, la morfología, las características de flujo y la microestructura influyen en el rendimiento.

Esta guía abarca la composición, las aplicaciones, las especificaciones, los factores de selección, los proveedores, las comparaciones y las preguntas frecuentes que deben tenerse en cuenta al utilizar polvos metálicos para la impresión 3D. Conocer las capacidades de los polvos y su interacción con los parámetros del proceso permite ajustar la calidad y las propiedades mecánicas de las piezas.

Composición de los polvos metálicos para impresión 3D

Los metales comunes y las aleaciones se convierten en polvos finos para la fabricación aditiva. Los distintos materiales ofrecen distintas propiedades mecánicas adaptadas a los usos finales.

| Material | Descripción | Propiedades clave |

|---|---|---|

| Acero inoxidable | Aleación de hierro con cromo 10-30% y otros elementos para la resistencia a la corrosión, rendimiento de temperatura | Alta resistencia, durabilidad y resistencia a la oxidación. Utilizado para componentes estructurales, utillaje, ferretería naval, piezas de automoción. |

| Aleaciones de aluminio | Aleaciones ligeras de metales no férreos a base de aluminio + otros elementos como silicio, magnesio, cobre, zinc | Ligero, resistente a la corrosión, alta conductividad térmica y eléctrica. Utilizado para aplicaciones aeroespaciales, de automoción e industriales. |

| Aleaciones de titanio | Aleaciones metálicas ligeras de alta resistencia de titanio + otros elementos como aluminio, vanadio | Extremadamente fuerte pero ligero. Resistente a la corrosión y al calor. Se utiliza en componentes aeroespaciales, implantes médicos/dentales y automoción. |

| Aleaciones de níquel | Aleaciones resistentes al calor y a la corrosión de níquel + otros metales como cromo, cobalto | Mantienen la resistencia y la tenacidad a altas temperaturas. Se utiliza en turbinas aeroespaciales, equipos de generación de energía y procesos químicos. |

| Cromo cobalto | Aleación de cobalto y cromo con excelente resistencia al calor y al desgaste | Dureza extrema con biocompatibilidad. Utilizado para coronas y puentes dentales, implantes médicos, herramientas de corte. |

También están surgiendo materiales avanzados como superaleaciones, metales preciosos y formulaciones personalizadas para la fabricación aditiva de alto rendimiento.

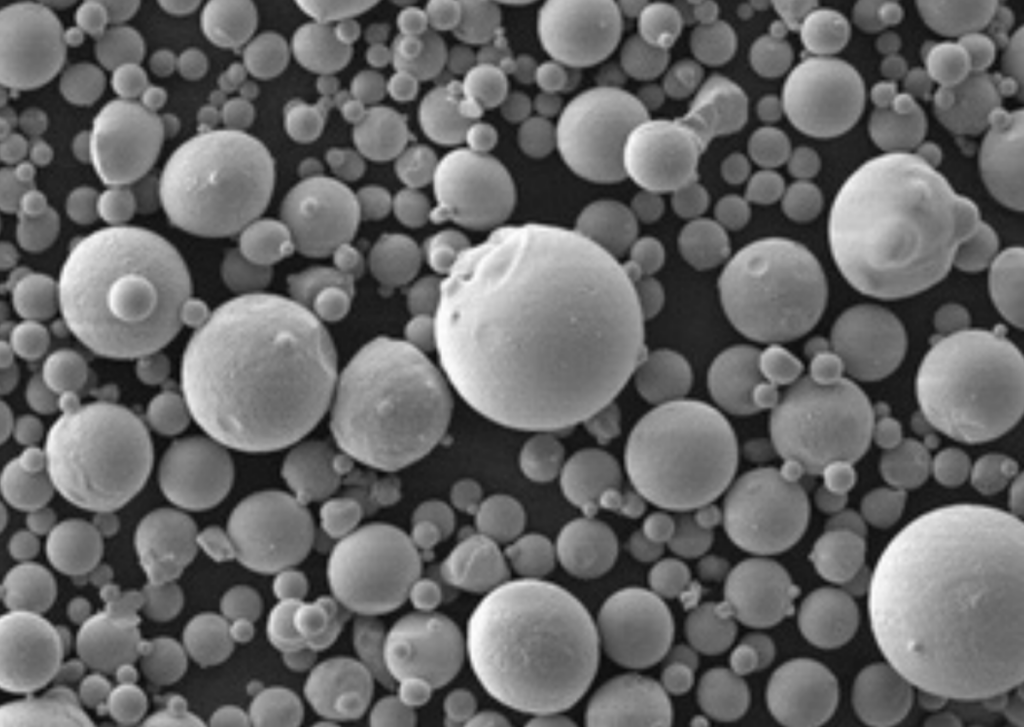

Características de los polvos metálicos para impresión 3D

Además de la composición, varias características interdependientes determinan el rendimiento de los polvos en diferentes procesos y aplicaciones de impresión 3D:

| Atributo | Descripción | Consideraciones |

|---|---|---|

| Distribución del tamaño de las partículas | Gama y distribución de los diámetros de las partículas de polvo | Las curvas de distribución ajustadas garantizan una sinterización fiable. El tamaño medio afecta a la resolución mínima de las características, al acabado superficial |

| Morfología | Forma y estructura superficial de las partículas de polvo | Las partículas lisas casi esféricas proporcionan la mejor densidad de empaquetamiento y fluidez. Las formas irregulares dificultan el recubrimiento |

| Características del flujo | La facilidad y fiabilidad con que se mueven y esparcen los polvos | Influye directamente en el rendimiento del recubrimiento, la consistencia de la calidad de la pieza y el desgaste de la máquina con el paso del tiempo. |

| Densidad aparente | Peso por unidad de volumen, incluidos los espacios intersticiales | Impacta en la eficacia del empaquetado, la uniformidad de la capa, la porosidad |

| Densidad del grifo | Densidad de sedimentación tras el golpeteo mecánico de los polvos | Indica la facilidad de compactación del lecho de polvo, influye en la densidad resultante de la pieza |

| Óxidos residuales/humedad | Contaminación superficial por oxígeno o humedad | Puede crear defectos durante la sinterización si se superan los umbrales, controlados por ambientes inertes |

| Reutilización | Cuántas veces puede reciclarse el polvo en el proceso | Varía en función de la contaminación, el endurecimiento por deformación y la degradación de las partículas a lo largo de los ciclos. |

Estos parámetros se equilibran para crear polvos "imprimibles" que cumplan los requisitos de los métodos de fabricación aditiva objetivo.

Aplicaciones de Polvos metálicos para impresión 3D

Las posibilidades que ofrecen los distintos materiales metálicos los hacen idóneos para usos muy diversos:

| Industria | Aplicaciones | Componentes |

|---|---|---|

| Aeroespacial | Piezas estructurales de aviones, componentes de motores a reacción, intercambiadores de calor, instrumentación analítica | Álabes de turbina, disipadores térmicos, soportes, conductos, válvulas y colectores, soportes de naves espaciales |

| Médico | Implantes ortopédicos, prótesis, restauraciones dentales, instrumental quirúrgico | Implantes de cadera/rodilla/espina dorsal, placas de cráneo, coronas y puentes personalizados, escalpelos, pinzas, cinceles, ortodoncia |

| Automotor | Componentes aligerados, piezas de alto rendimiento, utillaje, hardware de transporte de fluidos | Piezas compuestas de matriz metálica, pistones, turbocompresores, colectores, conductos de aceite/refrigerante, plantillas y utillajes |

| Industrial | Componentes de producción de uso final, equipos estructurales ligeros, manipulación de líquidos | Carcasas de bombas, válvulas, juntas, herramientas de aditivos para composites, componentes de sensores |

La creación rápida de prototipos, la producción única, la personalización masiva y las herramientas especializadas también son casos de uso comunes que aprovechan la libertad de diseño que ofrece la impresión 3D con polvos metálicos.

Especificaciones de los polvos metálicos para los procesos de impresión 3D

Las distribuciones específicas del tamaño de las partículas, las características de forma, los niveles de pureza, la densidad y los objetivos de reciclabilidad varían en función de las tecnologías de impresión compatibles y los usos previstos:

| Proceso | Tamaño de partícula | Factores de forma | Normas de pureza | Densidad aparente | Reutilización |

|---|---|---|---|---|---|

| Cama de polvo Fusion Sinterización por haz de electrones/láser | 15-100 micras | Ideal esférico y redondeado | >99%, humedad/oxígeno controlados | Densidad máxima teórica superior a 50% | Más de 10 veces |

| Chorro aglomerante | 20-100+ micras | Menos crítico, puede utilizar subproductos | 97%+ | Densidad máxima teórica superior a 50% | 2-3 veces |

| Deposición de energía dirigida | 50-300 micras | Se admiten formas irregulares | 98%+ | Densidad máxima teórica superior a 50% | No reutilizado |

Los fabricantes de materiales tratan de equilibrar estos objetivos para obtener impresiones óptimas. También garantizan que la composición química y la microestructura favorezcan el rendimiento mecánico.

Proveedores y precios del polvo metálico

Muchos fabricantes establecidos y productores emergentes abastecen el creciente mercado de polvos metálicos imprimibles:

| Proveedor | Materiales | Descripción | Precios |

|---|---|---|---|

| Sandvik Osprey | Aceros inoxidables, cromo-cobalto, aleaciones de Ti, aleaciones de Ni | Amplia cartera para la mayoría de métodos de impresión | 20-2000 por kg |

| Tecnología LPW | Aceros inoxidables, aceros para herramientas, aleaciones de Ni, aleaciones de Ti, exóticos | Polvos metálicos destinados a aplicaciones de gama alta | 4000-50000 por kg |

| Aditivo para carpinteros | Aceros inoxidables, aleaciones de Ti, CoCr, aleaciones de Al, aleaciones de Cu | Aleaciones personalizadas y optimización de partículas | 30-2000$ por kg |

| Láser de concepto aditivo de GE | Aceros inoxidables, aceros para herramientas, aleaciones de CoCr | Polvos OEM para impresoras láser Concept | 100-500 por kg |

| Hoganas | Aceros inoxidables, aceros para herramientas | Más centrada en la impresión de metal encuadernado | 9-20 por kg |

| Valimet | Aceros inoxidables, aleaciones de Co, aleaciones de Cu, exóticos | Especialistas en grado de prensado+sinterizado de gran pureza | 300-5000 por kg |

Los precios dependen del volumen de los pedidos, los plazos de entrega, las calidades especiales y la dinámica del mercado. Las grandes series suelen negociar descuentos por volumen.

Comparación de polvos de impresión metálicos en función de factores clave

A la hora de seleccionar los polvos, hay que tener en cuenta la calidad, el coste, la disponibilidad y las aplicaciones:

Ventajas de los polvos de impresión 3D metálicos:

- Libertad de diseño de los procesos aditivos frente a los sustractivos

- Geometrías complejas y ligeras optimizadas para la función

- Consolidación de piezas de varios componentes a "conjuntos impresos"

- Aleaciones personalizadas adaptadas a las necesidades mecánicas más exigentes

- Material de entrada de gran pureza para propiedades conocidas

- Producción "justo a tiempo" de componentes bajo demanda

Contras de los polvos de impresión 3D metálicos

- Coste generalmente más elevado que la fabricación tradicional a volúmenes inferiores

- Velocidad de producción limitada en relación con la fabricación en serie

- Carga de las pruebas de cualificación inicial por aplicación

- Economías de escala limitadas en las primeras fases de adopción

- Requiere manipulación especial y entornos controlados

- Curva de aprendizaje pronunciada para aplicarlo adecuadamente

Con el progreso que reduce los costes y amplía las opciones, la AM metálica logra un equilibrio ideal para un nicho en expansión.

Preguntas frecuentes

¿Cómo se optimizan específicamente los polvos metálicos para la impresión 3D?

Los proveedores invierten mucho en la caracterización de partículas, la ingeniería de formas, el refinamiento de la pureza, la mejora de la microestructura y la obtención de resultados coherentes adaptados a los requisitos de la tecnología AM. Esto mejora el empaquetado, la capacidad de dispersión, la cinética de sinterización y la fiabilidad.

¿Cuál es el entorno de almacenamiento ideal para los polvos metálicos imprimibles?

Se utilizan contenedores/tolvas sellados con control de humedad y oxígeno con relleno de gas inerte seco para evitar la contaminación que interrumpiría la impresión. El acero inoxidable o las aleaciones de níquel ayudan a minimizar la reactividad adicional. También deben tomarse las precauciones de EPI adecuadas durante la manipulación.

¿Cómo deben tratarse las impresiones defectuosas o recicladas para la recuperación de polvo metálico?

Los polvos no sinterizados tras una impresión fallida o completada pueden filtrarse, tamizarse en fracciones de tamaño y analizarse para detectar contaminación antes de volver a mezclarse con polvo fresco en proporciones controladas, normalmente 10-30% niveles máximos de contaminación.

¿Qué proceso de impresión metálica en 3D utiliza el mayor rango de tamaños de partícula?

La inyección de aglutinante admite el espectro más amplio, desde 20 micras hasta más de 100 micras, ya que el polvo sólo se adhiere, no se fusiona directamente mediante láser o haces de electrones, que requieren distribuciones de tamaño más ajustadas.

¿Qué materiales ofrecen la mejor resistencia al desgaste?

El cromo-cobalto, seguido de las superaleaciones de níquel, ofrecen por lo general las mejores prestaciones frente al desgaste, con niveles de dureza superiores a 50 HRC, conservando la resistencia y la dureza a altas temperaturas de funcionamiento, lo que las hace ideales para cojinetes metal-metal, herramientas de corte y aplicaciones similares.

conocer más procesos de impresión 3D

Additional FAQs About 3D Printing Metal Powders

1) What PSD and morphology are optimal for common AM processes?

- LPBF/EBM: spherical, low-roughness particles with PSD 15–45 µm or 20–63 µm, sphericity ≥0.93, satellites ≤5%. Binder Jetting: broader PSD 20–80+ µm, often bimodal for packing. DED: 53–150 µm, shape less critical but consistent flow is key.

2) How do oxygen/nitrogen/hydrogen levels affect part properties?

- Elevated O/N/H increase oxide/nitride/hydride inclusions, reducing ductility and fatigue life. Targets (material/process-dependent): 316L O ~0.03–0.08 wt%, Ti‑6Al‑4V O ≤0.12 wt% for AM grade, N kept low for 17‑4PH to maintain toughness.

3) Can water‑atomized powders be used successfully in AM?

- Yes for Binder Jetting (then sinter/HIP). For LPBF/EBM, gas or vacuum gas atomized powders are preferred due to superior sphericity, lower oxide, and better spreadability; water‑atomized may require conditioning.

4) How many reuse cycles are typical, and what should be monitored?

- Often 5–10 reuse cycles with sieving. Track PSD, flow (Hall/Carney), apparent/tap density, and O/N/H via LECO; monitor CT/image‑based satellite and hollow fractions. Refresh with virgin powder when trends drift.

5) Which post‑processing steps most improve AM part performance?

- Stress relief and HIP (where needed) to close porosity, machining critical surfaces, and surface finishing (shot peen, electropolish). Correct heat treatments (e.g., 17‑4PH aging) are crucial for achieving target strength/corrosion.

2025 Industry Trends for 3D Printing Metal Powders

- Cleaner feedstocks: Wider adoption of vacuum gas atomization/EIGA lowers oxygen and satellites, improving LPBF density and surface quality.

- Binder Jet momentum: Bimodal PSD steels and copper reach 97–99.5% density after sinter; HIP reserved for safety‑critical parts.

- CoA transparency: Routine inclusion of sphericity, satellite %, and CT‑measured hollow fraction alongside O/N/H and PSD.

- Sustainability: Argon recirculation, higher revert content, and regional atomization cut cost and lead times.

- In‑process monitoring: Real‑time plume imaging and closed‑loop gas‑to‑metal ratio stabilize morphology and reduce defects.

2025 Market and Technical Snapshot (3D Printing Metal Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier/distributor indices |

| Gas‑atomized 17‑4PH price | $12–$20/kg | −2–5% | PSD/alloy dependent |

| Gas‑atomized Ti‑6Al‑4V price | $150–$280/kg | −3–7% | Aerospace/medical grades |

| Common PSD cuts (LPBF/BJ/DED) | 15–45 or 20–63 µm / 20–80+ µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Process tuning |

| CT hollow fraction | 0.5–1.5% | Down | VGA/EIGA adoption |

| Validated AM reuse cycles | 5-10 | Up | O/N/H trending + sieving |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification), 52900‑series: https://www.iso.org | https://www.astm.org

- ASTM B214/B213/B212/B962 (powder tests): https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing; Stainless Steels/Titanium): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts safety): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L Improves LPBF Surface Integrity (2025)

Background: A medical device firm needed improved corrosion and fatigue of LPBF 316L components.

Solution: Switched to vacuum gas‑atomized 316L (O 0.04 wt%, sphericity 0.96, 20–63 µm); optimized recoating; electropolish + passivation; HIP only for thick sections.

Results: 99.9% density (no HIP) for thin walls; pitting potential +120 mV vs. baseline in ASTM G150; HCF life +1.6× at R=0.1; Ra reduced from 10.5 to 3.2 µm post‑finish.

Case Study 2: Binder Jet 17‑4PH with Bimodal PSD for Production Gears (2024)

Background: An industrial OEM sought cost‑reduced near‑net gears.

Solution: Engineered bimodal water‑atomized 17‑4PH; solvent debind + H2/N2 sinter; H900‑equivalent aging; selective HIP for critical SKUs.

Results: Final density 98.8–99.3%; tensile met spec; Cp/Cpk +25% on key dimensions; part cost −22% vs. subtractive baseline; throughput +30%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Melt cleanliness and stable atomization dynamics set the ceiling on 3d printing metal powders—consistent PSD and morphology beat after‑the‑fact screening.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Including sphericity, satellite %, and CT‑measured hollows on CoAs is accelerating powder qualification and predicting defect propensity in PBF.” - Prof. Todd Palmer, Materials Science, Penn State (AM/steels)

Key viewpoint: “For 17‑4PH and other precipitation‑hardening steels, nitrogen/oxygen control and disciplined heat treatment are pivotal to achieving target strength and corrosion.”

Note: Viewpoints synthesized from public talks and literature; affiliations are publicly known.

Practical Tools and Resources

- Standards and test methods

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density): https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST powder characterization; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 guidance for combustible metal powders: https://www.nfpa.org

- Technical references

- ASM Digital Library (Powder Metallurgy, AM, Stainless/Titanium/Nickel): https://www.asminternational.org

- Buyer’s QC checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), lot genealogy/traceability, SPC dashboards, sample build/sinter coupons, local inventory and refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; inserted 2025 market/technical snapshot table with indicative sources; included two recent case studies; compiled expert viewpoints; curated practical tools/resources for 3d printing metal powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards or OEM powder specs change, or new NIST/ASM datasets link morphology/interstitials to AM defect rates and fatigue/corrosion performance