Las aleaciones de alta entropía (HEA para abreviar) son aleaciones formadas a partir de cinco o más metales en cantidades iguales o aproximadamente iguales. Los polvos de aleación de alta entropía tienen amplias perspectivas de aplicación como materias primas para la preparación de bloques, revestimientos, materiales de película delgada y otros materiales funcionales.

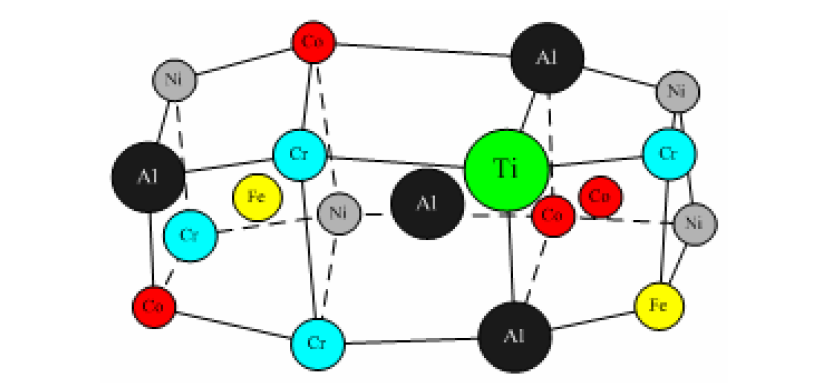

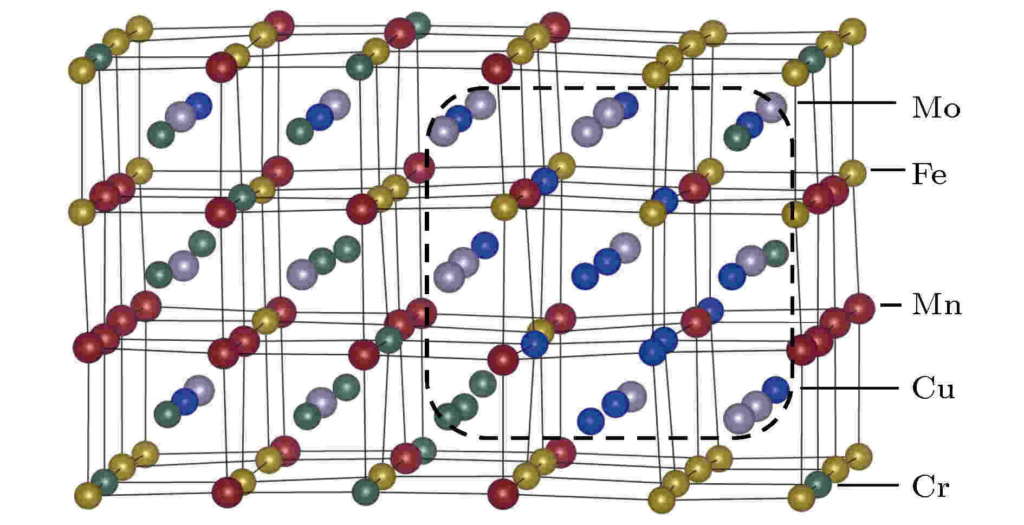

Aleación de alta entropía (HEA) Las aleaciones se componen de 5 o más elementos en proporciones atómicas iguales o casi iguales, cada una de las cuales contiene entre 5% y 35% de cada elemento. Este concepto supone una ruptura con el diseño tradicional de aleaciones basadas en uno o dos elementos. Este concepto rompe con el diseño tradicional de aleaciones basado en uno o dos elementos y abre un camino completamente nuevo para el desarrollo de aleaciones.

Los polvos de aleación ultrafinos de alta entropía con estructuras homogéneas no solo se pueden utilizar para preparar bloques y recubrimientos, sino también para reemplazar otros polvos de aleación de alta temperatura se utiliza en condiciones especiales para la impresión 3D, revestimiento láser, aleación láser, reparación láser, temple láser y tecnologías de creación rápida de prototipos 3D, que reducen en gran medida las pérdidas de material en el mecanizado y logran un bajo costo y un alto rendimiento de los productos. Actual Los principales métodos para preparar polvos de aleación ultrafinos de alta entropía son la aleación mecánica y la atomización de gas / agua.

La aleación mecánica (MA) es una técnica de preparación de polvo en la que se alean polvos de metal o aleación en un molino de bolas de alta energía mediante un impacto y colisión intensos y prolongados entre las partículas de polvo y las bolas de molienda, lo que da como resultado la soldadura en frío repetida y la fractura del polvo. partículas, dando lugar a la difusión de átomos en las partículas de polvo, obteniendo así un polvo aleado.

El principio de funcionamiento del dispositivo de fabricación de polvo de atomización al vacío es que el metal o la aleación de metal se funde en condiciones de vacío, y bajo la condición de protección de gas, el líquido metálico se atomiza y se rompe en una gran cantidad de gotitas de metal fino por el alto- flujo de aire a presión a través de la boquilla en el proceso de fluir hacia abajo a través de la cuchara intermedia aislada y el tubo guía, y las gotas finas se forman en esferas y se solidifican en partículas bajo la acción de la tensión superficial en el proceso de vuelo para lograr la formación de polvo Las gotas finas se forman en esferas y se solidifican en partículas bajo tensión superficial durante el vuelo para lograr la producción de polvo.

Las nuevas propiedades de los polvos de aleación de alta entropía, como su excelente resistencia específica, excelentes propiedades mecánicas a altas temperaturas, excelente tenacidad y resistencia a la fractura a bajas temperaturas, excelentes propiedades magnéticas y superconductividad, allanan el camino para el uso de polvos de aleación de alta entropía. en aeroespacial, transporte, energía, electrónica, biomédica, moldes, herramientas de corte de precisión y otras aplicaciones. Los polvos de aleación de alta entropía se utilizan como materiales de almacenamiento de hidrógeno, materiales de protección contra la radiación, capas de barrera de difusión para electrones, cizallamiento de precisión, materiales de blindaje electromagnético, materiales de pulverización térmica, recubrimientos duros, de bajo coeficiente de fricción y biológicos, aglutinantes y puntos calientes y magnéticos blandos materiales.

Con los recientes desarrollos avanzados en la tecnología de polvos, las mejoras en los procesos de impresión y el rendimiento del producto impreso han llevado al uso de polvos de aleación de alta entropía en la impresión 3D. La rápida solidificación de DED y PBF da como resultado propiedades superiores de los productos impresos de HEA en comparación con los procesos de fabricación convencionales, como resultado del refinamiento del grano causado por la rápida solidificación. La impresión 3D permite combinar la selección de materiales, el diseño y la fabricación gratuita de materiales ligeros, el diseño individual y el nanoensamblaje. La necesidad de desarrollo de nuevos materiales y optimización estructural de polvos de aleación de alta entropía ha facilitado la impresión de productos HEA que pueden lograr las formas complejas requeridas para aplicaciones en aeroespacial, energía, moldes, herramientas y otros campos.

Los materiales en polvo de aleación de alta entropía se pueden utilizar ampliamente.

Los materiales en polvo de aleación de alta entropía se pueden utilizar, por un lado, para preparar bloques, recubrimientos, materiales de película delgada, pero también como sustituto de otros polvos de aleación de alta temperatura utilizados en condiciones especiales para impresión 3D, revestimiento láser, aleación láser, láser. reparación, enfriamiento por láser y creación rápida de prototipos en 3D. tecnologías de reparación láser, extinción láser y creación rápida de prototipos tridimensionales.

La pérdida de material en el mecanizado se puede reducir en gran medida, logrando así el bajo costo y el alto rendimiento de los productos. Por otro lado, los materiales en polvo de aleación de nanoalta entropía también se pueden usar como materiales funcionales en catálisis, resonancia de plasmón superficial, electrónica, magnetismo, almacenamiento de energía, y los nanomateriales de aleación de alta entropía se pueden usar como materiales funcionales en los campos de la catálisis. resonancia de plasmón de superficie, electrónica, magnetismo, almacenamiento de energía e imágenes de bio / plasma.

Los polvos de aleación de alta entropía se pueden utilizar como materias primas para la preparación de bloques, placas, revestimientos o películas con excelentes propiedades mecánicas, físicas y químicas en general. El polvo de aleación de alta entropía se puede utilizar como materia prima para la preparación de bloques, láminas, revestimientos o películas. Teniendo en cuenta la practicidad, la procesabilidad y el respeto al medio ambiente de las aleaciones de alta entropía, son prometedoras como materias primas para materiales estructurales y funcionales. Los polvos de aleación de alta entropía tienen una amplia gama de aplicaciones como materias primas para la producción de materiales estructurales y funcionales. Las aleaciones de alta entropía tienen un gran potencial para su uso como materias primas para materiales estructurales y funcionales.

Frequently Asked Questions (Supplemental)

1) Which preparation route is best for High Entropy Alloy Powder used in PBF/LPBF?

- Gas or plasma atomization under high‑purity inert atmospheres. These routes yield spherical, satellite‑free particles with narrow PSD (typically 15–45 μm for LPBF) and low oxygen/nitrogen—critical for density and crack resistance.

2) Can mechanically alloyed (MA) HEA powders be used for AM?

- Yes, primarily for DED or cold spray where irregular particles are acceptable. For PBF, MA powders often need post‑spheroidization (plasma spheroidization) and de‑oxidation to meet flow and O/N specs.

3) What O/N/H targets are recommended for HEA powders in AM?

- Application‑specific, but common targets are O ≤0.05–0.10 wt%, N ≤0.02 wt%, H ≤0.002 wt% for crack‑sensitive systems. Verify by inert‑gas fusion (ASTM E1019).

4) How do composition ranges affect printability and properties?

- Cantor‑type FCC (e.g., CoCrFeMnNi) shows good ductility and low‑temperature toughness; BCC/B2‑lean (e.g., Al‑containing HEAs) improve high‑temperature strength but can be more crack‑prone, often requiring preheat, scan strategy tuning, or HIP.

5) Can High Entropy Alloy Powder be recycled between builds?

- With sieving, removal of spatter/oxides, and blend‑back controls, limited reuse is feasible. Track PSD, flow, apparent/tap density, and interstitials via a powder passport. Set site‑specific cycle limits based on tensile/fatigue trends and CT porosity.

2025 Industry Trends and Data

- Atomization upgrades: More suppliers use vacuum induction melting + inert gas atomization with argon recirculation and in‑line O2/H2O scrubbing to cut interstitials in HEA powders.

- Qualification accelerators: Digital powder passports tied to in‑situ melt‑pool imaging shorten allowables development for HEA components in aerospace and energy.

- Preheat and multi‑laser control: Elevated build‑plate preheats and harmonized gas‑flow ducts reduce cracking in Al‑rich or BCC HEAs; multi‑laser synchronization improves overlap quality.

- Function‑first alloys: Hydrogen storage, wear‑/corrosion‑resistant clads, and radiation‑tolerant parts drive adoption of Co‑/Cr‑lean, Fe‑Ni‑Mn‑based HEAs due to cost and ESG pressures.

- Binder jetting maturation: Fine HEA powders with sinter‑HIP routes reach near‑wrought density for complex heat‑exchanger and tooling inserts.

| KPI (High Entropy Alloy Powder & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF density post‑HIP (HEAs) | 99.5–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during build (ppm) | ≤1000 | 100–300 | Oxide/soot control | Machine vendor guidance |

| Satellite count (≥5 μm per 100 particles) | 4–6 | 2–3 | Flow, spread consistency | SEM image analysis |

| Typical LPBF PSD (μm) | 20–63 | 15–45 | Packing, melt stability | ISO/ASTM 52907 |

| Qualified powder reuse cycles | 3–5 | 5–8 | Cost, consistency | Plant case studies |

| Binder‑jet HEA final density with HIP | 98–99% | 99–99.5% | Mechanical reliability | OEM notes |

| Reported recycled content in HEA lots | - | 10–25% | ESG, cost | EPD/LCA reports |

Authoritative resources:

- ISO/ASTM 52907 (metal powder characterization), 52904 (LPBF practice), 52910 (design for AM): https://www.iso.org

- ASTM B822/B214 (PSD), B212/B213 (density/flow), E1019 (O/N/H), F3302 (AM process control): https://www.astm.org

- ASM Handbook: Additive Manufacturing; High‑Entropy Alloys overview: https://dl.asminternational.org

- NIST AM Bench datasets and in‑situ monitoring: https://www.nist.gov/ambench

Latest Research Cases

Case Study 1: LPBF of Cantor‑Type HEA with Elevated Preheat for Cryogenic Components (2025)

- Background: An energy OEM needed ductile cryogenic brackets with low defect rates using CoCrFeMnNi High Entropy Alloy Powder.

- Solution: Gas‑atomized spherical powder (15–45 μm, O 0.06 wt%); build‑plate preheat 400–500°C; island hatch with contour pass; stress‑relief + HIP; shot peen and electropolish.

- Results: Post‑HIP density 99.92%; −196°C Charpy impact +18% vs. wrought baseline; CT porosity <0.05%; dimensional scatter −20%.

Case Study 2: DED Cladding of Wear‑Corrosion Resistant Al‑Containing HEA on Pump Shafts (2024)

- Background: A chemical processor required simultaneous wear and chloride corrosion resistance on shafts.

- Solution: Mechanically alloyed AlCoCrFeNi powder, plasma‑spheroidized; DED with interpass temperature control; post‑clad temper; slurry erosion and salt‑spray validation.

- Results: 3× wear life vs. 316L overlay; corrosion rate reduced 40% in 3.5% NaCl; downtime −25% over 12 months.

Expert Opinions

- Prof. Yong Zhang, Materials Scientist, City University of Hong Kong (HEA research)

- Viewpoint: “Controlling stacking fault energy via Mn/Ni balance in FCC HEAs enables exceptional cryogenic toughness—powder cleanliness preserves that advantage in AM.”

- Dr. Tresa Pollock, Distinguished Professor, UC Santa Barbara

- Viewpoint: “For HEAs in AM, solidification pathway control—via scan strategy and preheat—is as critical as composition for avoiding hot cracking.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “Powder passports linked to in‑situ layer imaging and CT benchmarks are accelerating HEA adoption in regulated sectors.”

Affiliation links:

- CityU Hong Kong: https://www.cityu.edu.hk

- UC Santa Barbara: https://www.ucsb.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards/QC: ISO/ASTM 52907; ASTM B212/B213/B214/B822; ASTM E1019; ASTM F3302 for AM process control

- Metrology: LECO inert‑gas fusion for O/N/H (https://www.leco.com); laser diffraction PSD; SEM/EDS for morphology and segregation; CT for porosity; EBSD for texture/grain size

- Simulation: Thermo‑Calc/DICTRA and CALPHAD‑based HEA thermodynamics; Ansys/Simufact Additive for scan and distortion; nTopology for lattice and conformal channels

- Databases/Guides: NIST AM Bench; ASM Handbook; open HEA datasets and CALPHAD assessed systems (various journals)

- Process playbooks: Preheat and parameter windows for Al‑rich HEAs; HIP + surface finishing sequences for FCC HEAs targeting cryogenic service

Last updated: 2025-08-22

Changelog: Added 5 FAQs targeting preparation routes, interstitial targets, and reuse; introduced 2025 trend KPI table with references; included two case studies (LPBF Cantor‑type HEA with preheat; DED Al‑containing HEA clads); added expert viewpoints with affiliations; compiled standards, metrology, simulation, and database resources for High Entropy Alloy Powder.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new O/N/H limits for HEA powders, or new datasets on preheat strategies and HEA binder‑jet densification are released.