Entre las tecnologías de impresión 3D, Tecnología SEBM (fusión selectiva por haz de electrones) permite velocidades de escaneo rápidas, sin contaminación y alta utilización. Polvos metálicos esféricos son la clave para la aplicación de la tecnología SEBM. En cuanto a la preparación de polvos metálicos esféricos, la tecnología PREP (Plasma Rotating Electrode System) puede lograr el buen polvo esférico y poco hueco que requiere la tecnología SEBM. Por lo tanto, en este artículo, discutiremos la aplicación y las características de los polvos metálicos esféricos elaborados con tecnología PREP para Impresión 3d.

La tecnología SEBM es un método importante en fabricación aditiva con alta utilización de energía, alta velocidad de escaneo, un entorno de vacío no contaminante y alta eficiencia de moldeo en comparación con otras tecnologías. Es un método eficaz para la formación rápida de aceros inoxidables de alta resistencia, aleaciones de titanio y aleaciones de alta temperatura. Como resultado, esta tecnología ha sido fuertemente promovida por expertos en fabricación aditiva en los últimos años.

Los polvos metálicos esféricos son la materia prima clave para la aplicación de la tecnología SEBM

que requiere alta esfericidad, buena fluidez, bajo contenido de impurezas, alta densidad aparente y densidad vibratoria, bajo polvo hueco y una concentración de tamaño de partícula de 45-106 μm.

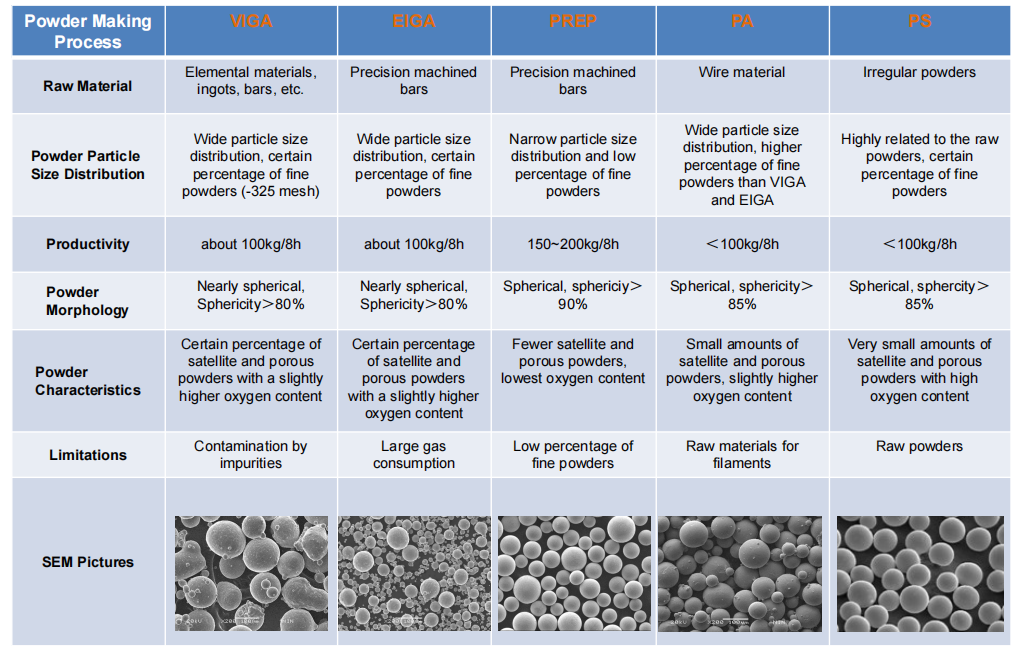

Los métodos de preparación de polvo metálico tienen atomización de agua (WA), atomización de gas (GA), atomización de plasma (PA), proceso de electrodo rotatorio de plasma (PREP), hidruro-dihidruro (HDH), etc. Cada método de preparación de polvo tiene sus propias características y ventajas. Sin embargo, en comparación con los polvos producidos por estos procesos, los polvos producidos por la planta PREP cumplen mejor con los requisitos de materia prima de la tecnología SEBM para polvos esféricos metálicos.

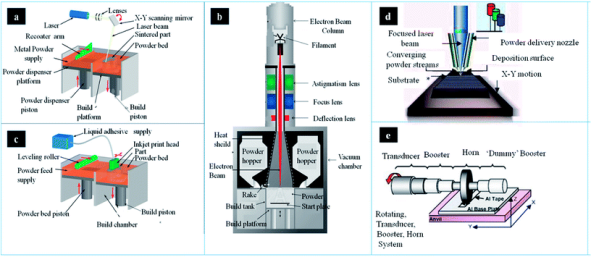

El principio de formación de SEBM es que el modelo CAD 3D de la pieza se corta y se coloca en capas y los datos discretos resultantes se introducen en el sistema de formación. Se lleva a cabo un proceso de precalentamiento en el sistema de formación, que reduce el gradiente de temperatura entre las capas de polvo, reduciendo así las tensiones residuales en la pieza y reduciendo la deformación de la pieza formada. Después del proceso de precalentamiento, el haz de electrones escanea y derrite selectivamente el polvo pre-estratificado en la mesa basándose en los datos CAD para cada sección transversal de la capa de la pieza.

El polvo sin fundir permanece suelto y se puede utilizar como soporte. Una vez que se ha mecanizado una capa, la mesa se baja un grosor de capa y la siguiente capa se coloca y se funde, mientras que la nueva capa se fusiona con la anterior. El proceso se repite hasta que la pieza está terminada, la pieza se retira de la caja de vacío y el polvo suelto se sopla con un gas a alta presión del sistema de recuperación de polvo (PRS) para obtener una pieza 3D. Durante todo el proceso de formación, la pieza formada permanece en el lecho de polvo y se somete a un tratamiento térmico que sigue la forma, equivalente a un tratamiento térmico de recocido posterior, que puede reducir significativamente las tensiones residuales dentro de la pieza.

Como polvos metálicos esféricos juegan un papel vital en SEBM. Los indicadores para evaluar la calidad del polvo generalmente se encuentran en las siguientes áreas.

La distribución del tamaño de partícula de un polvo esférico es uno de los indicadores clave de la muestra final formada.

El tamaño de partícula se refiere al tamaño del polvo. La distribución del tamaño de partícula se refiere al porcentaje del volumen de diferentes tamaños de polvo dentro de un cierto rango. La tecnología SEBM generalmente requiere una distribución de tamaño de partícula concentrada y un rango de tamaño de partícula de 45-106 μm.

La composición química es el segundo indicador importante de la calidad del polvo. el porcentaje de varios elementos en el polvo. El contenido de oxígeno, el contenido de nitrógeno, etc., suele ser un factor importante para medir la calidad de un polvo.

La esfericidad es el tercer indicador más importante de la calidad del polvo, y las máquinas PREP suelen alcanzar una esfericidad de más de 90%, una cifra mucho más alta que la de los polvos producidos con tecnología VIGA, EIGA, PA y PS.

La fluidez de un polvo se expresa en términos del tiempo que tarda una cantidad de polvo en fluir a través de un embudo estándar de una abertura definida. La fluidez está relacionada con la esfericidad, cuanto mejor es la esfericidad, mayor es la fluidez y más fácil es controlar la propagación del polvo durante el proceso de impresión. Como resultado, los polvos esféricos tienen más ventajas en este proceso en comparación con otras formas.

La densidad aparente es el volumen de polvo medido después de que se ha llenado libremente en un recipiente estándar. La densidad vibratoria se refiere a la masa por unidad de volumen medida después de que el polvo en el contenedor haya sido vibrado en las condiciones especificadas. Cuanto mayor sea la densidad aparente y la densidad de vibración del polvo, menores serán los huecos entre los polvos y mayores serán las densidades de las piezas formadas. Influir en la densidad aparente del polvo y la densidad de vibración, es el tamaño de partícula del polvo.

El método de atomización con electrodo rotatorio de plasma utiliza un electrodo o un soplete de plasma como fuente de calor y una barra de metal o aleación como electrodo autoconsumible. La barra se hace girar a alta velocidad y la corriente de metal fundido en su cara final es expulsada por la fuerza centrífuga y se enfría rápidamente en un gas inerte para formar un polvo metálico. Este método se puede utilizar para producir aleaciones de titanio, aleaciones de alta temperatura a base de níquel, aleaciones de alta temperatura a base de cobalto, acero inoxidable y polvos de metal refractario. La esfericidad del polvo esférico preparado con esta técnica es superior a 90%.

Arriba, hemos descrito algunas de las características y aplicaciones de los polvos esféricos fabricados con equipos PREP en la tecnología SEBM para impresión 3D. Analizaremos la aplicación y características de los polvos esféricos en impresión 3D nuevamente en un artículo posterior a través de las propiedades y características de grados específicos de polvos esféricos.

Additional FAQs About Spherical Metallic Powder and PREP

1) Why is PREP preferred for SEBM feedstock?

- PREP produces highly spherical metallic powder with very low hollow/porous particles, low satellites, and low oxygen/nitrogen pickup, leading to superior flowability, consistent recoating, and higher density parts in SEBM’s vacuum, high-preheat environment.

2) What particle size distribution is ideal for SEBM?

- Typically 45–106 µm with a tight PSD. This range balances electron-beam absorption, thermal conduction, and stable spreading; PREP can be tuned to deliver concentrated cuts in this window.

3) How does PREP compare to gas/plasma atomization on impurities?

- PREP uses a solid bar feed in inert gas, minimizing melt exposure and splashing, which reduces oxide/nitride formation. Result: lower interstitials than many GA/PA routes, beneficial for titanium and superalloys.

4) Does PREP work for reactive and refractory alloys?

- Yes. PREP is widely used for Ti-6Al-4V, TiAl, Ni-based superalloys, CoCr, stainless steels, and refractory metals (e.g., Ta, Nb). The short melt residence time and inert environment help retain chemistry.

5) What in-coming QC should buyers require for PREP spherical metallic powder?

- Certificate of analysis with chemistry, O/N/H, PSD (sieve/laser), sphericity and morphology (SEM), Hall/Carney flow, apparent/tap density, satellite/void fraction (CT or metallography), and lot traceability to electrode/bar heat.

2025 Industry Trends for PREP Spherical Metallic Powder

- SEBM expansion beyond Ti alloys: More qualified parameter sets for Ni-base and CoCr in medical and aerospace.

- Larger PREP electrodes: Upsized bars improve yield of the 45–106 µm cut and reduce cost per kilogram.

- Inline analytics: On-machine pyrometry and off-gas sensors correlate with powder morphology for closed-loop control.

- Powder circularity: Vacuum de‑powdering and automated sieving extend reuse cycles while controlling O/N/H drift.

- Standards maturity: Wider adoption of ISO/ASTM 52907 for powder quality and SEBM-focused specs for PSD/sphericity.

2025 Market and Technical Snapshot (PREP Spherical Metallic Powder for SEBM)

| Metric (2025) | Valor/Rango | YoY Change | Notes/Source |

|---|---|---|---|

| Target PSD for SEBM | 45–106 µm | Stable | OEM SEBM guides |

| Typical sphericity (PREP) | ≥0.92–0.97 | Up slightly | Supplier SEM reports |

| Hollow particle content (PREP) | ≤0.5–1.0% by count | Down | CT-based QC adoption |

| Apparent density (Ti-6Al-4V PREP) | 2.6–3.0 g/cm³ | Stable | Datasheets |

| Flow (Hall, 50 g) | 12–18 s | Stable | Control de procesos |

| Validated reuse cycles (with QC) | 6–10 cycles | +2 cycles | O/N/H + sieving programs |

Indicative sources:

- ISO/ASTM 52907 (Metal powders for AM) and 52900 series: https://www.iso.org, https://www.astm.org

- NIST AM Bench and powder metrology: https://www.nist.gov/ambench

- OEM SEBM technical notes and conference papers (medical/aero)

Latest Research Cases

Case Study 1: PREP Ti-6Al-4V Powder Improves SEBM Implant Yields (2025)

Background: A medical OEM sought to reduce porosity and scrap rates in lattice acetabular cups.

Solution: Switched from GA to PREP spherical metallic powder (45–106 µm, O ≤0.12 wt%); tightened sieving; implemented vacuum de‑powdering and O/N/H checks per reuse; tuned preheat and hatch.

Results: Relative density rose from 99.3% to 99.8%; CT-detected lack‑of‑fusion defects reduced by 60%; build-to-build dimensional Cpk improved from 1.3 to 1.8; powder spend -9% via 8 reuse cycles.

Case Study 2: SEBM Inconel 718 Ducts Using PREP Powder with Low Hollow Fraction (2024)

Background: Aerospace ducting required thin walls with minimal hot cracking and consistent flow.

Solution: Adopted PREP IN718 powder (hollow fraction ≤0.5%); elevated preheat schedule; contour-first scan; post-build HIP and aging.

Results: Zero through-wall porosity on CT; tensile properties met AMS 5662 equivalents; surface roughness Ra reduced 12% due to smoother recoating; yield improved by 8% across three builds.

Expert Opinions

- Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “For electron beam powder-bed processes, powder sphericity and a narrow 45–106 µm cut are paramount—PREP powders consistently deliver the flow and packing SEBM needs.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “Short melt history and inert conditions in PREP help preserve chemistry and minimize interstitials—critical for reactive alloys like titanium in vacuum builds.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot consistency hinges on measurable metrics—CT for hollow fraction, O/N/H analytics, and PSD monitoring should be standard for spherical metallic powder qualification.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM)

- https://www.iso.org | https://www.astm.org

- NIST AM resources on powder flow, density, and CT porosity methods

- https://www.nist.gov

- ASM Handbooks: Powder metallurgy; Materials characterization

- https://www.asminternational.org

- OEM SEBM knowledge bases and parameter guides (Arcam/GE Additive, etc.)

- Vendor technical libraries

- Software for PSD/flow analysis and QC (Malvern Mastersizer, Freeman FT4)

- Vendor application notes

Last updated: 2025-08-26

Changelog: Added 5 FAQs focused on PREP and SEBM; included 2025 trends with market/technical table; provided two recent case studies; compiled expert viewpoints; curated tools/resources for spherical metallic powder QC and SEBM

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder quality standards, OEMs release new SEBM parameter sets for PREP powders, or NIST publishes new CT-based hollow fraction benchmarks