Los motores en aplicaciones de alta tensión soportan condiciones extremas, por lo que necesitan materiales avanzados capaces de soportar exigencias tan rigurosas. El desarrollo de estos materiales, en particular los polvos metálicos, es un factor crítico para garantizar la durabilidad y eficiencia de los motores en sectores como el aeroespacial, la automoción de competición y la maquinaria pesada. Este artículo profundiza en los detalles de aplicaciones de motores sometidos a grandes esfuerzosEn este artículo se examinan los materiales clave, sus propiedades, usos y los intrincados detalles que los hacen adecuados para entornos tan exigentes.

Visión general de las aplicaciones de motores de alto esfuerzo

Las aplicaciones de motores de alto esfuerzo hacen referencia a situaciones en las que los motores funcionan en condiciones extremas, como altas temperaturas, presiones y esfuerzos mecánicos. Estas condiciones son habituales en industrias como la aeroespacial, la automovilística y la de maquinaria pesada, donde la fiabilidad y el rendimiento de los motores son primordiales.

Aspectos clave:

- Condiciones de funcionamiento extremas: Altas temperaturas, presiones y tensiones mecánicas.

- Requisitos materiales: Alta resistencia, resistencia a la temperatura y durabilidad.

- Industrias: Aeroespacial, automoción, maquinaria pesada y generación de energía.

El uso de polvos metálicos en estas aplicaciones es fundamental. Estos materiales están diseñados para ofrecer las propiedades necesarias para soportar condiciones tan extremas, garantizando la longevidad y fiabilidad de los motores.

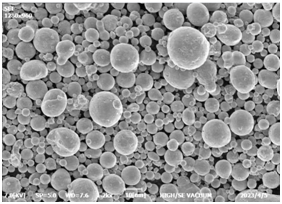

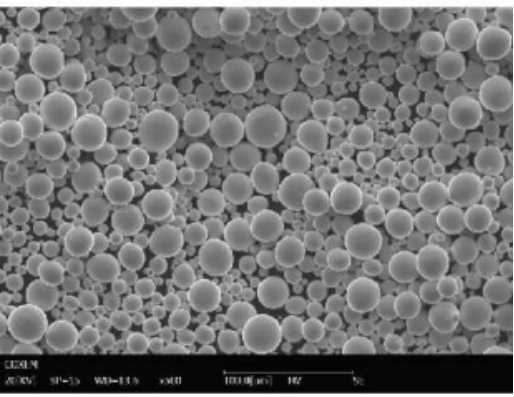

Tipos de polvos metálicos para aplicaciones de motores de alta tensión

Polvos metálicos utilizados en aplicaciones de motores sometidos a grandes esfuerzos están diseñados específicamente para satisfacer las rigurosas exigencias de estos entornos. A continuación se presentan diez modelos destacados de polvo metálico, cada uno con composiciones y propiedades únicas.

| Modelo de polvo metálico | Composición | Propiedades | Aplicaciones |

|---|---|---|---|

| Inconel 718 | Aleación de níquel-cromo-hierro | Alta resistencia, resistencia a la corrosión, excelente soldabilidad | Motores aeroespaciales, turbinas de gas |

| Hastelloy X | Aleación de níquel-cromo-hierro-molibdeno | Resistencia a altas temperaturas y a la oxidación | Motores a reacción, turbinas de gas |

| Carburo de tungsteno | Tungsteno y carbono | Extrema dureza, alto punto de fusión, resistencia al desgaste | Herramientas de corte, piezas resistentes al desgaste |

| estelita 6 | Aleación de cobalto-cromo | Alta resistencia al desgaste y a la corrosión | Asientos de válvulas, casquillos |

| Molibdeno TZM | Aleación de molibdeno, titanio y circonio | Alta resistencia a altas temperaturas, resistencia a la fluencia | Toberas de cohetes, piezas de hornos |

| Acero martensítico envejecido | Aleación de hierro y níquel | Alta resistencia a la tracción, tenacidad, fácil de mecanizar | Componentes aeroespaciales, utillaje |

| Aluminio 7075 | Aleación de aluminio, zinc, magnesio y cobre | Alta resistencia, buena resistencia a la fatiga | Estructuras aeronáuticas, componentes sometidos a grandes esfuerzos |

| Aluminuro de titanio | Titanio y aluminio | Elevada relación resistencia/peso, resistencia a la oxidación | Álabes de turbina, componentes aeroespaciales |

| Nimonic 90 | Aleación de níquel, cromo y cobalto | Alta resistencia a la fluencia, excelentes propiedades térmicas | Álabes de turbina, componentes de la sección caliente |

| René 41 | Aleación de níquel-cromo | Resistencia a altas temperaturas y a la oxidación | Turbinas de gas, motores aeroespaciales |

Descripciones detalladas de los polvos metálicos

- Inconel 718: Conocido por su increíble resistencia a la tracción y a entornos extremos, el Inconel 718 es una superaleación a base de níquel que destaca tanto en condiciones de alta temperatura como de alta presión. Su excelente soldabilidad lo convierte en la opción preferida en aplicaciones aeroespaciales.

- Hastelloy X: Esta aleación es famosa por su rendimiento en entornos de altas temperaturas. Ofrece una excepcional resistencia a la oxidación y conserva su resistencia incluso a temperaturas elevadas, por lo que es ideal para motores a reacción y turbinas de gas.

- Carburo de tungsteno: Combinación de tungsteno y carbono, este material es una de las sustancias más duras que se conocen. Se utiliza principalmente en aplicaciones que requieren una resistencia extrema al desgaste y la capacidad de soportar altas temperaturas, como herramientas de corte y piezas resistentes al desgaste.

- estelita 6: La Stellite 6, una aleación de cobalto y cromo, se utiliza en aplicaciones en las que son cruciales una alta resistencia al desgaste y a la corrosión. Suele encontrarse en asientos de válvulas, casquillos y otros componentes expuestos a condiciones duras.

- Molibdeno TZM: Esta aleación, que contiene titanio y circonio, ofrece una gran resistencia a temperaturas elevadas y una excelente resistencia a la fluencia. Se utiliza en entornos de alta temperatura, como toberas de cohetes y piezas de hornos.

- Acero martensítico envejecido: Conocido por su gran resistencia a la tracción y su tenacidad, el acero martensítico envejecido es un material fundamental en la industria aeroespacial. Su capacidad para mecanizarse fácilmente sin perder resistencia lo hace valioso para herramientas y componentes aeroespaciales.

- Aluminio 7075: Esta aleación de aluminio es apreciada por su alta resistencia y su buena resistencia a la fatiga. Se utiliza mucho en estructuras aeroespaciales y otras aplicaciones sometidas a grandes esfuerzos en las que los materiales ligeros son beneficiosos.

- Aluminuro de titanio: El aluminuro de titanio, que ofrece una elevada relación resistencia/peso y una excelente resistencia a la oxidación, es la mejor elección para álabes de turbinas y otros componentes aeroespaciales que funcionan en condiciones extremas.

- Nimonic 90: Esta aleación de níquel, cromo y cobalto ofrece una elevada resistencia a la fluencia y excelentes propiedades térmicas. Se utiliza habitualmente en álabes de turbinas y otros componentes de la sección caliente de los motores.

- René 41: Conocido por su resistencia a altas temperaturas y a la oxidación, el Rene 41 se utiliza en turbinas de gas y motores aeroespaciales. Su capacidad para mantener la integridad estructural en condiciones severas lo hace inestimable en estas aplicaciones.

Propiedades y características de los materiales para motores sometidos a grandes esfuerzos

Los materiales utilizados en aplicaciones de motores sometidos a grandes esfuerzos deben presentar propiedades específicas para garantizar su rendimiento en condiciones extremas. En la tabla siguiente se describen las propiedades y características críticas de estos materiales.

| Material | Fuerza | Resistencia a la temperatura | Resistencia a la corrosión | Resistencia al desgaste | Maquinabilidad |

|---|---|---|---|---|---|

| Inconel 718 | Alta | Hasta 700°C | Excelente | Moderado | Bien |

| Hastelloy X | Alta | Hasta 1200°C | Excelente | Moderado | Moderado |

| Carburo de tungsteno | Muy alta | Hasta 1000°C | Bien | Excelente | Pobre |

| estelita 6 | Alta | Hasta 980°C | Excelente | Excelente | Pobre |

| Molibdeno TZM | Alta | Hasta 1400°C | Bien | Bien | Moderado |

| Acero martensítico envejecido | Muy alta | Hasta 480°C | Moderado | Bien | Excelente |

| Aluminio 7075 | Alta | Hasta 120°C | Moderado | Bien | Excelente |

| Aluminuro de titanio | Alta | Hasta 800°C | Excelente | Bien | Moderado |

| Nimonic 90 | Alta | Hasta 920°C | Excelente | Bien | Moderado |

| René 41 | Muy alta | Hasta 980°C | Excelente | Bien | Pobre |

Características de los materiales para motores sometidos a grandes esfuerzos

- Fuerza: Imprescindible para soportar esfuerzos y cargas mecánicas sin deformarse.

- Resistencia a la temperatura: Capacidad de conservar las propiedades y la integridad estructural a altas temperaturas.

- Resistencia a la corrosión: Crucial para materiales expuestos a entornos duros y sustancias corrosivas.

- Resistencia al desgaste: Importante para componentes sometidos a condiciones de fricción y abrasión.

- Maquinabilidad: Afecta a la facilidad de fabricación y conformación del material en los componentes deseados.

Aplicaciones de los materiales para motores de alta tensión

Las propiedades únicas de estos polvos metálicos los hacen adecuados para diversos aplicaciones de motores sometidos a grandes esfuerzos. En la tabla siguiente se destacan algunas aplicaciones habituales.

| Solicitud | Materiales utilizados | Motivo de uso |

|---|---|---|

| Motores aeroespaciales | Inconel 718, Hastelloy X, Nimonic 90 | Alta resistencia, resistencia a la temperatura, resistencia a la corrosión |

| Turbinas de gas | Inconel 718, Hastelloy X, René 41 | Resistencia a altas temperaturas y a la oxidación |

| Toberas de cohetes | Molibdeno TZM, carburo de wolframio | Resistencia a altas temperaturas, resistencia al desgaste |

| Asientos de válvulas | Estelita 6, Acero martensítico envejecido | Resistencia al desgaste, resistencia a la corrosión |

| Herramientas de corte | Carburo de wolframio, estelita 6 | Dureza extrema, resistencia al desgaste |

| Estructuras aeronáuticas | Aluminio 7075, Aluminuro de titanio | Elevada relación resistencia/peso, resistencia a la fatiga |

| Álabes de turbina | Aluminuro de titanio, Nimonic 90 | Alta resistencia, resistencia a la oxidación |

| Maquinaria pesada | Acero martensítico envejecido, aluminio 7075 | Alta resistencia a la tracción, buena maquinabilidad |

Especificaciones, tamaños, calidades y normas

Las distintas aplicaciones requieren materiales que cumplan normas y grados específicos para garantizar la calidad y el rendimiento. A continuación encontrará una tabla con las especificaciones y normas de algunos de estos materiales.

| Material | Especificación | Tallas disponibles | Los grados | Normas |

|---|---|---|---|---|

| Inconel 718 | ASTM B637 | Varillas, chapas, barras | 718 | ASTM, ASME, AMS |

| Hastelloy X | ASTM B572 | Chapas, barras, piezas forjadas | X | ASTM, ASME, AMS |

| Carburo de tungsteno | ISO 9001:2015 | Polvo, barras, láminas | WC, WC-Co | ISO, ASTM |

| estelita 6 | ASTM F75 | Barras, chapas, varillas | 6 | ASTM, AMS |

| Molibdeno TZM | ASTM B386 | Varillas, chapas | TZM | ASTM, AMS |

| Acero martensítico envejecido | ASTM A538 | Chapas, barras, varillas | 18Ni (250, 300, 350) | ASTM, AMS, MIL-SPEC |

| Aluminio 7075 | ASTM B209 | Chapas, placas, barras | 7075-T6, 7075-T651 | ASTM, AMS, QQ-A-250 |

| Aluminuro de titanio | ASTM B348 | Barras, varillas | Ti-6Al-4V, Ti-6Al-2Sn-4Zr-6Mo | ASTM, AMS, MIL-T-9047 |

| Nimonic 90 | BS HR1 | Barras, varillas, chapas | 90 | BS, AMS, ASTM |

| René 41 | ASTM B166 | Chapas, varillas, barras | René 41 | ASTM, AMS |

Proveedores y precios

Encontrar proveedores fiables y conocer los precios es crucial para las industrias que dependen de materiales para motores sometidos a grandes esfuerzos. A continuación se muestra una tabla con información sobre proveedores y precios estimados.

| Material | Proveedor | Precio por kg (USD) | Ubicación |

|---|---|---|---|

| Inconel 718 | Metales especiales | $60 – $80 | EE.UU. |

| Hastelloy X | Haynes Internacional | $100 – $120 | EE.UU. |

| Carburo de tungsteno | Tungsteno y polvos | $90 – $110 | EE.UU. |

| estelita 6 | Kennametal | $150 – $180 | EE.UU. |

| Molibdeno TZM | H.C. Starck | $70 – $90 | Alemania |

| Acero martensítico envejecido | Tecnología Carpenter | $80 – $100 | EE.UU. |

| Aluminio 7075 | Alcoa | $10 – $15 | EE.UU. |

| Aluminuro de titanio | ATI | $100 – $130 | EE.UU. |

| Nimonic 90 | Metales especiales | $80 – $100 | REINO UNIDO |

| René 41 | Metales especiales | $90 – $110 | EE.UU. |

Comparación de los pros y los contras de los materiales para motores de alta tensión

Comprender las ventajas y limitaciones de cada material es crucial para tomar decisiones con conocimiento de causa. A continuación se comparan los pros y los contras.

| Material | Ventajas | Limitaciones |

|---|---|---|

| Inconel 718 | Alta resistencia, excelente soldabilidad | Caro, difícil de mecanizar |

| Hastelloy X | Resistencia a altas temperaturas y a la oxidación | Coste elevado, maquinabilidad limitada |

| Carburo de tungsteno | Dureza extrema, resistencia al desgaste | Muy frágil, difícil de fabricar |

| estelita 6 | Excelente resistencia al desgaste y a la corrosión | Coste elevado, escasa maquinabilidad |

| Molibdeno TZM | Resistencia a altas temperaturas, resistencia a la fluencia | Caro, ductilidad limitada |

| Acero martensítico envejecido | Alta resistencia a la tracción, fácil de mecanizar | Resistencia a la corrosión moderada, coste elevado |

| Aluminio 7075 | Alta relación resistencia-peso, asequible | Menor resistencia a la temperatura |

| Aluminuro de titanio | Elevada relación resistencia/peso, resistencia a la oxidación | Caro, difícil de mecanizar |

| Nimonic 90 | Alta resistencia a la fluencia, buenas propiedades térmicas | Caro, difícil de trabajar |

| René 41 | Resistencia a altas temperaturas y a la oxidación | Caro, poco mecanizable |

Ventajas de las aplicaciones de motor de alto esfuerzo

El uso de polvos metálicos avanzados en aplicaciones de motores sometidos a grandes esfuerzos ofrece varias ventajas:

- Mejora del rendimiento: Materiales como el Inconel 718 y el Hastelloy X mejoran el rendimiento del motor manteniendo la resistencia y la estabilidad en condiciones extremas.

- Mayor durabilidad: La resistencia al desgaste de materiales como el carburo de tungsteno y la estelita 6 prolonga la vida útil de los componentes del motor, reduciendo los costes de mantenimiento.

- Reducción de peso: Las aleaciones como el aluminio 7075 y el aluminuro de titanio ofrecen una elevada relación resistencia-peso, lo que contribuye a la eficiencia del combustible y al rendimiento general, especialmente en aplicaciones aeroespaciales.

- Fiabilidad: El uso de materiales de alta calidad garantiza la fiabilidad y la seguridad en aplicaciones críticas como la industria aeroespacial y la generación de energía.

preguntas frecuentes

¿Qué son las aplicaciones de motor de alto esfuerzo?

Las aplicaciones de motores de alto esfuerzo implican condiciones de funcionamiento que incluyen temperaturas, presiones y tensiones mecánicas extremas. Son habituales en sectores como el aeroespacial, la automoción de competición y la maquinaria pesada.

¿Por qué se utilizan polvos metálicos en estas aplicaciones?

Los polvos metálicos se diseñan para proporcionar propiedades específicas como alta resistencia, resistencia a la temperatura y durabilidad, lo que los hace ideales para condiciones extremas.

¿Qué papel desempeña el Inconel 718 en los motores aeroespaciales?

El Inconel 718 ofrece una elevada resistencia a la tracción, una excelente soldabilidad y resistencia a la corrosión, lo que lo convierte en la mejor opción para los motores aeroespaciales.

¿Cómo resisten el desgaste materiales como el carburo de tungsteno?

El carburo de wolframio es extremadamente duro y tiene un alto punto de fusión, por lo que ofrece una excelente resistencia al desgaste incluso en condiciones extremas.

¿Existen materiales asequibles para motores sometidos a grandes esfuerzos?

El aluminio 7075 ofrece un buen equilibrio entre alta resistencia y precio asequible, lo que lo hace adecuado para diversas aplicaciones de alta resistencia.