La microestructura y la anisotropía de las propiedades mecánicas de la aleación Invar36 mediante LPBF

invar 36 es ampliamente utilizado en la industria aeroespacial y los instrumentos de precisión. El equipo de Truer RD preparó muestras de la aleación Invar36 mediante un proceso de fusión de lecho de polvo láser (LPBF) para investigar su microestructura y propiedades mecánicas. Los resultados mostraron que su microestructura y propiedades mecánicas de las tres orientaciones tienen características de anisotropía.

Cuadro 1 La composición nominal de la aleación Invar 36 consiste en 36% de Ni y 64% de Fe, con otros elementos presentes como impurezas traza inevitables durante el proceso de preparación del polvo. Por lo tanto, algunas tensiones residuales causadas por impurezas traza son despreciables.

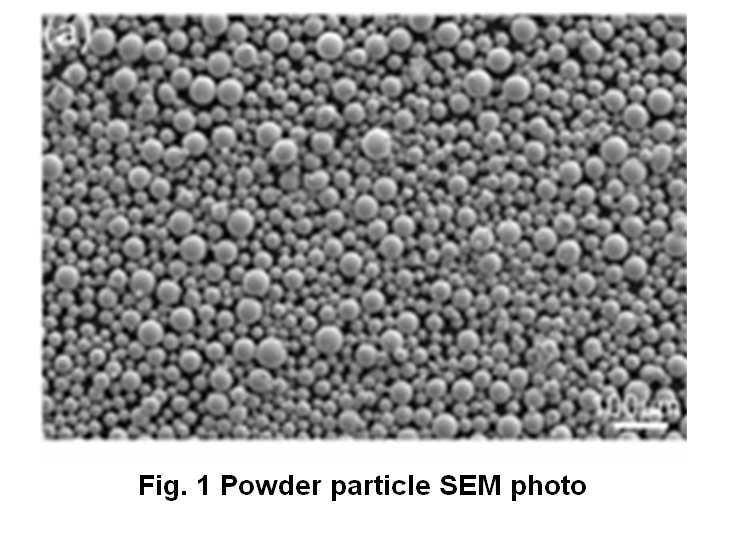

Fig.1 mostró polvo partícula SEM foto que ser probado con D10: 19.1μm, D50: 37.3μm y D90: 63.7μm.

| Tabla 1 Composición química del polvo de Invar 36 estudiado | |||||||

| Elementos | Fe | Ni | Cr | Minnesota | Co | PAG | C |

| en peso | Bal | 36.02 | 0.005 | 0.029 | 0.030 | 0.001 | 0.0011 |

Caracterización de la microestructura de aleaciones de Invar 36 preparadas por LPBF con polvo de Invar 36 producido por Truer muestra una clara fase gamma única con red cúbica centrada en la cara y fuertes orientaciones. Esto indica que existe la posibilidad de una orientación óptima del grano en las muestras.

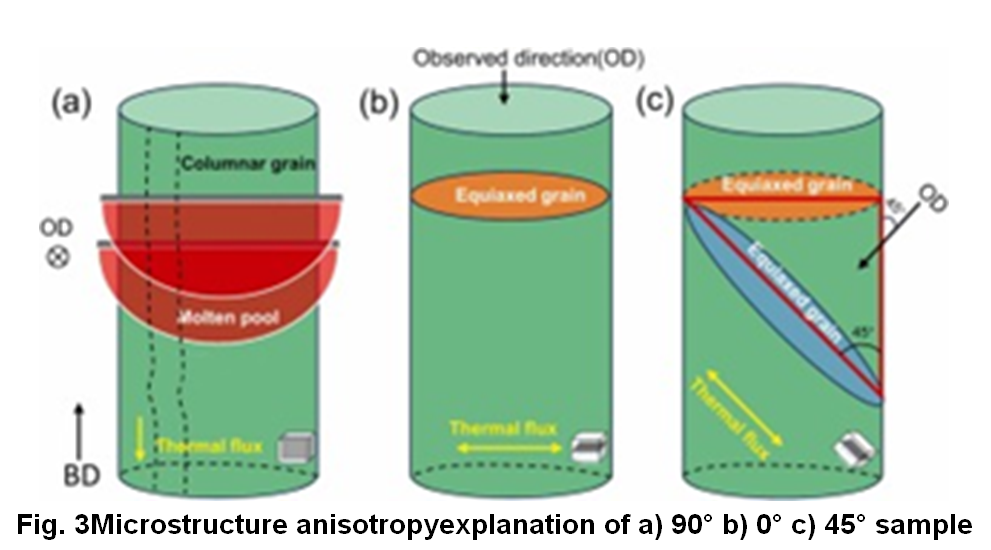

Para estudiar la anisotropía de la microestructura de las aleaciones Invar36 con diferentes orientaciones preparadas mediante LPBF, se analizaron la morfología y el tamaño de los granos. La anisotropía de la microestructura de las aleaciones Invar 36 (Fig. 2) preparadas mediante LPBF en orientaciones de 0°, 45° y 90° son similares a las observadas en las aleaciones Inconel 718 y AlSi10Mg preparadas mediante LPBF.

A 0°, 45° y 90°, la microestructura de la aleación Invar 36 preparada mediante LPBF también es similar a la de la aleación Ti15Mo preparada mediante LPBF.Tanto las muestras a 0° como a 45° son equiaxiales, el tamaño de grano de 90° es significativamente diferente en tamaño y forma de grano en comparación con las otras dos muestras.

Según la regla, la intensidad de grano es la raíz cuadrada del índice de grano que indica la orientación del grano. Así pues, después de algunos cálculos, la resistencia de la textura de la aleación Invar 36 preparada mediante LPBF de las muestras de 0°, 45° y 90° puede calcularse como 2,46, 2,90 y 2,61, respectivamente. El índice de textura y la resistencia de textura de la aleación Invar 36 preparada mediante el proceso LPBF son superiores a 1 en las direcciones de 0°, 45° y 90°, lo que indica que la microestructura del material muestra una anisotropía evidente.

Se probaron las curvas tensión-deformación de la aleación Invar36 fabricada por LPBF en diferentes direcciones de construcción. Evidentemente, las tres muestras presentan propiedades mecánicas diferentes: la muestra 90° tiene un límite elástico de 364MPa, mientras que las muestras 0° y 45° muestran valores superiores de 392MPa y 401MPa. Y la resistencia a la tracción de cada muestra siguió esta tendencia, con valores de 397MPa, 485MPa y 496MPa de 90° , 0° y 45° . Por último, la medición del alargamiento muestra que el alargamiento a 90° es del 62,70%, lo que indica que la aleación Invar 36 preparada mediante LPBF tiene buenas perspectivas de aplicación.

Fig.3 proporciona una explicación más completa anisotropía de la microestructura en aleaciones fabricadas por LPBF. Para 90°, el gradiente de temperatura G entre el baño de fusión y el sólido solidificado es significativamente mayor, lo que favorece la formación de granos columnares en la dirección del flujo de calor. En las muestras de 0°, el calor fluye desde el centro del baño de fusión hacia ambos lados, lo que da lugar a un G más pequeño. Además, la relación geométrica de la microestructura de la muestra de 45° se muestra en la Fig. 3 (c). La superficie observada es equivalente a la superficie obtenida cortando la muestra de 90° con una tangente de 45°, y la proyección de la muestra de 0°. Por lo tanto, tanto la muestra de 0° como la de 45° presentan morfología equiaxial, pero esta última presenta alargamiento.

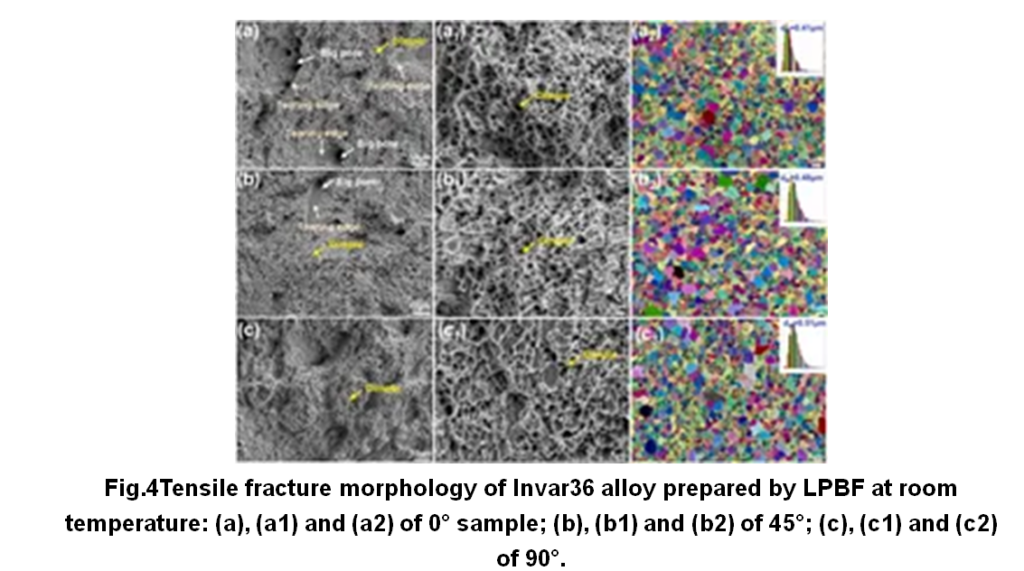

Fig. 4 muestra la morfología de la fractura por tracción de las muestras de 0°, 45° y 90° a temperatura ambiente, revelando el modo de fallo por tracción. En las muestras de 0° y 45° se observan grandes poros, que pueden atribuirse a la formación de regiones débiles con uniones metalúrgicas dañadas. Durante el ensayo de tracción, la zona débil muestra fractura preferente, lo que da lugar a la generación de bordes de desgarro. Por el contrario, la muestra de 90° no presenta grandes poros y exhibe una excelente elongación, lo que concuerda con los resultados del ensayo de tracción.

Después de algunas pruebas y análisis de Truer para aleaciones Invar36 que fueron preparadas por fusión de lechos de polvo láser, concluimos que, en diferentes orientaciones de construcción de 0°, 45° y 90°, la microestructura y las propiedades mecánicas de la aleación Invar36 preparada por LPBF muestran una anisotropía obvia en tres direcciones. Y las muestras en la dirección de 90° mostraron un crecimiento de grano columnar en múltiples charcos. Sin embargo, las estructuras fabricadas en las direcciones 0° y 45° muestran granos equiaxados. Las propiedades mecánicas de la aleación Invar36 preparada mediante LPBF son sensibles a la microestructura y, por tanto, muestran una anisotropía evidente. La aleación Invar36 preparada mediante LPBF mostró fractura dúctil, y la muestra preparada en la dirección de 90° presentó el mayor tamaño de hoyuelo y mejor alargamiento (62,70%).

Este trabajo proporciona información valiosa y una base sólida para la fabricación de la aleación Invar36 mediante LPBF y también de polvos Invar 36.