Polvos metálicos para impresión 3D

Los polvos metálicos son la materia prima más importante para la impresión 3D de piezas metálicas, y las propiedades del polvo son uno de los factores más importantes que afectan la calidad de los productos de impresión 3D metálicos. Los materiales en polvo con un diámetro de menos de 1 mm generalmente se consideran adecuados para la impresión 3D, pero los productos metálicos impresos en 3D de alta calidad tienen requisitos más altos en cuanto a la forma, el tamaño de las partículas y la pureza del polvo. Los principales tipos de equipos de impresión 3D son la distribución de polvo, la alimentación de polvo coaxial y la alimentación de polvo lateral, según el método de reposición de polvo. La pieza final de impresión 3D de alimentación de polvo lateral

La precisión de la forma y las dimensiones de la pieza final es baja, la energía del láser no se puede utilizar por completo y la tasa de utilización del polvo es baja. Por lo tanto, el equipo de impresión 3D de metal de alta calidad es principalmente Los dos métodos principales de reposición de polvo son la distribución de polvo o la alimentación coaxial de polvo.

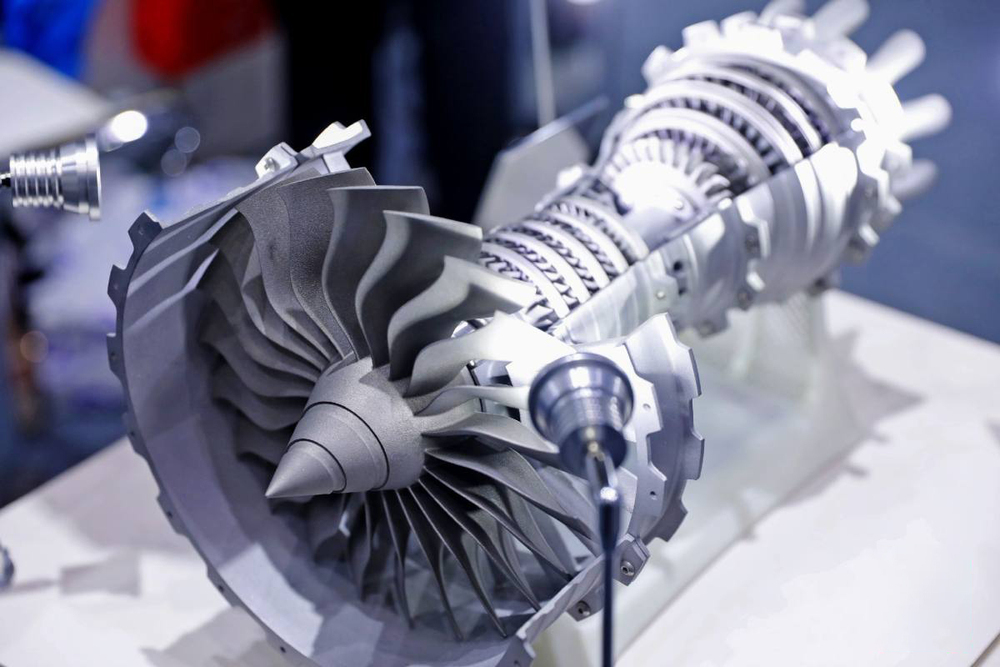

A diferencia de la tecnología tradicional de fabricación de materiales metálicos con su enorme equipo, procesos largos, alto consumo de energía, contaminación y baja utilización de materiales, la impresión 3D de metales tiene las siguientes ventajas: (1) alta utilización general de materiales; (2) sin necesidad de abrir moldes, pocos procesos de fabricación y tiempo de ciclo corto; (3) puede fabricar piezas con estructuras complejas; (4) diseño libre de acuerdo con los requisitos de propiedad mecánica, sin considerar los procesos de fabricación. En los últimos años, la impresión 3D de metal se ha desarrollado rápidamente, con GKN Aerospace suministrando a las francesas Airbus y Safran toberas de cohetes Ariane 6 (SWAN) de 2,5 m de diámetro, procesando componentes estructurales clave a través de procesos de soldadura láser y deposición de energía láser, reduciendo la cantidad de componentes de la tobera. de

aproximadamente 1000 a aproximadamente 100 piezas, reduciendo los costos en 40% y los tiempos de entrega en 30%. La impresión 3D en metal se utiliza principalmente para proporcionar una producción rápida de modelos para el diseño industrial y el mecanizado de moldes complejos, así como la producción de lotes pequeños, estructuras complejas, alto rendimiento y componentes metálicos de gran tamaño. La impresión 3D de metal utiliza polvo de metal como material aditivo y utiliza métodos de formación rápida como la fusión selectiva por láser (SLM), la fusión selectiva por haz de electrones (EBSM) o la formación cercana a la red por láser (LENS) para transformar rápidamente directamente un modelo digital computarizado en un parte solida Las piezas metálicas impresas en 3D de alta calidad para aplicaciones aeroespaciales, de defensa, médicas, automotrices y electrónicas deben tener alta resistencia, precisión dimensional, hermeticidad y peso ligero. Medios de control de calidad para los procesos de impresión 3D de metal Además del equipo de impresión, las propiedades del polvo metálico, incluida la esfericidad y la limpieza del polvo, la distribución del tamaño de las partículas

la esfericidad y la limpieza del polvo, la distribución del tamaño de las partículas, el contenido de oxígeno, la fluidez y la densidad de empaque suelto La calidad del polvo metálico, incluida la esfericidad y la limpieza del polvo, la distribución del tamaño de las partículas, el contenido de oxígeno, la fluidez y la densidad aparente, también tienen un impacto significativo.

Indicadores clave de rendimiento de los polvos metálicos para impresión 3D

(1) Pureza. Las inclusiones cerámicas pueden reducir significativamente el rendimiento de la pieza final y, por lo general, estas inclusiones tienen un punto de fusión alto y son difíciles de sinterizar para darles forma, por lo que el polvo debe estar libre de inclusiones cerámicas. Además, el contenido de oxígeno y nitrógeno debe controlarse estrictamente. La tecnología actual de preparación de polvo para la impresión 3D de metal se basa principalmente en la atomización (incluidas técnicas como la aerosolización y la atomización con electrodo rotatorio), donde el polvo tiene una gran superficie específica y se oxida fácilmente. En aplicaciones aeroespaciales y otras aplicaciones especiales, los requisitos del cliente para este indicador son más estrictos, como un contenido de oxígeno en polvo de aleación de alta temperatura de 0.006% ~ 0.018%, contenido de oxígeno en polvo de aleación de titanio de 0.007% ~ 0.013%, contenido de oxígeno en polvo de acero inoxidable de 0.010% ~ 0.025% (todas las fracciones de masa). Para el polvo de aleación de titanio, el nitrógeno, el hidrógeno y el titanio a altas temperaturas formarán TiN y TiH2, lo que reduce la plasticidad y la tenacidad de la aleación de titanio. Por lo tanto, el proceso de preparación del polvo debe controlarse estrictamente para la atmósfera.

(2) Distribución del tamaño de las partículas de polvo. Como se mencionó anteriormente, diferentes equipos de impresión 3D y procesos de formación requieren diferentes distribuciones de tamaño de partículas de polvo. En la actualidad, el rango de tamaño de partículas de polvo comúnmente utilizado para la impresión 3D de metal es de 15-53 μm (polvo fino), 53-105 μm (polvo grueso), que puede reducirse a 105-150 μm (polvo grueso) en algunas ocasiones [ 11]. La impresión 3D con selección de tamaño de partícula de polvo metálico se basa principalmente en las diferentes fuentes de energía de las impresoras de metal, con láser como fuente de energía de la impresora, debido a su punto de enfoque fino, más fácil de derretir Polvo fino, adecuado para usar 15 ~ 53 μm polvo como consumible, método de reposición de polvo para polvo de colocación capa por capa; al haz de electrones como fuente de energía de la impresora de tipo de polvo de colocación, punto de enfoque ligeramente grueso, más adecuado para derretir polvo grueso, adecuado para usar polvo grueso de 53 ~ 105 μm como principal; para la impresora de tipo de alimentación de polvo coaxial puede usar el tamaño de partícula de 105 ~ 150 μm de polvo como consumibles.

(3) Morfología del polvo. La morfología del polvo y el método de preparación del polvo están estrechamente relacionados, generalmente desde el gas metálico o el líquido fundido hasta el polvo, la forma de las partículas de polvo tiende a ser esférica; del estado sólido al polvo, las partículas de polvo tienen una forma más irregular; y por el método de electrólisis en solución acuosa para preparar el polvo más dendrítico. En términos generales, cuanto mayor sea la esfericidad, mejor será la fluidez de las partículas de polvo.

Polvos metálicos para impresión 3D requieren una esfericidad de 98% o más, lo que facilita la distribución y alimentación del polvo durante la impresión. Los métodos de aerosol y de electrodo rotatorio son los métodos principales para la preparación de polvos metálicos de impresión 3D de alta calidad.

- Fluidez del polvo y densidad de empaque suelto. La fluidez del polvo afecta directamente la uniformidad de la distribución del polvo y la estabilidad del proceso de alimentación del polvo en el proceso de impresión. (4) Fluidez del polvo y densidad aparente. La fluidez está relacionada con la morfología del polvo, la distribución del tamaño de las partículas y la densidad aparente. Cuanto más grandes sean las partículas de polvo, mayor será la distribución del tamaño de las partículas y la densidad del polvo. Cuanto más grandes sean las partículas de polvo, más regular será la forma de las partículas y menor será la proporción de polvo muy fino en la composición del tamaño de las partículas Cuanto más grandes sean las partículas de polvo, más regular será la forma de las partículas y menor será la proporción de polvo muy fino en la partícula composición de tamaño, mejor es la movilidad. Partícula La densidad permanece igual, la densidad relativa aumenta y la movilidad del polvo aumenta. Partículas La adsorción de agua, gases, etc. en la superficie reducirá la fluidez del polvo. La densidad de empaque suelto es una unidad de volumen de polvo cuando la muestra de polvo llena naturalmente el contenedor especificado. La masa del polvo. En general, cuanto más grueso es el tamaño del polvo, mayor es la densidad aparente. Cuanto más grueso es el polvo, mayor es la densidad aparente. Suelto El efecto de la densidad aparente sobre la densidad del producto de impresión de metal final no es concluyente. No hay evidencia concluyente sobre el efecto de la densidad aparente en la densidad del producto de impresión de metal final, pero un aumento en la densidad aparente mejora el flujo del polvo.

La impresión 3D es una tecnología de fabricación de materiales emergente que se ha desarrollado rápidamente en los últimos años, ya que es adecuada para una amplia gama de materiales y tiene una amplia gama de aplicaciones y altas tasas de materialización.

Los polvos metálicos son un consumible importante para la impresión 3D de metales, de los cuales AA y métodos de preparación se han aplicado con éxito en la industria aeroespacial. Los métodos AA y PREP se han aplicado con éxito en la industria aeroespacial. Sin embargo, los polvos metálicos para la impresión 3D deben ser El tamaño del polvo debe ser pequeño, con una distribución estrecha del tamaño de las partículas, alta esfericidad, bajo contenido de oxígeno. El uso de polvos metálicos para la impresión 3D es claramente un gran desafío. Está claro que el método PREP es mejor que el método AA tradicional (VIGA) para la aplicación de polvos metálicos en impresión 3D. El método PREP es claramente más ventajoso que el método AA tradicional (método VIGA) para la preparación de componentes metálicos impresos en 3D de alta calidad, y ahora se usa ampliamente en máquinas de impresión 3D alimentadas coaxialmente. El método PREP ha sido ampliamente utilizado en máquinas de impresión 3D alimentadas coaxialmente. El método PREP se ha utilizado ampliamente en máquinas de impresión 3D alimentadas coaxialmente debido a su capacidad para producir polvos esféricos ultrafinos (tamaño de partícula de hasta 50 μm). (tamaño de partícula de hasta 50 μm) y la producción relativamente baja El uso de PREP en equipos de impresión 3D de dispersión de polvo es relativamente bajo debido a su bajo rendimiento y productividad relativamente baja. Por lo tanto, existe una necesidad urgente de optimizar el proceso y desarrollar una nueva generación de tecnología y equipos de atomización de polvo por electrodo rotatorio de plasma para mejorar aún más el rendimiento del metal esférico ultrafino El desarrollo de una nueva generación de tecnología y equipos de atomización por electrodo rotatorio de plasma Por lo tanto, se necesita con urgencia para mejorar aún más el rendimiento de polvos metálicos esféricos ultrafinos y para lograr La tecnología y el equipo mejorarán aún más el rendimiento de polvos metálicos esféricos ultrafinos y lograrán la producción continua de polvos metálicos esféricos ultrafinos de alta calidad como como aleaciones a base de níquel, a base de cobalto y aleaciones de titanio en grandes cantidades, por lo que

El método PREP se puede utilizar para mejorar la rentabilidad de los polvos metálicos y adaptarlos a varios. Esto mejorará la rentabilidad del método PREP y permitirá que se adapte a varios tipos de equipos de impresión 3D, haciéndolo más utilizado en 3D. impresión.

Frequently Asked Questions (FAQ)

1) What powder specs matter most for aerospace-grade Metal Powder Additive Manufacturing?

- Tight particle-size distribution (LPBF: typically 15–45 μm), high sphericity (>98% where possible), low satellites, low O/N/H (per alloy-specific limits), and consistent flowability and apparent/tap density per ISO/ASTM 52907.

2) How do PREP and gas atomization compare for aerospace parts?

- PREP (plasma rotating electrode) yields ultra-clean, highly spherical powders with low inclusions—ideal for critical LPBF/DED builds but with lower yield and higher cost. Gas atomization (VIGA/EIGA) provides scale and cost efficiency with excellent sphericity; EIGA reduces contamination via crucible-free melting.

3) What storage and handling practices minimize oxygen pickup and variability?

- Use sealed inert containers, maintain RH <10% and O2 <0.1% during handling, inert-glovebox or closed-loop powder stations, track reuse cycles, and test O/N/H, PSD, and Hall/Carney flow each cycle.

4) How many reuse cycles are acceptable in aerospace production?

- With closed-loop inert handling and sieving, 6–10 cycles are common before blending with 20–50% virgin powder. Qualification plans should define limits tied to oxygen increase and PSD shifts.

5) Which AM process should I choose for large aerospace structures vs intricate features?

- LPBF for fine, high-accuracy lattice and thin-wall features; EBM for larger, coarser titanium builds with lower residual stress; DED/LENS for large near-net structures and repairs; Binder Jetting for high-throughput small/medium components followed by sintering and HIP.

2025 Industry Trends in 3D Printing Metal Powders for Aerospace

- Multi-laser LPBF at scale: 8–12 laser platforms with synchronized stitching deliver 20–35% throughput gains while maintaining >99.7% relative density.

- AI in-situ control: Coaxial melt pool sensing with real-time parameter modulation reduces lack-of-fusion and improves fatigue scatter bands.

- Powder circularity: Closed-loop inert reconditioning extends reuse to 8–12 cycles with minimal chemistry drift; digital material passports improve traceability.

- Titanium and Ni-superalloy focus: Expanded PREP/EIGA capacity for Ti-6Al-4V, Ti-6242, Inconel 718/625 to meet flight-rate demand.

- Standardization: Faster qualification using ISO/ASTM 52907 + ASTM process routes; more OEM-shared parameter sets for cross-machine transfer.

2025 Performance and Supply Snapshot

| KPI (Aerospace AM Powders) | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| LPBF throughput gain | - | +20–35% | Multi-laser sync; higher scan speeds. OEM app notes |

| Relative density (LPBF Ti/Ni) | 99.5–99.8% | 99.6–99.9% | AI-assisted control; HIP optional. Peer-reviewed studies |

| Oxygen content AM-grade (wt%) | 0.03–0.08 | 0.02–0.06 | Closed-loop handling; ISO/ASTM 52907 |

| Typical reuse cycles (pre-blend) | 3–6 | 6–10 | Inert reconditioning; ASTM AM CoE |

| Powder price trend (Ti/Ni, USD/kg) | rising | stable to slight down | Added atomizer capacity. Wohlers 2025 |

| Argon use per kg powder (GA) | - | −25–40% | Argon reclamation systems. Plant reports |

| CT-detected lack-of-fusion in QA | medium | lower | In-situ feedback + parameter libraries. NIST/AM-Bench |

Key references:

- ISO/ASTM 52907:2023 (powder characterization) https://www.iso.org/standard/78974.html

- ASTM AM CoE process qualification resources https://amcoe.astm.org/

- NIST AM-Bench datasets and validation studies https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: Multi‑Laser LPBF of Ti‑6Al‑4V Brackets with AI In‑Situ Control (2025)

Background: An aerospace supplier scaling Ti‑6Al‑4V LPBF on a 12‑laser system observed stitch-line porosity and variable fatigue life.

Solution: Implemented coaxial melt pool sensing with AI-driven power/speed modulation and adaptive contour remelting; tightened powder QA (PSD 20–40 μm, O ≤ 0.12 wt% for Ti) and controlled reuse with 30% virgin blending.

Results: Porosity dropped from 0.42% to 0.11%; HCF life (R=0.1) median +28%; first‑pass yield +19%; stable properties through 8 reuse cycles confirmed by CT and O/N/H testing per ISO/ASTM 52907.

Case Study 2: EIGA 718 vs GA 718 Powders for Turbine Vane LPBF + HIP (2024)

Background: An engine OEM compared EIGA and GA Inconel 718 powders for vanes requiring excellent crack tolerance.

Solution: Parallel builds with identical scan strategies; HIP and solution aging; inclusion analysis by SEM/EDS; LCF/HCF testing.

Results: Both exceeded 99.8% density post‑HIP; EIGA batches showed ~12% fewer inclusions and slightly improved LCF; GA offered ~10% lower powder cost and better availability. Decision: EIGA for life‑limited hot‑section parts; GA for non‑critical hardware.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “For aerospace LPBF, rigorous powder characterization—oxygen, flow, PSD per ISO/ASTM 52907—has greater impact on part reliability than marginal increases in laser power.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Synchronization of multi‑laser strategies is essential to avoid stitch defects and preserve isotropy and fatigue strength in flight hardware.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “2025 round‑robin datasets are compressing powder and process qualification timelines, enabling faster cross‑platform parameter adoption for aerospace alloys.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM (requirements and test methods)

https://www.iso.org/standard/78974.html - ASTM AM CoE: Standards, qualification guides, round‑robin data

https://amcoe.astm.org/ - NIST AM‑Bench: Public datasets for validating LPBF/EBM models

https://www.nist.gov/ambench - Senvol Database: Machines, materials (3D printing metal powders), and specs

https://senvol.com/database - HSE ATEX/DSEAR safety guidance for metal powder handling

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: pySLM (scan strategy optimization), AdditiveFOAM (thermal/porosity simulation), Thermo‑Calc (CALPHAD for alloy design), pyAM utilities

Last updated: 2025-08-27

Changelog: Added FAQs tailored to aerospace powder requirements, 2025 trends with KPI table and sources, two recent aerospace-focused case studies, expert opinions, and practical tools/resources.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major OEM multi‑laser parameter releases, or supply/cost shifts for Ti/Ni aerospace powders.