مسحوق سبائك القصدير يشير إلى أشكال مساحيق تعدين القصدير الممزوجة بعناصر معدنية أخرى لإنتاج سبائك ذات خواص معززة. القصدير معدن ناعم أبيض فضي اللون وخفيف للغاية وسهل الذوبان، مما يجعله مناسبًا لتطبيقات صناعة السبائك. وعند معالجته في شكل مسحوق ناعم وضغطه في أجزاء، يمكن أن توفر سبائك القصدير مزايا مثل التحكم الدقيق في الأبعاد، والتركيب الموحد، والقدرة على إنشاء أشكال هندسية أكثر تعقيدًا للمكونات.

لمحة عامة عن مسحوق سبائك القصدير

توفر مساحيق سبائك القصدير مزايا فريدة لتصنيع مكونات الصناعة والمنتجات التي تحتاج إلى خصائص مواد محددة. وتشمل التفاصيل الرئيسية ما يلي:

- متوفرة كمساحيق مسبوكة مسبقًا ذات تركيبة موحدة أو خليط عنصري مخلوط

- مجموعة من عناصر السبائك مثل النحاس والأنتيمون والفضة والبزموت والزنك والرصاص

- أحجام الجسيمات من أقل من 10 ميكرون إلى أكثر من 150 ميكرون

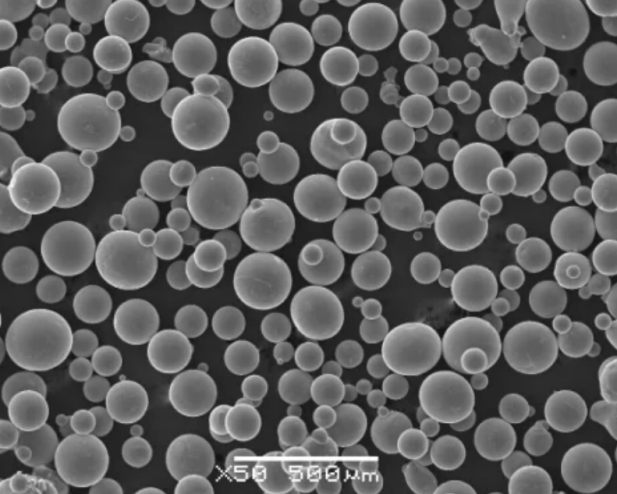

- أشكال الجسيمات الكروية أو غير المنتظمة أو المختلطة

- المساحيق السائبة أو التشكيلات المدمجة للتلبيد

- ينتج عن طريق الانحلال والتحليل الكهربائي وعملية الكربونيل

- تحسين الخصائص من خلال تعديل التركيب وخصائص المسحوق

- متكلس إلى أجزاء ذات شكل صافٍ من خلال الضغط والتسخين على البارد/الساخن

- يوفر الدقة في الأبعاد، والثبات، ونقاء المواد، وتوفير التكاليف

الجدول 1. أنواع وتركيبات مساحيق سبائك القصدير الشائعة

| نوع السبيكة | التركيب النموذجي |

|---|---|

| القصدير والنحاس | 90Sn/10Cu، 80Sn/20Cu |

| أنتيمون القصدير | 95Sn/5Sb، 90Sn/10Sb |

| القصدير والفضة | 96.5Sn/3.5Ag 96.5Sn/3.5Ag |

| بزموت القصدير | 58Sn/42Bi (سهل الانصهار) |

| القصدير والزنك | 90Sn/10Zn |

| رصاص القصدير | 60Sn/40Pb (سهل الانصهار) |

الجدول 2. خواص وخصائص مساحيق سبائك القصدير

| الممتلكات | الوصف |

|---|---|

| شكل الجسيمات | كروية أو غير منتظمة أو مختلطة |

| توزيع حجم الجسيمات | عادةً 10-150 ميكرون |

| كثافة الحنفية | يختلف حسب التركيب (2-5 جم/سم مكعب) |

| معدل التدفق | عادة ما تكون جيدة بسبب الشكل الكروي |

| قابلية الانضغاط | معتدلة على أساس ليونة السبيكة |

| استجابة التلبيد | ممتاز، يحقق 90-95% من الكثافة المشغولة |

| الخواص الميكانيكية | المعامل والقوة والليونة التي تحددها التركيبة |

| الخواص الحرارية | انخفاض درجة الانصهار من القصدير النقي (232 درجة مئوية) لكل محتوى سبيكة |

| الخواص الكهربائية | تضبط السبائك التوصيلية من القصدير النقي |

الجدول 3. استخدامات واستخدامات أجزاء مسحوق سبائك القصدير

| الصناعة | التطبيقات |

|---|---|

| السيارات | البطانات، والغسالات، والمساحات، والموصلات |

| الإلكترونيات | التدريع، والتلامسات، والأطراف، واللحامات |

| صناعي | المحامل والتروس وموانع التسرب والمثبتات والفواصل |

| المستهلك | أدوات المائدة والسحابات والتعبئة والتغليف ومستحضرات التجميل |

الجدول 4. مواصفات ودرجات مساحيق سبائك القصدير

| الدرجة القياسية | التركيب |

|---|---|

| Cu90/10 | 90% قصدير، 10% نحاس |

| Cu80/20 | 80% قصدير، 20% نحاس |

| Sb5 | 95% قصدير، 5% أنتيمون |

| Sb10 | 90٪ قصدير، 10٪ أنتيمون |

| Ag3.5 | 96.5% قصدير، 3.5% فضة |

| زن 90/10 | 90% قصدير، 10% زنك |

الجدول 5. الموردون والتسعير

| المورد | الأسعار |

|---|---|

| بيلمونت ميتالز | 15$ - 25$/رطل |

| شركة المساحيق المعدنية | 10-35 دولار/رطل |

| شركة SCM للمنتجات المعدنية | 12 - 30 دولار/رطل |

| المواد الكيميائية المتقدمة | 18-40 دولاراً أمريكياً/رطل |

تختلف الأسعار بناءً على تركيبة السبيكة وخصائص الجسيمات وحجم الطلب ومتطلبات النقاء.

الجدول 6. مقارنة بين مساحيق سبائك القصدير

| المعلمة | بودرة سائبة | التشكيل المضغوط الساخن المضغوط |

|---|---|---|

| التكلفة | أقل | أعلى |

| المهلة الزمنية | أقصر | أطول |

| التخصيص | أقل مرونة | أكثر قابلية للتخصيص |

| المعالجة | يتطلب مرحلة التلبيد | قابل للتلبيد المباشر |

| الخصائص | متغير عبر الأجزاء | متناسق في الأداء |

| التطبيقات | الأجزاء الهندسية البسيطة | أشكال معقدة، استخدامات متميزة |

مزايا مسحوق سبائك القصدير الأجزاء:

- دقة الأبعاد والثبات

- توحيد التركيب عبر أحجام كبيرة

- أشكال هندسية معقدة يمكن تحقيقها

- شكل قريب من الشبكة لتقليل التشغيل الآلي إلى الحد الأدنى

- التلبيد المتزامن للتركيبات

- خواص ميكانيكية محسّنة

- معدل إنتاج مرتفع وتكلفة أقل

- نقاء المسحوق المعدني في التركيبات الصعبة

حدود أجزاء مسحوق سبائك القصدير:

- تكلفة أعلى للمساحيق المسبوكة مسبقًا

- عملية تصنيع متعددة المراحل

- الحد الأقصى لحجم الجزء المقيد بالمكابس

- ليونة أقل مقارنة بالسبائك المصبوبة

- حد أدنى أكبر للكميات المطلوبة

- قاعدة الموردين المحدودة للسبائك المتخصصة

خيارات التركيب لمسحوق سبائك القصدير

هناك مجموعة واسعة من المعادن المخلوطة بالقصدير لتعزيز خصائص محددة مثل القوة أو الصلابة الآلية أو درجة الانصهار أو مقاومة التآكل عند مقارنتها بمسحوق القصدير النقي.

السبائك بالنحاس

النحاس هو أحد عناصر السبائك الأكثر شيوعًا لمسحوق القصدير بإضافة ما يصل إلى 20%. تشمل الفوائد ما يلي:

- يزيد من القوة والصلابة بشكل كبير

- يحسن الخصائص الحرارية

- يعزز مقاومة التآكل

- لون ذهبي شبيه بالبرونز للتطبيقات التزيينية

- تحاكي خلائط عائلة النحاس الأصفر خواص المواد المشغولة

أفضل توازن بين القوة والليونة والتكلفة عند إضافة النحاس بنسبة 10% مثل درجة Cu90/10.

الإشابة بالأنتيمون

تُستخدم إضافات الأنتيمون التي تصل نسبتها إلى 10%:

- تحسين الخواص الميكانيكية

- زيادة الصلابة لمقاومة التآكل

- الحفاظ على القوة في الخدمة في درجات الحرارة العالية

- توفير الدعم لهندسة الأجزاء بدون تشويه

يعمل الأنتيمون أيضًا كعامل تنقية للحبوب لتوليد تشطيبات أكثر سلاسة.

الإشابة بالفضة

يمنح محتوى الفضة بنسبة 3-3.5% فوائد ممتازة:

- زيادة كبيرة في الاستطالة وطاقة التصادم

- تحسّن كبير في قوة الإجهاد

- تحسين قابلية التشغيل الآلي وعمر الأداة

- يقمع مشاكل آفات القصدير في المادة

إن التوازن بين الليونة العالية والقوة العالية يجعل Ag3.5 شائع الاستخدام.

الإشابة بالبزموت

يتم خلط البزموت مع القصدير عبر نطاق واسع يصل إلى 55% لإعطاء:

- إحلال عناصر بديلة لسبائك الرصاص الأكثر سمية

- خصائص التشحيم الذاتي

- درجات انصهار منخفضة

- ثبات الأبعاد

- تطبيقات ربط المعادن كخلائط قابلة للانصهار

- قدرة لحام منخفضة الانصهار

42% من البزموت هو درجة سهلة الانصهار لأدنى درجة انصهار.

الإشابة بالزنك

يوفر الزنك عند مستويات إضافة حوالي 5-10% مزايا:

- زيادة الصلابة وقوة الشد

- خصائص تحمل محسّنة

- مقاومة أفضل للتآكل

- لون أبيض أكثر إشراقاً للأجزاء الزخرفية

- تكلفة أقل من عناصر السبائك الأخرى

يتحكم الزنك أيضًا في حجم الحبيبات للحصول على خصائص ميكانيكية أكثر اتساقًا.

الإشابة بالرصاص

وعلى الرغم من انخفاض سميته، إلا أن الرصاص لا يزال يُستخدم في صناعة السبائك مع القصدير بشكل أساسي:

- تحسين قابلية التشغيل الآلي والتشحيم الذاتي

- انخفاض درجات حرارة الانصهار

- خصائص التخميد الاهتزازي

- تطبيقات عالية الكثافة مثل الكوابح والأوزان

40٪ رصاص هو التركيبة الانصهارية لسبائك درجة الانصهار الدنيا.

مقارنة عمليات الإنتاج

هناك العديد من الطرق التجارية المستخدمة لتصنيع مسحوق سبائك القصدير مع اختلاف مرونة التركيب وجودة المسحوق واعتبارات التكلفة.

الجدول 7. مقارنة عملية الإنتاج

| طريقة | الوصف | المنتجات النموذجية |

|---|---|---|

| التذرية | تيار منصهر يصطدم بالماء أو الغاز | مساحيق كروية مسبقة السبك |

| التحليل الكهربائي | التكرير الكهروكيميائي من الخامات | مساحيق غنية بالنحاس، غير منتظمة |

| كاربونيل | التحلل الحراري للكربونات | النيكل، وسبائك الحديد، القطع الصغيرة |

التذرية هي العملية الأكثر شيوعًا التي تسمح بإنتاج كميات كبيرة من مساحيق السبائك الكروية باستمرار والمفضلة للضغط والتلبيد. يمكن لهذه الطريقة المرنة إنتاج تركيبات مسبوكة مسبقًا مصممة خصيصًا لمتطلبات التطبيق.

التحليل الكهربائي يُستخدم في المقام الأول للسبائك المحتوية على النحاس حيث يتم تكرير مصادر الخام الخام إلى شكل مسحوق. وهي ذات تكاليف أقل ولكن تحكم أقل في شكل المسحوق وتوزيع حجمه.

عملية الكربونيل تحلل مركبات المعادن إلى مساحيق فائقة النقاء ومتناهية الصغر. تتيح هذه الطريقة سبائك فريدة من نوعها في أحجام دفعات أصغر. التكاليف أعلى مع الحاجة إلى المزيد من الأجواء الخاضعة للتحكم.

التطبيقات والأسواق

إن الجمع بين توفير التكاليف ومرونة التصميم وتحسينات الخصائص يجعل منتجات مسحوق سبائك القصدير شائعة في الأسواق التجارية والاستهلاكية المتنوعة:

السيارات تتيح البطانات المعدنية المسحوقة والبطانات والحلقات والنوابض وغيرها من مكونات المحرك/ناقل الحركة مكونات فعالة من حيث التكلفة وعالية الإنتاج لتحقيق معايير خفة الوزن والأداء.

الملامسات الكهربائية تستخدم الموصلات والمرحلات والمحطات الطرفية والمكونات الموصلة الأخرى سبائك القصدير المصممة خصيصًا وإضافات النحاس لتحقيق التوازن بين التوصيل والصلابة ومقاومة التآكل اللازمة.

المكونات الصناعية توفر محامل القصدير والبرونز تشحيم ذاتي خالٍ من الزيت. تعمل سبائك القصدير الفضي على تعزيز المتانة في المثبتات والتروس والبطانات التي تحتاج إلى مقاومة التآكل والتآكل وظروف درجات الحرارة العالية.

ربط السبائك تتيح السبائك القابلة للانصهار المنخفضة الانصهار المكونة من القصدير-البزموت أو القصدير-الرصاص الإنتاج السريع لوصلات اللحام وتطبيقات تحرير القوالب بتكلفة منخفضة نسبيًا.

المنتجات الاستهلاكية إن توفير التكاليف إلى جانب القدرة على إنتاج أشكال معقدة يجعل مسحوق سبائك القصدير مثاليًا لأدوات المائدة، والأدوات اليدوية، وعناصر السحاب، وعلب مستحضرات التجميل، وأغلفة الإلكترونيات، وكبسولات المشروبات.

إرشادات تصميم الجزء

للاستفادة من مزايا سبائك القصدير المسحوق على أفضل وجه، يجب أن تطبق المكونات المصممة هندسيًا إرشادات تصميم الأجزاء هذه:

- استخدام تصميمات قريبة من الشكل الشبكي مع الحد الأدنى من المعالجة الآلية اللازمة

- الحفاظ على سماكة موحدة للجدار حيثما أمكن

- تضمين زوايا السحب لسهولة تعبئة القالب

- تخلص من الملامح الزخرفية غير الضرورية

- تقييد متطلبات التحمل بالقدرات

- تصميم التجميعات المتشابكة لربط اللبيدة

- النظر في العمليات الثانوية مثل صك العملة، والرهان

يسمح اتباع مبادئ تصميم المساحيق المعدنية بإنتاج أشكال معقدة وعالية الأداء بتكلفة فعالة من حيث التكلفة.

التوقعات المستقبلية

الاتجاهات الجارية التي تؤثر على الطلب على مسحوق سبائك القصدير:

تخفيف وزن السيارات يسمح استبدال مكونات الزنك والألومنيوم المصبوب بمكونات من سبائك القصدير المسحوق عالية القوة بتخفيض وزن السيارة بشكل إضافي وتحقيق مكاسب إضافية في كفاءة استهلاك الوقود.

إلكترونيات درجات الحرارة العالية إن تطوير تلامسات كهربائية مستقرة حرارياً تعتمد على النحاس والقصدير والنيكل والقصدير يمكّن تقنيات مثل السيارات الكهربائية وإلكترونيات الطيران وأنظمة الإطلاق.

اللوائح البيئية وتتحول تركيبات سبائك القصدير بعيداً عن إضافات الرصاص السامة لصالح البزموت والزنك للحصول على وظائف مكافئة.

طباعة ثلاثية الأبعاد يمكن أن تستفيد تقنية النفث الموثق وغيرها من التقنيات المضافة الأخرى من مساحيق سبائك القصدير منخفضة التكلفة للحصول على أشكال هندسية جديدة وتكرار سريع للقطع.

سلسلة التوريد العالمية ويؤدي التوافر المتزايد لإمدادات خام القصدير المستدامة إلى جانب إنتاج مسحوق السبائك محليًا إلى تسريع عملية الاعتماد.

أسئلة وأجوبة

ما هي تركيبات مسحوق سبائك القصدير الأكثر شيوعًا؟

وتتمثل سبائك القصدير المنتجة بأحجام كبيرة في النحاس بنسبة 10%، والأنتيمون بنسبة 5%، والفضة بنسبة 3.5%، والزنك بنسبة 10%. وهذه توازن التكلفة مع تعزيز الخصائص المحددة.

ما هو نطاق حجم الجسيمات النموذجي لتطبيقات الكبس؟

يوفر نطاق حجم الجسيمات الذي يتراوح بين 45 ميكرون و105 ميكرون كثافة تعبئة مثالية وصقل السطح وخصائص التدفق أثناء ضغط القالب.

ما الذي يسبب تغيرات الأبعاد أثناء تلبيد مسحوق سبائك القصدير؟

غالبًا ما يلاحظ انكماش بنسبة 10-20% بسبب تكثيف المواد وإزالة مواد التشحيم. يمكن أن تساعد إضافات السبائك والمعالجة في التحكم في التأثيرات.

لماذا يُفضل إنتاج المساحيق لبعض سبائك القصدير على طرق التشكيل أو الصب؟

تكون بعض التركيبات مثل النحاس والزنك غير قابلة للامتزاج في حالة التصلب العادي للسبائك. يسمح إنتاج المسحوق بإنشاء هذه السبائك بشكل موحد.

كيف يتم توحيد أجزاء مسحوق القصدير قبل التلبيد؟

الضغط على البارد باستخدام مكابس تصل إلى 2000 طن لتشكيل التشكيلات الخضراء القريبة من الأبعاد النهائية. تعمل المجلدات ومواد التشحيم والوقت على تعزيز التكثيف أثناء الكبس.

ما هي عمليات ما بعد الإنتاج المستخدمة عادةً في سبائك القصدير المسحوق؟

يستخدم التسلل لزيادة الكثافة. يتجاوز الصقل كثافة 90%. يوفر التصنيع الآلي والحفر والاستدقاق دقة التصنيع النهائية. يعمل الطلاء على تحسين مقاومة التآكل أو التآكل.

ما تأثيرات تركيبة السبيكة على عملية التلبيد؟

يؤدي ارتفاع محتوى السبيكة إلى خفض درجة حرارة السائل، مما يزيد من تلبيد المرحلة السائلة. تعمل المعادن الأكثر انتشارًا مثل النحاس على تعزيز حركية التلبيد في الحالة الصلبة والتكثيف.

ما هي تركيبات مسحوق سبائك القصدير التي توفر أفضل مزيج من القوة والليونة؟

تخلق الإضافات الصغيرة من النحاس بنسبة 10% إلى جانب 3% من الفضة أفضل توازن لقوة الشد التي تزيد عن 45 كيلو باسكال واستطالات تتراوح بين 18 و25% في سبائك مسحوق القصدير.

معرفة المزيد من عمليات الطباعة ثلاثية الأبعاد

Frequently Asked Questions (Supplemental)

1) Which atomization route is best for Tin Alloys Powder used in electronics and soldering?

- Gas atomization (argon or nitrogen) produces spherical powders with low oxide levels and tight particle size distributions, ideal for solder-rich Sn‑Ag, Sn‑Cu, and Sn‑Bi grades requiring consistent melting behavior and flow.

2) How do bismuth and silver additions affect sintering and final properties?

- Bi lowers melting point and promotes liquid-phase sintering for higher densification at lower temperatures, improving fill of complex geometries. Ag increases ductility and fatigue strength, and mitigates tin pest, but raises alloy cost.

3) What PSD should I choose for press-and-sinter vs. binder jetting?

- Press-and-sinter: commonly 45–105 μm to balance flow and green strength. Binder jetting: finer cuts, typically D10–D90 ≈ 15–45 μm, with narrow span for uniform spreading; post-sinter infiltration may be used to hit density targets.

4) How can I control oxidation during processing and storage?

- Specify low oxygen content per ISO/ASTM 52907, use inert gas atomized powders, store in sealed, desiccated containers, handle under dry air or nitrogen, and minimize thermal exposure before sintering. Include O/N/H testing in incoming QC.

5) Are Pb-free Tin Alloys Powder options robust for high-reliability electronics?

- Yes. Sn‑Ag‑Cu (SAC), Sn‑Ag, and Sn‑Bi families are widely adopted. For thermal cycling reliability, SAC variants with microalloying (e.g., Ni, Sb) improve creep and drop performance; select composition based on operating temperature window.

2025 Industry Trends and Data

- Pb-free acceleration: Regulatory and OEM roadmaps intensify the shift to Sn‑Ag‑Cu and Sn‑Bi for consumer and automotive electronics; targeted microalloying boosts reliability.

- Additive adoption: Binder jetting of Tin Alloys Powder for heat exchangers and conformal electronics housings grows; post-sinter infiltration used to reach airtightness.

- Low-temperature joining: Sn‑Bi eutectic and near-eutectic powders gain traction for energy-saving reflow profiles in EV boards and wearables.

- Sustainability: Higher recycled tin content with documented powder passports (chemistry, O/N/H, PSD) becomes standard in RFPs.

- Process control: Inline O2/H2O monitoring and closed-loop argon recirculation reduce oxidation and cost in gas atomization lines for Sn-based alloys.

| KPI (Tin Alloys Powder) | 2023 Baseline | 2025 Typical/Target | Relevance | Sources/Notes |

|---|---|---|---|---|

| Oxygen content (gas-atomized Sn alloys) | 0.10–0.20 wt% | 0.05–0.12 wt% | Wetting, sinter response | ISO/ASTM 52907, supplier data |

| PSD for press-and-sinter | 45–150 ميكرومتر | 45–105 μm, tighter span | Flow, green strength | PM handbooks/OEM specs |

| PSD for binder jetting | 20–63 μm | 15–45 μm | Spreadability, feature fidelity | AM vendor guides |

| Tap density (Sn‑Cu/Sn‑Ag) | 2.5–3.8 g/cm³ | 2.8–4.0 g/cm³ | Packing, shrinkage control | Supplier datasheets |

| Recycled tin content in Pb-free grades | <10% | 15–40% certified | Sustainability, cost | EPD/LCA disclosures |

| Low-temp reflow peak (Sn‑58Bi) | ~165–175°C | 150–165°C with flux optimization | Energy, component safety | Electronics process notes |

| Sintered density (press-and-sinter Sn‑Cu) | 90–93% wrought | 92–95% with LPS | الخواص الميكانيكية | PM process studies |

References:

- ISO/ASTM 52907 (powder characterization): https://www.iso.org

- ASTM B214/B822 (PSD), B212/B329 (density), B213 (Hall flow): https://www.astm.org

- IPC Pb-free guidelines and reflow data: https://www.ipc.org

- ASM Handbooks, Powder Metallurgy & Soldering: https://www.asminternational.org

Latest Research Cases

Case Study 1: Pb‑Free Sn‑Ag‑Cu Powder for High‑Reliability Automotive Control Units (2025)

- Background: An automotive electronics supplier needed improved thermal cycling reliability for under-hood ECUs using Pb‑free solder powders.

- Solution: Adopted gas‑atomized Sn‑3.0Ag‑0.5Cu powder with microalloying (Ni+Sb ppm-level), PSD 20–45 μm; implemented tighter oxygen spec ≤0.08 wt% and nitrogen storage; optimized reflow profile.

- Results: −40 to 150°C thermal cycling lifetime improved by 28%; voiding reduced to <8% area (X‑ray) vs. 13% baseline; wetting spread +12%; field return rate projected down by 0.3 ppm.

Case Study 2: Binder‑Jetted Sn‑Bi Heat Exchanger Cores with Post‑Infiltration (2024)

- Background: A consumer HVAC startup sought low‑cost, complex heat exchanger geometries using Tin Alloys Powder.

- Solution: Used fine PSD Sn‑58Bi powder (15–38 μm), high‑solids binder, debind at ≤200°C under N2, followed by Cu infiltration to seal porosity.

- Results: Leak rate <1×10⁻⁶ mbar·L/s; weight reduction 22% vs. machined assembly; production cost −18% at 5k units/year; thermal efficiency +9% due to conformal channels.

Expert Opinions

- Dr. Iver E. Anderson, Senior Metallurgist, Ames Laboratory (USDOE)

- Viewpoint: Gas atomization with stringent atmosphere control is pivotal to producing Pb‑free Tin Alloys Powder that achieves low oxide surfaces for reliable wetting and sintering in advanced electronics.

- Prof. Dariusz Ceglarek, Chair in Advanced Manufacturing Systems, University of Warwick

- Viewpoint: “Powder passports” tying PSD, oxygen level, and storage history to end‑use performance will become mandatory for safety‑critical applications using Sn‑based powders in 2025–2026.

- Dr. Kunal Shah, Director of Materials R&D, Indium Corporation

- Viewpoint: Low‑temperature Sn‑Bi systems are expanding for EV and wearable electronics, but require tight oxide control and flux pairing to prevent brittle fracture under shock.

References for expert profiles:

- Ames Laboratory: https://www.ameslab.gov

- University of Warwick: https://warwick.ac.uk

- Indium Corporation: https://www.indium.com

Practical Tools/Resources

- Standards and QC: ISO/ASTM 52907; ASTM B214/B822 (PSD), B212/B329 (density), B213 (flow)

- Electronics guidance: IPC standards and Pb‑free resources (https://www.ipc.org)

- Materials databases: MatWeb (https://www.matweb.com), ASM Digital Library (https://dl.asminternational.org)

- Powder analytics: LECO O/N/H analyzers (https://www.leco.com); SEM/EDS services at accredited labs

- Atomization and AM knowledge: GE Additive resources (https://www.ge.com/additive); Fraunhofer IFAM publications (https://www.ifam.fraunhofer.de)

Last updated: 2025-08-22

Changelog: Added 5 targeted FAQs; summarized 2025 trends with KPI table and references; provided two recent case studies on Pb‑free solder and binder‑jetted Sn‑Bi parts; included expert viewpoints with source links; compiled practical tools/resources for Tin Alloys Powder users.

Next review date & triggers: 2026-02-01 or earlier if IPC/ASTM standards for Pb‑free tin systems are updated, major OEMs revise oxygen/PSD specs, or new atomization sustainability data (recycled content, gas recirculation) is published.