1. مقدمة

تصنيع مضافات المساحيق المعدنيةتُعرف أيضًا باسم الطباعة المعدنية ثلاثية الأبعاد، وهي عملية تصنيع ثورية اكتسبت اهتمامًا كبيرًا في السنوات الأخيرة. وتسمح هذه التقنية المبتكرة بإنتاج أجزاء معدنية معقدة ومخصصة، طبقة تلو الأخرى، باستخدام مواد المسحوق المعدني. في هذه المقالة، سوف نستكشف مفهوم التصنيع المضاف للمساحيق المعدنية ومزاياها والعمليات المختلفة التي تنطوي عليها والمواد المستخدمة والتطبيقات والتحديات والاتجاهات المستقبلية في هذا المجال.

2. ما هو تصنيع المساحيق المعدنية المضافة؟

تصنيع المساحيق المعدنية المضافة هو عملية تنطوي على إنشاء أجسام ثلاثية الأبعاد عن طريق صهر المساحيق المعدنية أو تصلبها بشكل انتقائي. وعلى عكس طرق التصنيع الطرح التقليدية، التي تنطوي على قطع المواد أو تشكيلها، فإن التصنيع الإضافي يبني الأجسام عن طريق إضافة طبقة مواد طبقة. ويسمح هذا النهج بإنشاء أجزاء معدنية معقدة ودقيقة للغاية قد يكون من الصعب أو المستحيل إنتاجها باستخدام التقنيات التقليدية.

3. مزايا تصنيع مضافات المساحيق المعدنية

3.1 زيادة حرية التصميم

يوفر تصنيع المساحيق المعدنية المضافة حرية تصميم غير مسبوقة. يتيح نهج الطبقة تلو الأخرى إنتاج أشكال هندسية معقدة وقنوات داخلية وهياكل شبكية معقدة. يستطيع المصممون والمهندسون إطلاق العنان لإبداعاتهم وتطوير أجزاء مبتكرة دون قيود تفرضها عمليات التصنيع التقليدية.

3.2 تخفيض التكلفة

يمكن لتصنيع المساحيق المعدنية المضافة أن يقلل التكاليف بشكل كبير، خاصة بالنسبة للأجزاء المعقدة. من خلال الاستغناء عن الحاجة إلى الأدوات أو القوالب، يمكن للمصنعين توفير نفقات كبيرة مقدماً. وبالإضافة إلى ذلك، يمكن أن يقلل التصنيع بالإضافات المعدنية من نفايات المواد من خلال استخدام الكمية المحددة من المسحوق المعدني المطلوب للجزء فقط، مما يقلل من تكاليف المواد بشكل أكبر.

3.3 تحسين وقت الوصول إلى السوق

مع تصنيع المساحيق المضافة للمعادن، يمكن اختصار الوقت اللازم لطرح المنتج في السوق بشكل كبير. ويسمح التخلص من الأدوات والقدرة على إنتاج الأجزاء عند الطلب بإنتاج النماذج الأولية السريعة ودورات الإنتاج المتسارعة. وتمنح هذه السرعة المتزايدة الشركات ميزة تنافسية من خلال تمكين تكرار المنتج بشكل أسرع والاستجابة بشكل أسرع لمتطلبات السوق.

3.4 خصائص المواد المحسّنة

يمكن لتقنيات تصنيع المساحيق المعدنية المضافة أن تنتج أجزاء ذات خصائص مواد فريدة من نوعها. وتتيح القدرة على التحكم في البنية المجهرية وتكوين المعدن أثناء عملية التصنيع إنشاء مكونات خفيفة الوزن وقوية في الوقت نفسه. وهذا يفتح إمكانيات للتطبيقات التي يكون فيها تقليل الوزن أو مقاومة درجات الحرارة العالية أو الخصائص الميكانيكية المحددة أمرًا بالغ الأهمية.

4. أنواع عمليات تصنيع المساحيق المعدنية المضافة للمعادن

يشمل تصنيع المساحيق المعدنية عدة عمليات، لكل منها مزاياها وتطبيقاتها الخاصة. وفيما يلي ثلاث تقنيات شائعة الاستخدام:

4.1 اندماج قاع المسحوق (PBF)

تُعد عملية صهر قاع المسحوق، والمعروفة أيضًا باسم الذوبان الانتقائي بالليزر (SLM) أو الذوبان بالحزمة الإلكترونية (EBM)، عملية تصنيع مسحوق معدني معتمدة على نطاق واسع. وتتضمن نشر طبقة رقيقة من المسحوق المعدني على منصة بناء وصهر المسحوق بشكل انتقائي باستخدام الليزر أو شعاع الإلكترون. يتصلب المسحوق المذاب، ويتم خفض منصة البناء، مما يسمح بنشر الطبقة التالية من المسحوق وصهرها. تتكرر هذه العملية حتى يتم إنشاء الجزء بالكامل.

4.2 ترسيب الطاقة الموجهة (DED)

ترسيب الطاقة الموجهة هي تقنية تصنيع مضافات المسحوق المعدني التي تنطوي على الترسيب الدقيق للمسحوق المعدني باستخدام فوهة أو ليزر. يتم صهر المسحوق وصهره في نفس الوقت على ركيزة أو جزء موجود، مما يؤدي إلى تكوين طبقات وبناء الشكل المطلوب. وغالبًا ما تُستخدم تقنية الترسيب باستخدام المسحوق المضاف DED في الأجزاء الكبيرة الحجم أو تطبيقات الإصلاح أو إنشاء أشكال هندسية معقدة عن طريق إضافة مواد إلى مكون موجود.

4.3 نفث المادة الرابطة

النفث الموثق هو عملية تصنيع المساحيق المعدنية المضافة التي تتضمن ترسيب مادة رابطة بشكل انتقائي على طبقات من المسحوق المعدني. تتكرر هذه العملية طبقة تلو الأخرى حتى يتم بناء الجزء بالكامل. بعد عملية الطباعة، عادةً ما يتم تلبيد الجزء الأخضر في فرن لإزالة المادة الرابطة ودمج الجزيئات المعدنية معًا. تُعرف عملية النفث بالمادة الرابطة بسرعتها وقابليتها للتطوير، مما يجعلها مناسبة للإنتاج بكميات كبيرة.

5. المواد المستخدمة في تصنيع مضافات المساحيق المعدنية

يدعم تصنيع المساحيق المعدنية مجموعة واسعة من المواد، ولكل منها خصائصها الفريدة. وتشمل بعض المعادن شائعة الاستخدام ما يلي:

5.1 سبائك التيتانيوم

تُستخدم سبائك التيتانيوم على نطاق واسع في صناعات الطيران والصناعات الطبية وصناعة السيارات بسبب نسبة القوة إلى الوزن الممتازة ومقاومة التآكل والتوافق الحيوي. يسمح تصنيع المساحيق المعدنية المضافة بإنتاج أجزاء معقدة من التيتانيوم بخصائص ميكانيكية محسّنة.

5.2 الفولاذ المقاوم للصدأ

يشتهر الفولاذ المقاوم للصدأ بمتانته ومقاومته للتآكل ومقاومته لدرجات الحرارة العالية. يمكّن التصنيع الإضافي من إنشاء أجزاء من الفولاذ المقاوم للصدأ بأشكال هندسية معقدة وميزات مخصصة، مما يجعلها مناسبة لمختلف الصناعات، بما في ذلك صناعة السيارات والطب.

5.3 سبائك الألومنيوم

سبائك الألومنيوم خفيفة الوزن وتوفر توصيل حراري ممتاز. وتجد تطبيقاتها في صناعات الطيران والسيارات والإلكترونيات الاستهلاكية. ويتيح تصنيع المساحيق المعدنية المضافة إنتاج أجزاء معقدة من الألومنيوم بوزن أقل وأداء أعلى.

5.4 السبائك القائمة على النيكل

تتميز السبائك المصنوعة من النيكل بمقاومة ممتازة لدرجات الحرارة العالية ومقاومة التآكل والخصائص الميكانيكية. وهي تستخدم عادة في صناعات الفضاء والطاقة والمعالجة الكيميائية. يتيح التصنيع الإضافي إنتاج أجزاء من سبائك النيكل ذات الأشكال الهندسية المعقدة والكفاءة المحسنة.

6. تطبيقات تصنيع المساحيق المعدنية المضافة

وجد تصنيع المساحيق المعدنية المضافة تطبيقات واسعة الانتشار في مختلف الصناعات. وفيما يلي بعض الأمثلة البارزة:

6.1 الفضاء والدفاع

تستفيد صناعات الطيران والدفاع بشكل كبير من تصنيع المساحيق المعدنية المضافة. فهو يتيح إنتاج مكونات خفيفة الوزن لكنها قوية، مما يقلل من وزن الطائرات ويعزز كفاءة استهلاك الوقود. يمكن إنتاج الهياكل الداخلية المعقدة، مثل قنوات التبريد في شفرات التوربينات، بسهولة، مما يؤدي إلى تحسين الأداء والموثوقية.

6.2 السيارات

يُحدث تصنيع المساحيق المعدنية المضافة ثورة في صناعة السيارات. فهو يتيح إنتاج أجزاء معقدة وخفيفة الوزن، مما يساهم في كفاءة استهلاك الوقود وأداء السيارة. كما يسهّل التصنيع بالإضافة إلى ذلك تخصيص المكونات، مثل العناصر الداخلية المخصصة أو أجزاء المحرك المحسّنة.

6.3 الخدمات الطبية وطب الأسنان

في المجال الطبي، يسمح تصنيع المساحيق المعدنية المضافة بتصنيع غرسات وأطراف صناعية خاصة بالمريض. يمكن تصميم الغرسات المخصصة وتصنيعها بناءً على عمليات المسح الفردي للمريض، مما يؤدي إلى ملاءمة أفضل ونتائج أفضل للمريض. كما يتيح تصنيع المساحيق المعدنية المضافة أيضًا إنتاج هياكل الأسنان المعقدة، مثل التيجان والجسور وأجهزة تقويم الأسنان بدقة ودقة عالية.

6.4 الطاقة

يلعب تصنيع المساحيق المعدنية المضافة دورًا حيويًا في قطاع الطاقة. فهو يُستخدم لإنتاج مكونات معقدة لتوربينات الغاز وتوربينات الرياح ومحطات الطاقة النووية. يسمح التصنيع بالإضافة إلى ذلك بتحسين تصميمات الأجزاء لتحسين كفاءة الطاقة وتقليل الانبعاثات وتحسين الأداء العام.

7. تحديات وقيود التصنيع المضاف للمساحيق المعدنية المضافة

بينما يوفر تصنيع المساحيق المعدنية المضافة العديد من المزايا، إلا أن هناك بعض التحديات والقيود التي يجب مراعاتها:

7.1 ارتفاع تكاليف المعدات

يمكن أن يكون الاستثمار الأولي في معدات تصنيع المساحيق المعدنية المضافة كبيراً. تتطلب الطابعات ثلاثية الأبعاد عالية الجودة وأنظمة معالجة المسحوق ومعدات ما بعد المعالجة موارد مالية كبيرة. ومع ذلك، مع استمرار تقدم التكنولوجيا وزيادة الاعتماد عليها، تنخفض التكاليف تدريجياً.

7.2 اختيار المواد المحدودة

على الرغم من توسع نطاق المواد المستخدمة في تصنيع المساحيق المعدنية المضافة، إلا أنها لا تزال محدودة مقارنة بعمليات التصنيع التقليدية. قد لا تكون بعض المواد متوفرة في شكل مسحوق أو قد تظهر تحديات أثناء عملية الطباعة. ومع ذلك، تهدف جهود البحث والتطوير الجارية إلى توسيع نطاق المواد القابلة للطباعة.

7.3 متطلبات ما بعد المعالجة

بعد عملية تصنيع المساحيق المعدنية المضافة، قد تكون خطوات ما بعد المعالجة ضرورية لتحقيق خصائص الجزء المطلوب. ويمكن أن تشمل هذه الخطوات إزالة الهياكل الداعمة والتشطيب السطحي والمعالجة الحرارية وفحص الجودة. يمكن أن تضيف عملية ما بعد المعالجة وقتًا وتكلفة إلى عملية التصنيع الكلية.

7.4 مراقبة الجودة والاعتماد

قد يكون ضمان الجودة المتسقة والوفاء بمعايير الصناعة والشهادات أمرًا صعبًا في تصنيع المساحيق المعدنية المضافة. تُعد مراقبة العملية وتوصيف المواد والاختبارات غير المدمرة ضرورية للتحقق من سلامة الأجزاء المطبوعة وأدائها. تُعد تدابير مراقبة الجودة القوية ضرورية لكسب الثقة والقبول في الصناعات ذات الأهمية الحرجة للسلامة.

8. الاتجاهات المستقبلية في تصنيع المساحيق المعدنية المضافة

يستمر تصنيع المساحيق المضافة للمعادن في التطور، وتظهر العديد من الاتجاهات المستقبلية الواعدة:

8.1 الطباعة متعددة المواد

تتيح التطورات في تقنيات تصنيع المواد المضافة للمساحيق المعدنية طباعة مواد متعددة في جزء واحد. ويتيح ذلك إمكانيات لإنشاء هياكل ذات خصائص مواد متدرجة، مثل الجمع بين السبائك خفيفة الوزن وعالية القوة في مكون واحد.

8.2 تحسين مراقبة العمليات

يجري تطوير أنظمة محسّنة لمراقبة العملية والتحكم فيها لضمان الجودة والاتساق أثناء عملية الطباعة. تسمح المراقبة في الوقت الحقيقي لدرجة الحرارة وقوة الليزر وتوزيع المسحوق وغيرها من المعلمات بتحسين العملية واكتشاف العيوب المحتملة.

8.3 توسيع نطاق الإنتاج

تُبذل الجهود لتوسيع نطاق تصنيع المساحيق المعدنية المضافة لإنتاج كميات كبيرة. وتعد زيادة سرعة الطباعة، وتحسين أنظمة معالجة المسحوق، وتطوير تقنيات ما بعد المعالجة الفعالة من مجالات التركيز الرئيسية. ستؤدي القدرة على إنتاج كميات كبيرة من الأجزاء المعدنية المعقدة إلى زيادة اعتماد التصنيع المضاف في مختلف الصناعات.

خاتمة

لقد أحدث التصنيع بإضافة المساحيق المعدنية ثورة في صناعة التصنيع، مما يتيح إنتاج أجزاء معدنية معقدة ومخصصة وعالية الأداء. وبفضل مزايا مثل زيادة حرية التصميم وخفض التكلفة وتحسين وقت الوصول إلى السوق، وجدت هذه التكنولوجيا تطبيقات في قطاعات الطيران والسيارات والطب والطاقة وغيرها. وعلى الرغم من وجود تحديات وقيود، إلا أن التطورات المستمرة في المواد والعمليات ومراقبة الجودة تعالج هذه المشكلات. وتبشر الاتجاهات المستقبلية المثيرة، بما في ذلك الطباعة متعددة المواد والإنتاج المتدرج، بمزيد من النمو والابتكار في مجال تصنيع المساحيق المعدنية المضافة.

أسئلة وأجوبة

س1: هل تصنيع المساحيق المعدنية المضافة فعال من حيث التكلفة مقارنة بطرق التصنيع التقليدية؟ ج: يمكن أن يكون تصنيع المساحيق المعدنية المضافة فعالاً من حيث التكلفة، خاصةً بالنسبة للأجزاء المعقدة ذات الأشكال الهندسية المعقدة. فهو يلغي الحاجة إلى أدوات أو قوالب باهظة الثمن، مما يقلل من التكاليف الأولية. بالإضافة إلى ذلك، يقلل التصنيع بالإضافة إلى ذلك من نفايات المواد باستخدام الكمية الضرورية فقط من المسحوق المعدني، مما يقلل من التكاليف.

س2: هل يمكن أن ينتج تصنيع المساحيق المعدنية المضافة أجزاء ذات قوة مماثلة للأجزاء المصنعة تقليديًا؟ ج: نعم، يمكن أن ينتج تصنيع المساحيق المعدنية المضافة أجزاء ذات قوة وخصائص ميكانيكية مماثلة. وتتيح القدرة على التحكم في البنية المجهرية وتكوين المعدن أثناء عملية الطباعة الحصول على خصائص مواد مصممة خصيصًا يمكن أن تفي بخصائص الأجزاء المصنعة تقليديًا أو تتجاوزها.

س3: هل هناك أي قيود على حجم تصنيع المساحيق المعدنية المضافة؟ ج: يمكن أن ينتج تصنيع المواد المضافة للمساحيق المعدنية أجزاء بأحجام مختلفة، بدءًا من المكونات الصغيرة المعقدة إلى الهياكل الكبيرة الحجم. ومع ذلك، قد يفرض حجم حجرة الإنشاء أو منصة الطباعة قيودًا على الأبعاد القصوى للأجزاء التي يمكن طباعتها في عملية واحدة.

س4: هل هناك أي فوائد بيئية مرتبطة بتصنيع المساحيق المعدنية المضافة؟ ج: يمكن أن يساهم تصنيع المساحيق المعدنية المضافة في الاستدامة البيئية. فهو يقلل من نفايات المواد باستخدام الكمية الضرورية فقط من المسحوق المعدني، مما يقلل من البصمة البيئية الكلية. وبالإضافة إلى ذلك، يمكن أن تؤدي القدرة على إنتاج أجزاء خفيفة الوزن إلى تقليل استهلاك الوقود والانبعاثات في صناعات مثل صناعة الطيران والسيارات.

السؤال 5: كيف يؤثر تصنيع المساحيق المعدنية المضافة على عملية التصميم؟ ج: يوفر تصنيع المساحيق المعدنية المضافة حرية تصميم لا مثيل لها. لا يتقيد المصممون بقيود التصنيع التقليدية، مما يتيح إنشاء أشكال هندسية معقدة وهياكل شبكية معقدة وقنوات داخلية. تشجع هذه التقنية على التصميمات المبتكرة والمحسّنة التي كان من غير العملي أو المستحيل تحقيقها في السابق.

في الختام، يُعد تصنيع المساحيق المعدنية المضافة تقنية تحويلية تعيد تشكيل مشهد التصنيع. وبفضل مزاياها في حرية التصميم وخفض التكلفة وخصائص المواد، فإنها تجد تطبيقات في صناعات متنوعة. وتبشر التطورات الجارية والاتجاهات المستقبلية في الطباعة متعددة المواد ومراقبة العمليات وتوسيع نطاق الإنتاج بمزيد من التقدم في هذا المجال. ومع استمرار تطور التكنولوجيا، سيستمر تصنيع المساحيق المعدنية المضافة في فتح إمكانيات جديدة ودفع عجلة الابتكار في مختلف الصناعات.

Frequently Asked Questions (FAQ)

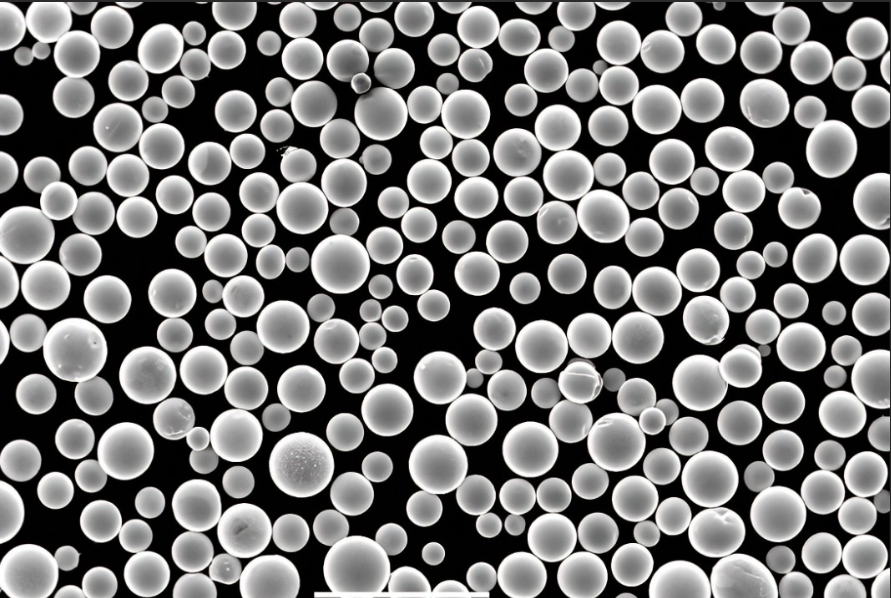

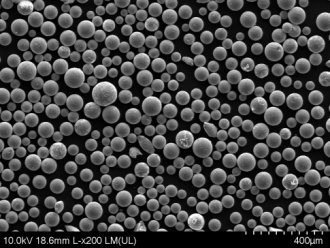

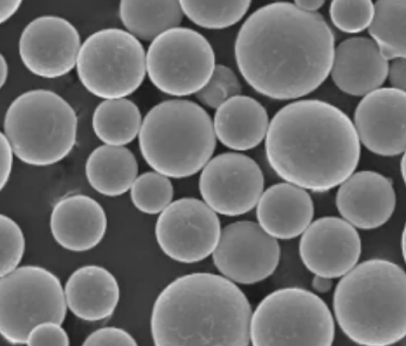

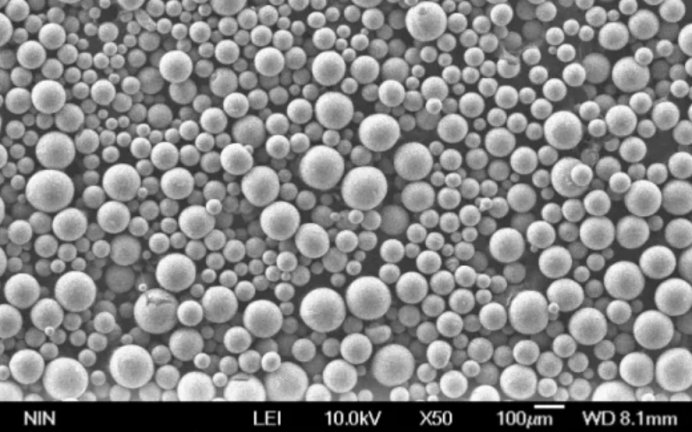

1) What powder characteristics matter most for Metal Powder Additive Manufacturing quality?

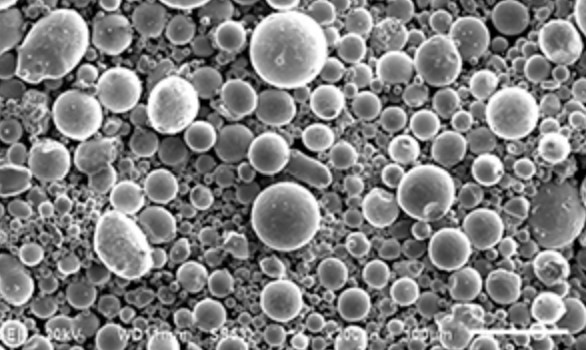

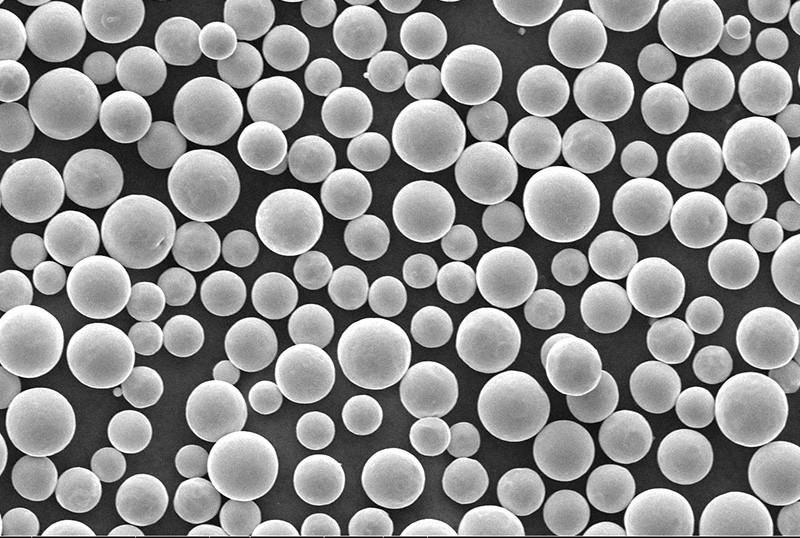

- Particle size distribution (typically 15–45 μm for LPBF), high sphericity with low satellites, low oxygen/nitrogen/hydrogen, good flowability (Hall or Carney), and consistent apparent/tap density per ISO/ASTM 52907.

2) How should powder be stored and handled to prevent defects?

- Use sealed, inert (argon) or desiccated containers; keep RH <10%, O2 <0.1%; minimize open-air exposure; track lot IDs, can-open dates, and reuse cycles; perform periodic O/N/H and PSD checks.

3) What are common post-processing steps for metal AM parts?

- Stress relief, hot isostatic pressing (HIP), heat treatment to specification, machining, surface finishing (shot peen/electropolish), and NDT (CT, dye penetrant, ultrasonic) to meet application standards.

4) How many safe reuse cycles are typical for AM powders?

- With closed-loop inert handling and sieving, 6–10 reuse cycles are common; blend 20–50% virgin powder to maintain PSD and chemistry. Validate with ISO/ASTM 52907 tests.

5) Which AM process should I choose for large, repair, or high-throughput parts?

- LPBF for fine features and tight tolerances; DED for large parts and repairs/deposition on existing components; Binder Jetting for high-throughput near-net shapes followed by sintering.

2025 Industry Trends in Metal Powder Additive Manufacturing

- Multi-laser LPBF normalization: 8–12 laser systems with synchronized stitching deliver 20–35% higher throughput without density penalties.

- AI-driven in-situ control: Real-time melt pool monitoring reduces lack-of-fusion and porosity variability, improving first-pass yield.

- Sustainability and cost: Argon recovery and closed-loop powder reconditioning cut inert gas use by 25–40% and extend powder reuse to 8–12 cycles.

- Standards and qualification: Wider adoption of ISO/ASTM 52907 and ASTM process qualification routes speeds cross-machine transfer of parameters.

- Binder Jetting maturation: Expanded alloy sets (steels, Cu, Ni, and some Ti systems) with improved sintering profiles reduce distortion and boost dimensional capability.

2025 Performance and Market Snapshot

| KPI | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| LPBF build rate improvement | — | +20–35% | Multi-laser sync, higher scan speeds; OEM app notes |

| Typical AM-grade O content (wt%) | 0.03–0.08 | 0.02–0.06 | Better inert handling; ISO/ASTM 52907 practices |

| Reuse cycles before virgin blend | 3–6 | 6–10 | Closed-loop powder handling; ASTM AM CoE guidance |

| Hall flow (s/50 g, GA steels/Ni) | 16–22 | 15–19 | Reduced satellites via atomization control; ASTM B213 |

| Powder price trend (common GA alloys) | rising | stable to slight down | Added atomizer capacity; Wohlers 2025 |

| Argon consumption per kg powder (GA) | — | −25–40% | Argon reclamation installations; plant reports |

| Binder Jetting dimensional shrink predictability | medium | improved | Enhanced sintering models; OEM tech briefs |

Key references:

- ISO/ASTM 52907:2023 (powder characterization) https://www.iso.org/standard/78974.html

- ASTM AM CoE guidance and round-robins https://amcoe.astm.org/

- NIST AM-Bench datasets https://www.nist.gov/ambench

- Wohlers Report 2025 https://wohlersassociates.com/

Latest Research Cases

Case Study 1: AI In‑Situ Control Improves LPBF Yield for Metal Powder Additive Manufacturing (2025)

Background: A Tier-1 aerospace supplier scaling LPBF production across 12‑laser platforms observed stitch-line porosity and tensile scatter.

Solution: Implemented coaxial melt pool sensing with AI-driven power/speed modulation and adaptive contour remelting; tightened powder QC per ISO/ASTM 52907 (PSD, O/N/H, flow) and controlled reuse with 30% virgin blends.

Results: Porosity reduced from 0.38% to 0.10%; first-pass yield +18%; tensile UTS +3–5% with improved elongation; stable properties maintained through 8 reuse cycles.

Case Study 2: Binder Jetting of 17‑4PH with Optimized Sintering Windows (2024)

Background: An automotive OEM sought high-throughput production of brackets with tight dimensional tolerances via metal powder additive manufacturing.

Solution: Calibrated powder PSD (D10–D90: 10–45 μm), debind/sinter profile optimization using dilatometry; applied simulation-based shrink compensation.

Results: Dimensional deviation reduced from ±2.0% to ±0.8%; scrap reduced by 25%; mechanicals met ASTM A564 targets after heat treatment; per‑part cost down 12% vs 2023 baseline.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Consistent powder characterization—oxygen, flowability, and PSD per ISO/ASTM 52907—is the strongest lever for reliable Metal Powder Additive Manufacturing outcomes.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Synchronizing multi-laser scan strategies is essential to preserve isotropy and fatigue performance in large LPBF parts.” Source: Academic talks and AM conferences https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “2025 round-robin data sets are shortening qualification cycles by linking powder metrics directly to allowables and process windows.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards and AM CoE resources (process qualification, testing)

https://www.astm.org/ and https://amcoe.astm.org/ - NIST AM-Bench: Benchmark problems and datasets for validating AM models

https://www.nist.gov/ambench - Senvol Database: Machines, materials, and specs to compare AM options

https://senvol.com/database - HSE ATEX/DSEAR powder handling safety guidance

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: pySLM (scan strategies), AdditiveFOAM (thermal/porosity modeling), Thermo-Calc (CALPHAD for alloy design), and pyAM utilities

Last updated: 2025-08-27

Changelog: Added 5 targeted FAQs, 2025 trends with KPI table and sources, two recent case studies, expert viewpoints, and a curated tools/resources list aligned with ISO/ASTM best practices.

Next review date & triggers: 2026-03-15 or earlier if ISO/ASTM standards update, major OEM multi-laser parameter releases, or material pricing/capacity shifts affecting powder availability.