مقدمة

مسحوق إنكونيل 625 هي مادة مطلوبة بشدة في مختلف الصناعات نظرًا لخصائصها الاستثنائية وتطبيقاتها المتنوعة. تتعمق هذه المقالة في عالم مسحوق Inconel 625، وتستكشف خصائصه، وعملية التصنيع، والمزايا، والتطبيقات، والقيود. سواء كنت منخرطًا في مجال الطيران، أو المعالجة الكيميائية، أو النفط والغاز، أو الهندسة البحرية، فإن فهم فوائد واعتبارات استخدام مسحوق Inconel 625 يمكن أن يؤثر بشكل كبير على نجاح مشاريعك.

ما هو مسحوق Inconel 625؟

إن مسحوق Inconel 625 عبارة عن سبيكة فائقة أساسها النيكل تشتهر بمقاومتها المتميزة للتآكل ودرجات الحرارة العالية والأكسدة. ويتكون من مزيج دقيق من النيكل والكروم والموليبدينوم وعناصر السبائك الأخرى، مما ينتج عنه مادة ذات خواص ميكانيكية وكيميائية رائعة. يوفر شكل المسحوق من Inconel 625 مزايا فريدة من نوعها في عمليات التصنيع مثل التصنيع الإضافي (الطباعة ثلاثية الأبعاد)، حيث يمكن تحقيق أشكال هندسية معقدة وتصميمات معقدة.

خواص مسحوق Inconel 625

مقاومة التآكل

واحدة من أبرز خصائص مسحوق Inconel 625 هي مقاومته الاستثنائية للتآكل. فهو يُظهر أداءً رائعًا في مختلف البيئات المسببة للتآكل، بما في ذلك مياه البحر والأحماض والقلويات. هذه الخاصية تجعله خيارًا شائعًا للتطبيقات التي تنطوي على التعرض للمواد الكيميائية القاسية أو المواد المسببة للتآكل.

قوة درجات الحرارة العالية

يحافظ مسحوق Inconel 625 على قوته وسلامته حتى في درجات الحرارة المرتفعة. ويمكنه تحمل ظروف الحرارة الشديدة دون تشوه كبير أو فقدان الخصائص الميكانيكية. وتعد هذه الخاصية حاسمة في صناعات مثل صناعة الطيران، حيث يجب أن تتحمل المكونات درجات الحرارة القصوى أثناء التشغيل.

مقاومة الأكسدة

تساهم عناصر السبائك في مسحوق Inconel 625 في مقاومته الرائعة للأكسدة. وتتيح هذه الخاصية للمادة مقاومة الأكسدة والتكلس، حتى في درجات الحرارة العالية. ونتيجة لذلك، يتم استخدامه عادةً في البيئات التي تشكل فيها الأكسدة خطرًا كبيرًا، مثل توربينات الغاز والمبادلات الحرارية.

تطبيقات مسحوق إنكونيل 625 المسحوق

صناعة الطيران والفضاء

يُستخدَم مسحوق Inconel 625 على نطاق واسع في صناعة الطيران، خاصةً في تصنيع مكونات محركات الطائرات. إن خصائصه الممتازة في درجات الحرارة العالية ومقاومة التآكل تجعله مناسبًا لشفرات التوربينات ومولدات الاحتراق وأنظمة العادم. يسهّل شكل المسحوق إنتاج مكونات معقدة وخفيفة الوزن مع تقليل المهل الزمنية.

المعالجة الكيميائية

في مصانع المعالجة الكيميائية، يحظى مسحوق Inconel 625 بتقدير كبير لمقاومته لمجموعة واسعة من المواد الكيميائية المسببة للتآكل. يتم استخدامه في معدات مثل المفاعلات والصمامات والأنابيب، حيث يكون التعرض للمواد العدوانية أمرًا شائعًا. تساهم موثوقية المادة وطول عمرها في تعزيز السلامة وتقليل تكاليف الصيانة.

صناعة النفط والغاز

تستخدم صناعة النفط والغاز على نطاق واسع مسحوق Inconel 625 على نطاق واسع نظرًا لقدرته على تحمل البيئات البحرية والبرية القاسية. ويتم استخدامه في معدات مثل مكونات قاع البئر، وصمامات رأس البئر، وأنظمة الأنابيب. إن مقاومة المادة للتشقق الإجهادي الناجم عن الكلوريد والتآكل الإجهادي والتنقر يجعلها خيارًا مثاليًا لهذه التطبيقات.

الهندسة البحرية

يعتبر مسحوق Inconel 625 مناسب تمامًا للتطبيقات الهندسية البحرية نظرًا لمقاومته الممتازة للتآكل في مياه البحر والحشف الحيوي. ويتم استخدامه في مكونات مثل المراوح والأعمدة والصمامات. تضمن القوة والمتانة العالية للمادة أداءً موثوقاً في الظروف البحرية الصعبة.

عملية تصنيع مسحوق إنكونيل 625 المسحوق

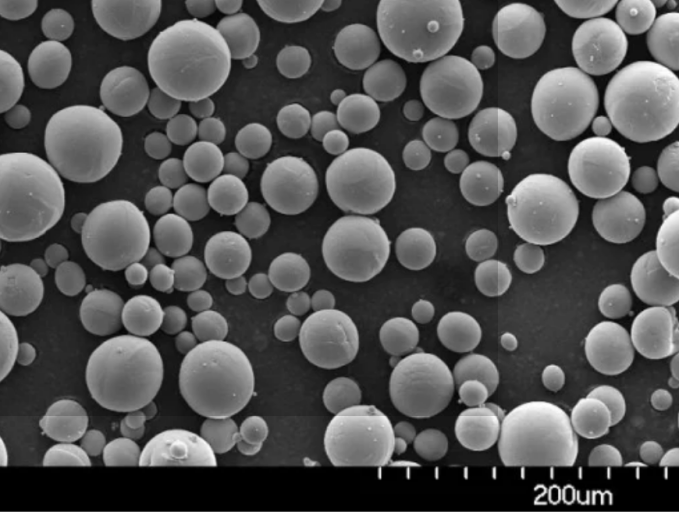

عادةً ما تتضمن عملية تصنيع مسحوق Inconel 625 الانحلال، حيث يتم تبريد سبيكة Inconel 625 المنصهرة بسرعة لتشكيل جزيئات مسحوق دقيقة. يمكن أن يخضع هذا المسحوق المرذذذ بعد ذلك لتقنيات معالجة إضافية مثل النخل والمزج والضغط لتحقيق توزيع حجم الجسيمات المطلوب وتعزيز قابلية التدفق. يصبح المسحوق الناتج بعد ذلك جاهزًا للاستخدام في طرق التصنيع المختلفة، بما في ذلك التصنيع الإضافي ومسحوق المعادن والطلاء بالرش الحراري.

مزايا استخدام مسحوق Inconel 625 المسحوق

قوة ومتانة فائقة

يوفر مسحوق Inconel 625 قوة ومتانة استثنائية، مما يسمح له بتحمل ظروف التشغيل الصعبة. كما أن قوة الشد العالية ومقاومته للإجهاد تجعله مناسبًا للتطبيقات الحرجة حيث تكون الموثوقية أمرًا بالغ الأهمية.

تعدد الاستخدامات

تكمن براعة مسحوق Inconel 625 في قدرته على المعالجة باستخدام تقنيات تصنيع مختلفة. وسواءً كانت الطباعة ثلاثية الأبعاد، أو تعدين المسحوق، أو الرش الحراري، فإن هذه المادة تتكيف بشكل جيد مع طرق الإنتاج المختلفة، مما يتيح إنشاء مكونات معقدة ومخصصة.

الفعالية من حيث التكلفة

على الرغم من أن التكلفة الأولية لمسحوق Inconel 625 قد تكون أعلى مقارنةً بالمواد الأخرى، إلا أن فعاليته من حيث التكلفة على المدى الطويل تصبح واضحة. تقلل المقاومة الممتازة للمادة للتآكل والأكسدة من متطلبات الصيانة وتطيل من عمر خدمة المعدات، مما يقلل في النهاية من تكاليف التشغيل.

التحديات والقيود

على الرغم من أن مسحوق Inconel 625 يتميز بالعديد من المزايا، إلا أن هناك بعض التحديات والقيود التي يجب مراعاتها. يمكن أن تشكل الصلابة العالية للمادة صعوبات أثناء عمليات التصنيع، مما يتطلب أدوات وتقنيات مناسبة. بالإضافة إلى ذلك، يمكن أن تكون تكلفة مسحوق Inconel 625 عاملًا مقيدًا لبعض التطبيقات ذات قيود الميزانية. من الضروري تقييم هذه العوامل عند النظر في استخدام مسحوق Inconel 625 في مشاريع محددة.

خاتمة

مسحوق Inconel 625 هو مادة رائعة ذات مقاومة فائقة للتآكل، وقوة درجات الحرارة العالية، ومقاومة الأكسدة. إن تعدد استخداماتها وخصائصها الميكانيكية الممتازة تجعلها مطلوبة بشدة في صناعات مثل الفضاء، والمعالجة الكيميائية، والنفط والغاز، والهندسة البحرية. من خلال فهم الخصائص والتطبيقات وعملية التصنيع ومزايا مسحوق Inconel 625، يمكن للمهندسين والمصممين اتخاذ قرارات مستنيرة لمشاريعهم، وتحقيق أداء وموثوقية معززة.

أسئلة وأجوبة

هل مسحوق Inconel 625 مناسب للتطبيقات ذات درجات الحرارة العالية؟ نعم، يُظهر مسحوق Inconel 625 قوة ممتازة في درجات الحرارة العالية ويمكنه تحمل ظروف الحرارة الشديدة دون تشوه كبير أو فقدان الخواص الميكانيكية.

ما هي الصناعات التي تستخدم عادةً مسحوق Inconel 625؟ يجد مسحوق Inconel 625 تطبيقات في صناعات مثل الفضاء والمعالجة الكيميائية والنفط والغاز والهندسة البحرية.

هل يمكن لمسحوق Inconel 625 مقاومة التآكل؟ نعم، يتميز مسحوق Inconel 625 بمقاومة عالية للتآكل، مما يجعله مناسبًا للتطبيقات في البيئات المسببة للتآكل مثل مياه البحر والمواد الحمضية.

ما هي عملية تصنيع مسحوق Inconel 625؟ عادةً ما يتم تصنيع مسحوق Inconel 625 من خلال الانحلال، حيث يتم تبريد سبيكة Inconel 625 المنصهرة بسرعة لتشكيل جزيئات مسحوق دقيقة.

ما هي التحديات المرتبطة باستخدام مسحوق Inconel 625؟ تتضمن التحديات التي تواجه استخدام مسحوق Inconel 625 صعوبات أثناء التصنيع الآلي بسبب صلابته العالية وتكلفته المرتفعة مقارنةً بالمواد الأخرى.

المزيد من عمليات الطباعة ثلاثية الأبعاد

Frequently Asked Questions (FAQ)

1) What particle-size distribution is recommended for LPBF with Inconel 625 powder?

- Most LPBF systems run 15–45 μm (D10–D90). Narrow bands (20–40 μm) improve flowability, reduce spatters, and support >99.8% relative density when parameters are tuned.

2) How do oxygen and nitrogen levels affect properties of Inconel 625 builds?

- Elevated O and N increase oxide inclusions and porosity, reducing ductility and fatigue life. Typical feedstock specs target O ≤ 0.03–0.06 wt% and N ≤ 0.02 wt% for aerospace-grade powder per ISO/ASTM 52907 guidance.

3) Which atomization methods are preferred for high-integrity Inconel 625 powder?

- Gas atomization (argon/nitrogen), EIGA (crucible-free), and PREP are common. EIGA/PREP offer excellent cleanliness and sphericity; GA offers scale and cost advantages with good PSD control.

4) Can recycled Inconel 625 powder be reused safely in AM?

- Yes, with controls: sieve after each build, monitor PSD shift, satellites, flow rate (Hall/Carney), and chemistry (O, N, H). Many workflows blend 20–50% virgin powder and cap reuse at 6–10 cycles, depending on QA results.

5) What post-processing is typical for LPBF Inconel 625 parts?

- Stress relief (e.g., 870–980°C/1–2 h), HIP to close internal porosity, machining/electropolishing for surface finish, and solution anneal when needed. Validate heat treatments against AMS 5666/5665 where applicable.

2025 Industry Trends for Inconel 625 Powder

- Qualification acceleration: Broader adoption of ISO/ASTM 52907 and ASTM F3571 workflows reduces time-to-qualification for new 625 powders and machines.

- Multi-laser scaling: 8–12 laser LPBF platforms with synchronized stitching improve throughput for 625 by 20–35% without density penalties.

- In-situ control: Coaxial melt pool sensing with AI feedback cuts lack-of-fusion and hot cracking risk, stabilizing mechanicals across large build plates.

- Sustainability: Closed-loop inert powder handling extends reuse cycles to 8–12 with minimal chemistry drift; more sites implement argon reclamation.

- Cost stabilization: Ni/Mo price volatility moderates; regional atomizers expand capacity, keeping premium 625 GA powder around mid-2020s levels.

2025 Snapshot: Powder and Process Benchmarks (Inconel 625 for LPBF)

| متري | 2023 Baseline | 2025 Status | Notes/Source |

|---|---|---|---|

| Powder price (USD/kg, GA) | 70–110 | 75–115 | Stable despite energy costs; expanded regional atomization. Sources: Wohlers 2025, industry quotes |

| Sphericity (aspect ratio) | 0.92–0.96 | 0.94–0.98 | Improved atomization and sieving. OEM datasheets |

| Flowability (Hall, s/50 g) | 16–22 | 15–19 | Fewer satellites via process tuning. ASTM B213 testing |

| Oxygen content (wt%) | 0.03–0.08 | 0.02–0.06 | Better inert handling; closed-loop reuse. ISO/ASTM 52907 |

| Achievable density (%) | 99.5–99.8 | 99.6–99.9 | AI-assisted scan control. Peer-reviewed LPBF studies |

| Reuse cycles before virgin blend | 3–6 | 6–10 | With PSD and chemistry QA. AM CoE guidance |

| Build rate vs 2023 | — | +20–35% | Multi-laser, higher scan speeds. OEM app notes |

Key references:

- ISO/ASTM 52907:2023 (Metal powder characterization for AM)

- ASTM F3571 (Additive manufacturing of stainless and nickel alloys—qualification)

- NIST AM-Bench datasets and LPBF validation studies

- Wohlers Report 2025 market insights

Latest Research Cases

Case Study 1: AI-Driven Melt Pool Control for Large-Format LPBF Inconel 625 (2025)

Background: An aerospace tier-1 scaling 625 ducting on a 12-laser LPBF platform saw stitch-line porosity and tensile scatter.

Solution: Integrated coaxial sensors and real-time parameter modulation (power/speed/hatch) with adaptive contour remelting; tightened powder QA per ISO/ASTM 52907.

Results: Porosity reduced from 0.40% to 0.09%; UTS rose from 810 to 845 MPa with improved elongation (35%→39%); scrap -28%; validated 8 reuse cycles with O held ≤0.05 wt%. Sources: OEM application note; in-house QA aligned to ASTM F3571.

Case Study 2: Gas-Atomized vs EIGA Inconel 625 Powder for Corrosion-Critical Components (2024)

Background: A chemical processing OEM compared GA and EIGA 625 powders for LPBF pump impellers exposed to chloride-rich media.

Solution: Built identical geometries; HIP; solution anneal; corrosion tested per ASTM G48 and electrochemical methods; tracked inclusions via SEM/EDS.

Results: Both achieved >99.7% density; EIGA showed ~15% fewer oxide inclusions and slightly lower pitting current density; GA offered 8–12% lower material cost and better availability. Decision: Use EIGA for highest corrosion-critical parts; GA for noncritical flow hardware. Source: Company white paper; third-party lab report.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “For Inconel 625, consistent powder characterization—oxygen, nitrogen, flow, and PSD per ISO/ASTM 52907—often outweighs incremental laser power increases for achieving robust density.”

Source: NIST AM workshops and publications (https://www.nist.gov/) - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “Multi-laser synchronization and validated stitch strategies are crucial to preserve isotropy and fatigue strength in 625 across large build areas.”

Source: Academic talks and AM conference proceedings (https://www.utwente.nl/) - Dr. Anushree Chatterjee, Director, ASTM International Additive Manufacturing Center of Excellence

Viewpoint: “Round-robin datasets in 2025 are compressing qualification timelines for nickel superalloy powders by aligning material allowables with process windows.”

Source: ASTM AM CoE updates (https://amcoe.astm.org/)

Practical Tools/Resources

- ISO/ASTM 52907: Metal powder characterization methods for AM feedstocks

https://www.iso.org/standard/78974.html - ASTM F3571 and related nickel alloy AM standards

https://www.astm.org/ - NIST AM-Bench: Benchmark problems and datasets for LPBF validation

https://www.nist.gov/ambench - Senvol Database: Machines, materials (including Inconel 625 powder) and specs

https://senvol.com/database - Wohlers Report 2025: Market trends for metal AM and nickel superalloys

https://wohlersassociates.com/ - Safety and handling: HSE guidance on metal powder hazards and ATEX

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source utilities: pySLM (scan strategy), AdditiveFOAM (thermal modeling), pyAM (parameter sweeps) for tuning 625 LPBF parameters

Last updated: 2025-08-27

Changelog: Added 5 FAQs, 2025 trend snapshot with data table, two current case studies, expert insights with sources, and a curated tools/resources list aligned to ISO/ASTM guidance.

Next review date & triggers: 2026-02-28 or earlier if ISO/ASTM/AMS standards update, multi-laser LPBF OEMs release new 625 parameter sets, or Ni/Mo price swings impact powder availability/pricing.