المسحوق المعدني المرذاذ بالغاز برزت كطريقة إنتاج مفضلة لمساحيق السبائك الكروية ذات السمات المتحكم فيها والمثالية للتصنيع الإضافي وصب المسحوق بالحقن والتطبيقات الرائدة الأخرى. يقدم هذا الدليل نظرة عامة شاملة على التركيبات والخصائص وعمليات التصنيع والموردين الرئيسيين والمزايا النسبية للمساحيق المرذرة بالغاز مقابل البدائل مثل المواد المرذرة بالماء.

كيماويات السبائك للمساحيق المعدنية المرذبة بالغاز

يمكن أن يعالج الانحلال الغازي أي سبيكة تقريبًا في شكل مسحوق بما في ذلك:

سبائك النيكل الفائقة ذات قوة عالية من التقوية بالمحلول الصلب بواسطة معادن حرارية مثل التنتالوم والتنجستن والموليبدينوم وغيرها. تستخدم على نطاق واسع في المكونات الفضائية.

سبائك الكوبالت الفائقة الكوبالت مع مقاومة ممتازة للحرارة والتآكل. درجات متوافقة حيوياً تستخدم في زراعة الأسنان والأجهزة الطبية.

سبائك فولاذ الأدوات مثل H13 المعزز بالفاناديوم والموليبدينوم والتنجستن للاحتفاظ بالصلابة في درجات الحرارة العالية. ضروري لأدوات تشكيل المعادن.

مساحيق الفولاذ المقاوم للصدأ بما في ذلك الدرجات 304، 316، و17-4 درجات التصلب بالترسيب للجمع بين مقاومة التآكل والأداء الميكانيكي.

سبائك النحاس مثل نحاس البريليوم أو نحاس الزركونيوم الكروم أو نحاس الكروم الزركونيوم المصاغ على نطاق واسع في كرات لتطبيقات الإدارة الحرارية التي تستغل التوصيل الحراري.

سبائك الألومنيوم مثل 2024، و6061، و7075 هي خيارات اقتصادية للمكونات الهيكلية خفيفة الوزن المصنعة من خلال الانصهار القاعي للمسحوق أو صب المعادن بالحقن.

السبائك الغريبة بما في ذلك معادن التنجستن الثقيلة، والنظارات المعدنية السائبة، والمعادن الثمينة مثل الذهب والبلاتين تستفيد من معدلات التبريد الغازي&8217؛ معدلات التبريد السريع للتجميد في أطوار عدم التوازن غير المستقرة الفريدة من نوعها في المسحوق.

المواد التفاعلية مثل التيتانيوم، يمكن ترذيذ التنتالوم ذو التقارب العالي للأكسجين والنيتروجين تحت التفريغ باستخدام غازات خاملة عالية النقاء تمنع التلوث.

خصائص مساحيق المعادن المتذررة بالغاز

| السمة | القيم النموذجية | الأهمية |

|---|---|---|

| شكل الجسيمات | كروي في الغالب | يعزز تدفق المسحوق وكثافة التعبئة |

| جزء القمر الصناعي | <5% | الأقل أفضل لطباعة المسحوق القاعي |

| نطاق الحجم | 10 إلى 150 ميكرون | قابل للتخصيص حسب طريقة التطبيق |

| التوزيع | غاوسي | متناسق من دفعة إلى أخرى |

| الأكسجين جزء في المليون من الأكسجين | <500 جزء في المليون | يمنع شوائب الأكسيد في الجزء النهائي |

| أكاسيد السطح | طبقة تخميل رقيقة | يحافظ على قابلية إعادة تدوير المسحوق |

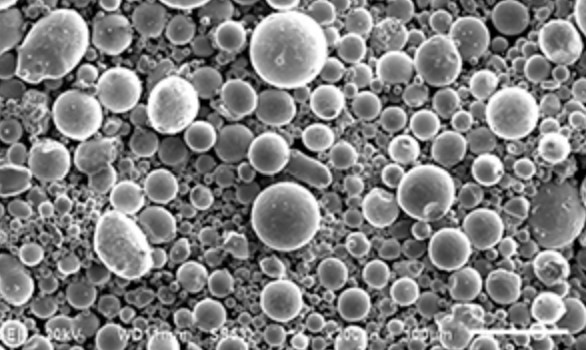

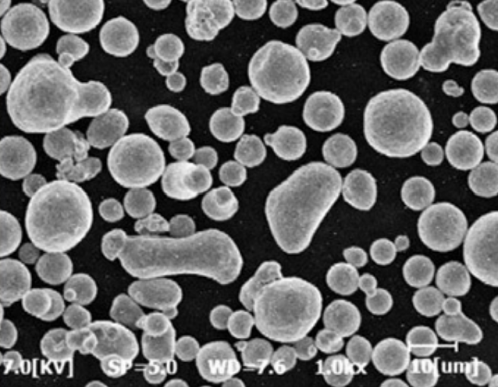

يتيح الجمع بين النظافة والمورفولوجيا الكروية والتوزيع الأمثل لحجم الجسيمات للمساحيق المرذرة بالغاز تقديم أداء متفوق في معظم تقنيات تعدين المساحيق والمواد المضافة مقارنة بالبدائل.

كيف يعمل إنتاج مسحوق الانحلال الغازي

تبدأ المساحيق المرذَّرة بالغاز من سبائك المواد الأولية لتركيبات السبائك المشغولة. يتم صهر المعدن بالحث تحت التفريغ أو الغلاف الجوي الخامل ثم يتم قذفه كتيار رقيق في نفاثات عالية السرعة من غاز الأرجون أو غاز النيتروجين. وتؤدي قوة الغاز الأسرع من الصوت التي تصطدم بالمعدن المنصهر إلى تكسير التيار إلى قطرات دقيقة تتصلب بسرعة أثناء الطيران تحت درجة الانصهار. ويتجاوز معدل التبريد 106 درجة مئوية في الثانية الواحدة مما يؤدي إلى تبريد السبيكة إلى جزيئات مسحوق صلبة تتراكم في قواديس التجميع أسفل برج الانحلال. من خلال تعديل ضغط الغاز ومعلمات التدفق وهندسة الفوهة، يمكن ضبط توزيع حجم الجسيمات لتناسب التطبيقات المختلفة. يمنع الغاز الخامل الأكسدة مما يحافظ على انخفاض التلوث. بعد التصنيف لإزالة أي جسيمات كبيرة الحجم، يتم تعبئة المسحوق تحت التفريغ ليكون جاهزًا للاستخدام.

تطبيقات الصناعة لمساحيق المعادن المتذررة بالغاز

| الصناعة | الاستخدامات والمكونات | السمات الحرجة |

|---|---|---|

| الفضاء | شفرات التوربينات، الجنيحات الهوائية | قوة عالية، ومقاومة الزحف |

| الطبية | غرسات العظام، وأجهزة تقويم العظام | التوافق الحيوي ومقاومة التآكل والتآكل |

| السيارات | قضبان التوصيل، التروس | مقاومة التآكل، وعمر التعب |

| التصنيع المضاف | الأجزاء المطبوعة ثلاثية الأبعاد للنماذج الأولية للشكل والملاءمة والجرد الرقمي والاختبار الوظيفي | الشكل الكروي، الانسيابية |

| قولبة حقن المعادن بالحقن | الأجزاء الصغيرة المعقدة مثل الفوهات والمثبتات وما إلى ذلك | مواصفات المسحوق المتناسقة |

| الرذاذ الحراري | طلاء مقاوم للتآكل على أسطح المحامل | توزيع حجم الجسيمات المتحكم فيه |

تلبي المساحيق المرذاذة بالغاز الاحتياجات المتخصصة عبر هذه المجموعة الواسعة من التطبيقات التي تستفيد من خصائص مثل النظافة والشكل الكروي والمعادن المستقرة وحجم الجسيمات المتحكم فيه ودُفعات المساحيق القابلة للتكرار.

تحديد مساحيق المعادن المتذررة بالغاز

يختار المستخدمون والمصممون الصناعيون المساحيق المرذرة بالغاز بناءً على معايير مثل:

نطاق حجم الجسيمات - عادةً ما بين 10 ميكرون إلى 150 ميكرون حسب حجم الجزء النهائي وقيود طريقة الإنتاج. تعبأ المساحيق الأصغر حجمًا بشكل أفضل ولكنها تشكل مخاطر انفجار الغبار أو استنشاقه. تضر الجسيمات الأكبر حجمًا بتشطيب السطح.

كيمياء - تركيبة سبيكة مصممة خصيصًا لبيئة التشغيل. ضع في الاعتبار القوة والصلابة ومقاومة التآكل والتوافق الحيوي وما إلى ذلك. طابق المسحوق مع مواصفات الاستخدام المقصود.

طريقة الإنتاج - طريقة متوافقة مع حجم الجسيمات المستهدفة وشكلها. تحتاج أنظمة قاع الليزر إلى مسحوق كروي أقل من 100 ميكرون. تستخدم أجزاء MIM مساحيق من 10 إلى 25 ميكرون في المواد الأولية.

معايير الجودة - تحدد المعايير الدولية للمواد النطاقات المسموح بها لمستويات الشوائب وإحصائيات الجسيمات وطرق التصنيع وما إلى ذلك. المعايير الشائعة هي معايير ISO و ASTM و ASME التي توجه مراقبة الجودة أثناء الانحلال.

حجم القطعة - تؤثر أحجام الدفعات النموذجية التي يتراوح وزنها بين 25 و500 كجم على الأسعار. موازنة تكاليف الاحتفاظ بالمخزون.

الميزانية - تكلف السبائك المتخصصة ذات التوزيعات الضيقة أكثر بكثير من مساحيق الفولاذ المقاوم للصدأ السلعي. حدد أولويات السمات الضرورية بناءً على احتياجات الأداء وتحقق من صحتها من خلال الاختبار.

تحليل مقارن - الانحلال الغازي مقابل الانحلال المائي

| المعلمة | الغاز المرذاذ | رذاذ الماء |

|---|---|---|

| التكلفة | أكثر تكلفة بسبب استخدام الغاز الخامل والفوهات المتخصصة | انخفاض تكاليف التشغيل |

| إنتاجية | ناتج أقل بالكيلوغرام/ساعة | أحجام كبيرة جداً ممكنة |

| شكل الجسيمات | كروي في الغالب | شكله غير منتظم على شكل دفقة |

| حجم الجسيمات | حوالي 10 ميكرون كحد أدنى | انتقل إلى أقل من ميكرون واحد |

| توزيع الحجم | تحكم أكثر إحكاماً وقابلية للتعديل | التباين الأوسع نطاقاً |

| مرونة السبائك | جو خامل ممتاز | محدودة للتركيبات التفاعلية |

| التلوث | التقاط الحد الأدنى من الأكسجين | ارتفاع نسبة الأكسجين |

يتفوق الانحلال الغازي في إنتاج مساحيق كروية من السبائك الغريبة أو التفاعلية اللازمة للتصنيع الإضافي. الانحلال المائي مقيد بخيارات الشكل والمواد غير المنتظمة ولكنه اقتصادي للمساحيق ذات الحجم الكبير التي تزيد عن 30 ميكرون لمسار الضغط والتلبيد التقليدي.

التعليمات

ما هي تكلفة المسحوق المرذذذ بالغاز بالنسبة لأشكال المنتجات المشغولة؟

تكاليف الوحدة 2-4 مرات أعلى من المنتجات المصبوبة أو المشغولة على أساس الكيلوغرام الواحد. ولكن يقلل فقدان الخردة القليل جدًا مع قدرة الشكل الصافي لمعدن المسحوق من التكلفة الإجمالية للجزء في المكونات عالية القيمة.

ما الذي يسبب التباين من دفعة إلى أخرى في المساحيق المرذرة بالغاز؟

التحكم في معلمات العملية مثل ضغط الغاز وديناميكيات التدفق واستقرار تيار الذوبان أمر بالغ الأهمية لتحقيق الاتساق. يمكن أن تنحرف التركيبة على مدى عمليات الإنتاج الطويلة. أخذ العينات والاختبارات الدورية ضرورية للتحقق من جودة المسحوق بالنسبة للمواصفات قبل شحن الكميات إلى العملاء.

كيف يمكن تحديد الغاز الأمثل للتذرية؟

النيتروجين الأقل تكلفة ولكن يمكن أن يتفاعل مع السبائك مثل التيتانيوم. الأرجون خامل ولكن الاختناقات في الإمداد زادت الأسعار مؤخرًا. غالبًا ما يستخدم كلاهما - الانحلال النيتروجين ثم الأرجون للنقل. الهيدروجين يعانق بعض السبائك. الهيليوم باهظ الثمن مع محدودية توافره.

كيف يتم التعامل مع المسحوق في تطبيقات الرش الحراري؟

يعتمد على تصميم نظام التغذية. تستخدم معظم أنظمة hvof وبعض أنظمة البلازما قواديس مع حقن المسحوق بالجاذبية/الميكانيكية. تستخدم مشاعل البلازما الأكثر تطورًا حقن المسحوق بالغاز الحامل لتحسين نقل الحرارة وتسريع الجسيمات. عادةً ما تكون هناك حاجة إلى جسيمات أكبر حجمًا.

ما هي المشكلات التقنية الشائعة في المساحيق المرذرة بالغاز؟

التحكم في اتساق توزيع حجم الجسيمات من دفعة إلى أخرى. منع ارتفاع درجة حرارة الفوهات. فصل الأجزاء الدقيقة والخشنة. إدارة السلوك الحراري. التعامل مع التأثيرات الناتجة عن فقدان العناصر الثانوية عن طريق التبخير. تخفيف توليد الجسيمات الساتلية.

خاتمة

وخلاصة القول، توفر مساحيق المعادن المرذّبة بالغاز شكل الجسيمات الكروية الفريد ومرونة السبائك والدقة الفائقة الحيوية لإنتاج المساحيق المعدنية المعاصرة عبر مختلف التطبيقات المتطورة. ويضمن التعاون مع الموردين الخبراء خلال مراحل اختبار المواصفات والمسحوق شراء دفعات مساحيق مخصصة ومُحسّنة حقًا لعملية التصنيع للاستخدام النهائي ومتطلبات أداء المكونات.

معرفة المزيد من عمليات الطباعة ثلاثية الأبعاد

Additional FAQs About Gas Atomized Metal Powders

1) What drives the flowability of Gas Atomized Metal Powders in powder-bed AM?

- Sphericity (>0.92), narrow PSD matched to layer thickness (e.g., 15–45 µm for LPBF), low satellite content, and controlled surface oxides. Hall flow of 12–18 s/50 g and high apparent/tap density correlate with stable spreading.

2) How do argon vs. nitrogen atomizing gases affect powder quality?

- Argon is inert and preferred for reactive alloys (Ti, Nb) to avoid nitrides; nitrogen is lower cost and suitable for steels and Ni/Co alloys but can form nitrides in certain chemistries, altering toughness and corrosion behavior.

3) What are typical oxygen limits for AM-grade Gas Atomized Metal Powders?

- Alloy-dependent: Ti-6Al-4V O ≤0.13–0.20 wt%; stainless steels typically O ≤0.05 wt%; Ni superalloys often O ≤0.02–0.04 wt%. Always verify with LECO O/N/H results on the Certificate of Analysis.

4) How many reuse cycles are viable without degrading part quality?

- With sieving, blending, and tracking O/N/H, 6–10 cycles are common in LPBF for steels, Ni, and Ti alloys. End-of-life indicators include worsening flow, PSD drift, rising oxygen, and increased porosity or lack-of-fusion defects.

5) When is gas atomization preferable over water atomization?

- For applications needing spherical morphology, tight PSD, low oxygen, and reactive/exotic alloy capability—such as AM powder-bed fusion, MIM for fine features, and HVOF/plasma spray where consistent particle heating is critical.

2025 Industry Trends for Gas Atomized Metal Powders

- Heated build platforms: 200–450°C LPBF plates expand print windows for crack-prone alloys, lowering scrap and widening acceptable PSDs.

- Cost moderation and capacity gains: New EIGA/PA lines and larger atomizers reduce AM-grade prices 5–10% YoY in common alloys.

- Circularity programs: Inline O/N/H analytics and automated sieving extend powder reuse while maintaining mechanical properties.

- Qualification acceleration: More publicly available allowables and NDE practices for AM parts made from Gas Atomized Metal Powders across aerospace/medical.

- Safety by design: Broader adoption of NFPA 484-compliant powder rooms, explosion venting, and grounded closed-loop handling.

2025 Market and Technical Snapshot (Gas Atomized Metal Powders)

| Metric (2025) | القيمة/النطاق | YoY Change | Notes/Source |

|---|---|---|---|

| AM-grade stainless/CoCr powder price | $30–$80/kg | -3–8% | Distributor indices, supplier quotes |

| AM-grade Ti-6Al-4V powder price | $120–$220/kg | -5–10% | Capacity expansion (EIGA/PA) |

| AM-grade Ni superalloy powder price | $70–$180/kg | -2–7% | Alloy-dependent (IN718/625/939) |

| Typical LPBF density (after HIP, optimized) | 99.7–99.95% | +0.1–0.2 pp | OEM/academic datasets |

| Validated LPBF powder reuse cycles (with QC) | 6–10 | +1–2 | O/N/H + sieving programs |

| Sphericity (gas atomized, SEM) | ≥0.92–0.97 | Slightly up | Supplier CoAs, SEM stats |

Indicative sources:

- ISO/ASTM AM standards (52900 series; 52907 powders; 52908 machine qualification): https://www.iso.org | https://www.astm.org

- NIST AM Bench and powder metrology resources: https://www.nist.gov

- ASM International Handbooks (Powder Metallurgy; AM materials data): https://www.asminternational.org

- NFPA 484 (Combustible metals): https://www.nfpa.org

Latest Research Cases

Case Study 1: Gas Atomized IN718 Powder Enables Thin-Wall LPBF Ducts (2025)

Background: Aerospace supplier needed crack-free, thin-wall ducts with consistent flow and weldability.

Solution: Used argon gas atomized IN718 (PSD 15–45 µm, sphericity ≥0.95, O ≤0.03 wt%); optimized stripe rotation and contour-first scans; HIP + standard aging.

Results: Relative density 99.9%; zero through-wall porosity on CT; tensile met AMS 5662 equivalents; surface roughness Ra reduced 12% vs. prior lots; first-pass yield +9%.

Case Study 2: MIM 17-4PH Using Fine Gas Atomized Powder for Micro-Components (2024)

Background: Medical OEM sought tighter tolerances and higher strength in miniature fasteners.

Solution: Adopted nitrogen gas atomized 17-4PH (D50 ≈ 12–18 µm) with optimized binder system and sinter-HIP; H900 aging.

Results: Density 7.68 g/cm³; UTS 1100–1200 MPa; Cpk >1.67 on critical dimensions; scrap rate −35% due to improved feedstock flow and packing.

Expert Opinions

- Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Lot-to-lot control—especially O/N/H and PSD—has more impact on AM qualification timelines than marginal tweaks to scan strategy.” - Prof. Tresa Pollock, Distinguished Professor of Materials, UC Santa Barbara

Key viewpoint: “For Gas Atomized Metal Powders in superalloys, cleanliness and morphology directly affect defect populations and fatigue performance after HIP.” - Dr. Christopher Williams, Director, DREAMS Lab, Virginia Tech

Key viewpoint: “High sphericity and low satellites are non-negotiable for stable recoating; they’re the frontline defense against lack-of-fusion defects.”

Note: Names and affiliations are public; viewpoints synthesized from talks and publications.

Practical Tools and Resources

- Standards and guidance

- ISO/ASTM 52907 (Metal powders), 52908 (Machine qualification), 52910 (Design for AM)

- https://www.iso.org | https://www.astm.org

- Metrology and safety

- NIST AM Bench; porosity/CT methods and powder characterization: https://www.nist.gov

- NFPA 484 for combustible metals handling: https://www.nfpa.org

- Technical databases

- ASM Digital Library and Handbooks (Powder Metallurgy; AM materials): https://www.asminternational.org

- Process and QC tools

- Particle size and flow: Malvern Mastersizer, Freeman FT4

- O/N/H analysis: LECO instruments

- OEM parameter libraries for LPBF/EBM and MIM feedstock guidelines

Last updated: 2025-08-26

Changelog: Added 5 focused FAQs; introduced 2025 trends with data table and sources; included two case studies; compiled expert viewpoints; listed practical tools/resources for Gas Atomized Metal Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM update powder QA standards, NFPA revises metal powder safety, or NIST/ASM publish new datasets on powder reuse and defect control