1. مقدمة

في مجال التصنيع الذي يتطور باستمرار، برز التصنيع بالإضافة، المعروف أيضًا باسم الطباعة ثلاثية الأبعاد، كتقنية رائدة. فهي تتيح إنشاء أجسام معقدة طبقة تلو الأخرى، مما يوفر حرية تصميم وكفاءة لا مثيل لها. يكمن في قلب هذه التقنية مساحيق التصنيع المضافة، اللبنات الأساسية التي تجعل السحر يحدث.

2. ما هو التصنيع المضاف؟

التصنيع الإضافي هو عملية تصنيع أجسام ثلاثية الأبعاد عن طريق إضافة طبقة من المواد طبقة تلو الأخرى، على عكس طرق الطرح التقليدية التي تنطوي على قطع أو حفر أو تشكيل كتلة من المواد. وقد وجدت هذه التقنية التحويلية تطبيقات في العديد من الصناعات، بما في ذلك صناعة الطيران والسيارات والرعاية الصحية والسلع الاستهلاكية.

3. دور المساحيق في التصنيع الإضافي

تلعب مساحيق التصنيع المضافة دورًا محوريًا في نجاح عملية الطباعة ثلاثية الأبعاد. تعمل هذه المساحيق، التي تتكون من مواد مختلفة مثل المعادن والبوليمرات والسيراميك، كمادة وسيطة لإنشاء أجزاء معقدة ودقيقة. يؤثر اختيار مادة المسحوق بشكل كبير على خصائص المنتج النهائي، بما في ذلك القوة والمتانة والمظهر.

4. أنواع مساحيق التصنيع المضافة

4.1 المساحيق المعدنية

تُستخدم مساحيق المعادن على نطاق واسع في التصنيع الإضافي لإنتاج مكونات وظيفية وهيكلية. وتجد المعادن مثل الألومنيوم والتيتانيوم والفولاذ المقاوم للصدأ والسبائك القائمة على النيكل تطبيقات في الصناعات التي تتطلب قطعًا عالية الأداء، مثل صناعة الطيران والزراعات الطبية.

4.2 مساحيق البوليمر

تحظى مساحيق البوليمر بشعبية كبيرة في التصنيع المضاف نظرًا لتعدد استخداماتها وسهولة استخدامها وفعاليتها من حيث التكلفة. وتتكون هذه المساحيق من لدائن حرارية مختلفة، بما في ذلك ABS و PLA والنايلون، وتستخدم عادة في صناعات مثل السلع الاستهلاكية والنماذج الأولية والرعاية الصحية.

4.3 مساحيق السيراميك

تتيح مساحيق السيراميك إنتاج أجسام ذات خصائص حرارية وكهربائية وميكانيكية استثنائية. ويجد التصنيع الإضافي باستخدام السيراميك تطبيقات في صناعات مثل الإلكترونيات والفضاء والسيارات، حيث يكون الاستقرار في درجات الحرارة العالية ومقاومة التآكل أمرًا بالغ الأهمية. تُستخدم مساحيق السيراميك مثل الألومينا والزركونيا وكربيد السيليكون بشكل شائع في عمليات التصنيع المضافة.

5. خواص المسحوق للتصنيع الإضافي

لضمان نجاح التصنيع الإضافي الناجح، يجب مراعاة العديد من خصائص المسحوق بعناية:

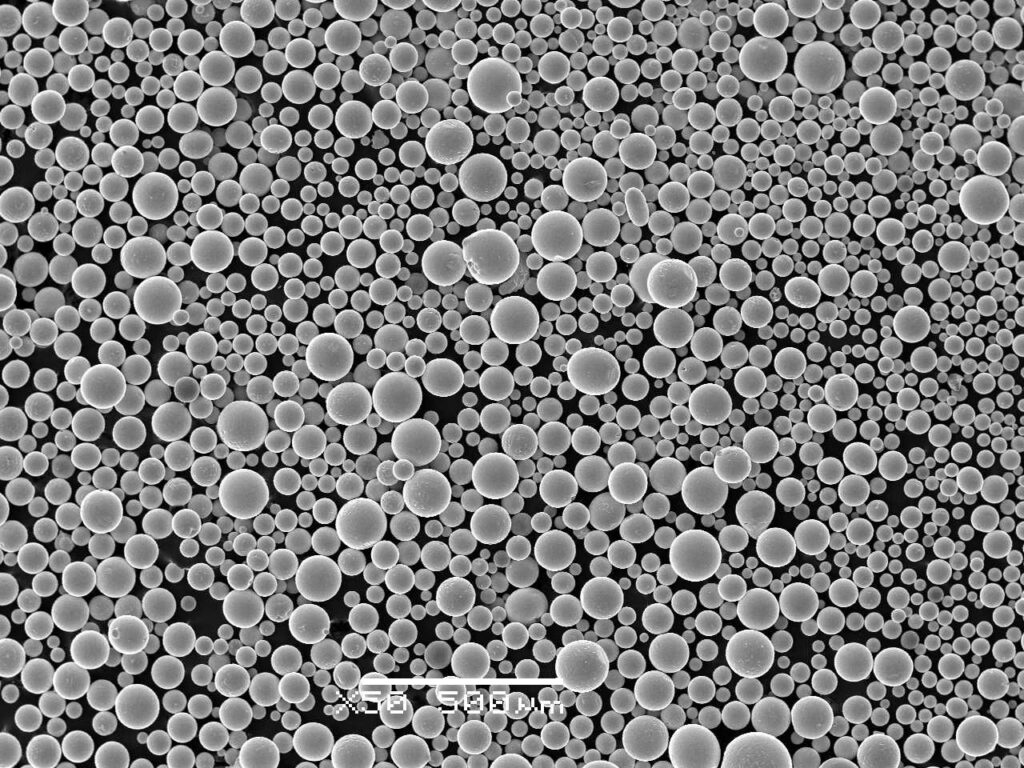

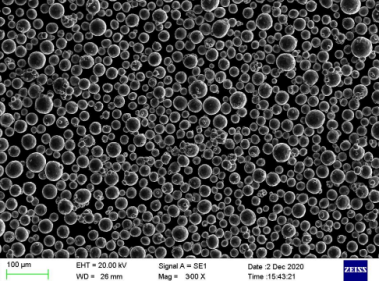

5.1 حجم الجسيمات وتوزيعها

يؤثر حجم الجسيمات وتوزيع المسحوق تأثيرًا مباشرًا على دقة الكائن المطبوع وجودة السطح. تُفضل المساحيق الدقيقة ذات التوزيع الضيق الحجم لتحقيق مستويات عالية من التفاصيل والدقة.

5.2 قابلية تدفق المسحوق

تعد قابلية التدفق الجيد للمسحوق أمرًا ضروريًا لانتشار المسحوق بشكل موحد وتكوين الطبقات أثناء عملية الطباعة ثلاثية الأبعاد. يمكن أن تؤدي المساحيق ذات قابلية التدفق الضعيفة إلى حدوث عيوب، مثل سماكة الطبقة غير المتساوية أو الملء غير الكامل للأشكال الهندسية المعقدة.

5.3 كثافة المسحوق

تؤثر كثافة المسحوق على كفاءة التعبئة ومسامية الأجزاء المطبوعة. تضمن كثافة المسحوق المثلى الخواص الميكانيكية المطلوبة ودقة الأبعاد للمنتج النهائي.

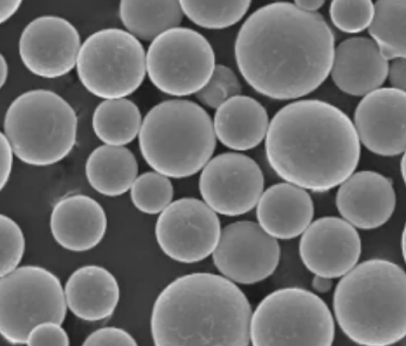

5.4 مورفولوجيا المسحوق

تؤثر مورفولوجيا المسحوق، بما في ذلك الشكل وخصائص السطح، على قابلية تدفق المسحوق وسلوك التعبئة والتفاعلات بين الجسيمات. المساحيق الكروية أو غير المنتظمة الشكل لها خصائص تدفق وضغط مختلفة.

5.5 التركيب الكيميائي

يحدد التركيب الكيميائي لمادة المسحوق خصائص الجزء المطبوع النهائي. وتوفر السبائك أو البوليمرات المختلفة خصائص ميكانيكية وحرارية وكهربائية فريدة من نوعها، مما يسمح بمجموعة واسعة من التطبيقات.

5.6 التلوث والنقاء

يمكن أن يؤدي التلوث في المساحيق إلى حدوث عيوب وخصائص المواد المعرضة للخطر. من الضروري ضمان مستويات عالية من النقاء وتقليل الشوائب، مثل الجسيمات الغريبة أو الأكاسيد أو الرطوبة.

5.7 المحتوى الرطوبة

يمكن أن يؤثر محتوى الرطوبة في المساحيق سلبًا على عملية الطباعة وجودة الأجزاء المطبوعة. يعد التحكم في مستويات الرطوبة ومراقبتها أمرًا حيويًا لمنع العيوب مثل المسامية والتشقق.

6. تحضير المسحوق للتصنيع الإضافي

لتحسين أداء المسحوق في تصنيع المواد المضافة، يتم استخدام تقنيات تحضير المسحوق المناسبة:

6.1 التذرية

الانحلال هو الطريقة الأساسية لإنتاج مساحيق المعادن المستخدمة في التصنيع الإضافي. وتتضمن تحويل المعدن المنصهر إلى قطرات دقيقة من خلال عمليات مثل الانحلال الغازي أو المائي.

6.2 الانحلال الغازي أو المائي

ينطوي الانحلال الغازي على رش المعدن المنصهر بغاز عالي الضغط، مما يؤدي إلى تكوين جزيئات مسحوق دقيقة. ومن ناحية أخرى، يستخدم الانحلال المائي نفاثات الماء لتفتيت تيار المعدن المنصهر إلى قطرات تتصلب إلى مسحوق.

6.3 خلط المسحوق وغربلته

يضمن خلط المسحوق تجانس واتساق تركيبة المسحوق، خاصةً في حالة السبائك المعدنية. يتم إجراء النخل لإزالة الجسيمات كبيرة الحجم أو صغيرة الحجم، مما يضمن نطاق حجم الجسيمات المطلوب.

7. مناولة المسحوق وتخزينه

تعد المناولة والتخزين السليم لمساحيق التصنيع المضافة أمرًا بالغ الأهمية للحفاظ على جودتها وأدائها:

7.1 التحكم البيئي

يجب تخزين المساحيق في بيئات خاضعة للرقابة، خالية من الرطوبة والملوثات وتقلبات درجات الحرارة. يمكن أن تؤثر الرطوبة ودرجة الحرارة على خصائص المسحوق، مثل قابلية التدفق والتفاعل.

7.2 7.2 التحكم في الرطوبة

يمكن أن يؤدي امتصاص المساحيق للرطوبة بواسطة المساحيق إلى تكتل المسحوق وتكتله وانخفاض قابلية التدفق. تساعد ظروف التخزين ذات مستويات الرطوبة المنخفضة والتغليف المقاوم للرطوبة على التخفيف من المشاكل المتعلقة بالرطوبة.

7.3 منع التلوث

يجب تنفيذ تدابير نظافة صارمة لمنع التلوث التبادلي بين مواد المساحيق المختلفة. يجب أن تكون حاويات التخزين المخصصة ومعدات المناولة والإجراءات اللازمة لتجنب خلط المساحيق.

7.4 منع الفصل

يمكن أن يحدث انفصال المسحوق، حيث تنفصل الجسيمات على أساس الحجم أو الكثافة، أثناء المناولة أو التخزين. يساعد الخلط أو المزج اللطيف المنتظم للمساحيق على منع الفصل ويضمن تركيبة مسحوق متسقة للحصول على نتائج طباعة موثوقة.

8. مراقبة الجودة في مساحيق التصنيع المضافة

يعد الحفاظ على مراقبة الجودة في مساحيق التصنيع المضافة أمرًا بالغ الأهمية لتحقيق نتائج طباعة متسقة وموثوقة:

8.1 الاختبار والتوصيف

يساعد الاختبار والتوصيف الشامل للمساحيق على تقييم مدى ملاءمتها للتصنيع الإضافي. وتضمن تقنيات مثل تحليل حجم الجسيمات واختبار قابلية التدفق والتحليل الكيميائي والاختبار الميكانيكي الامتثال للمواصفات المطلوبة.

8.2 الاعتماد والمعايير

تلعب برامج الاعتماد ومعايير الصناعة دورًا حيويًا في ضمان جودة مساحيق التصنيع المضافة وموثوقيتها. يوفر الالتزام بالشهادات والمعايير المعترف بها الثقة في أداء المواد وتوافقها.

8.3 إمكانية التتبع

يساعد إنشاء أنظمة التتبع على تتبع منشأ مساحيق التصنيع المضافة ومعالجتها والتعامل معها. تضمن إمكانية التتبع هذه المساءلة وتسمح بتحديد وحل أي مشكلات في الجودة قد تنشأ.

9. التحديات التي تواجه مساحيق التصنيع المضافة

على الرغم من التطورات الكبيرة في مساحيق التصنيع المضافة، لا تزال هناك العديد من التحديات:

9.1 إعادة استخدام المسحوق وإعادة تدويره

تعد استراتيجيات إعادة استخدام المساحيق وإعادة التدوير الفعالة ضرورية لتقليل النفايات وخفض التكاليف. يمكن أن يساهم تطوير طرق لاستعادة المساحيق غير المستخدمة أو الزائدة وإعادة معالجتها في الاستدامة وفعالية التكلفة.

9.2 توافق المواد

ليست كل المواد مناسبة للتصنيع الإضافي. يجب مراعاة التوافق بين المساحيق وعمليات الطباعة لضمان تحقيق أفضل النتائج. ويجري حالياً تطوير المواد واختبارها لتوسيع نطاق المواد القابلة للطباعة.

9.3 تحلل المسحوق

يمكن أن يؤدي الاستخدام المتكرر والتعرض للعوامل البيئية إلى تدهور المسحوق. يمكن أن تؤثر عوامل مثل الأكسدة وامتصاص الرطوبة وتكسر الجسيمات على أداء المسحوق وتتطلب مراقبة ومناولة دقيقة.

9.4 التكلفة والتوافر

يمكن أن تكون بعض المساحيق، خاصةً المواد المتخصصة أو النادرة، باهظة الثمن وقد تكون محدودة التوافر. ويشكل تحقيق التوازن بين تكلفة المساحيق وتوافرها وخصائص المواد المرغوبة تحديًا تواصل الصناعة معالجته.

10. الاتجاهات المستقبلية في مساحيق التصنيع المضافة

يشهد مجال مساحيق التصنيع المضافة تطوراً مستمراً، وهناك العديد من الاتجاهات المثيرة التي تشكل مستقبله:

- التطورات في تقنيات تفتيت المساحيق لإنتاج مساحيق ذات خصائص مخصصة وجودة محسنة.

- تطوير مواد جديدة، بما في ذلك المساحيق الهجينة والمواد المركبة، مما يوسع نطاق التطبيقات.

- تكامل المواد الذكية مع وظائف مثل الاستشعار، والشفاء الذاتي، أو خصائص الذاكرة الذاتية، أو خصائص ذاكرة الشكل، مما يتيح تصميمات وتطبيقات مبتكرة.

- تعزيز تدابير إعادة تدوير المساحيق وتدابير الاستدامة للحد من النفايات وتعزيز الاقتصاد الدائري.

- مواصلة البحث والتطوير في مجال توصيف المساحيق وتقنيات مراقبة الجودة من أجل عمليات طباعة أكثر دقة وموثوقية.

11. الخاتمة

تُعد مساحيق التصنيع المضافة مكونات لا غنى عنها تدفع نجاح تقنية الطباعة ثلاثية الأبعاد. ويضمن اختيار المساحيق ومعالجتها وتحضيرها بعناية، إلى جانب تدابير مراقبة الجودة، تحقيق أفضل النتائج في الطباعة. وعلى الرغم من التحديات، تعد الأبحاث والتطورات المستمرة في مواد المساحيق وتقنيات المعالجة بمستقبل من الإمكانيات والتطبيقات الموسعة في التصنيع المضاف.

الأسئلة الشائعة (الأسئلة الشائعة)

ما هي مساحيق التصنيع المضافة؟

مساحيق التصنيع المضافة هي مواد، مثل المعادن أو البوليمرات أو السيراميك، في شكل مساحيق، تُستخدم كمادة وسيطة لعمليات الطباعة ثلاثية الأبعاد.

كيف تؤثر خصائص المسحوق على التصنيع المضاف؟

تؤثر خصائص المسحوق، مثل حجم الجسيمات والكثافة وقابلية التدفق والتركيب الكيميائي، تأثيرًا مباشرًا على دقة الأجسام المطبوعة وقوتها وجودتها الإجمالية.

ما هي التحديات في مساحيق التصنيع المضافة؟

تشمل بعض التحديات إعادة استخدام المساحيق وإعادة تدويرها، وتوافق المواد، وتدهور المساحيق، والموازنة بين التكلفة وتوافر المساحيق المتخصصة.

ما هو مستقبل مساحيق التصنيع المضافة؟

تشمل الاتجاهات المستقبلية التطورات في تفتيت المساحيق، وتطوير مواد ومركبات جديدة، ودمج المواد الذكية، وتحسين تدابير إعادة تدوير المساحيق واستدامتها، والأبحاث الجارية في توصيف المساحيق ومراقبة الجودة.

Additional FAQs About Additive Manufacturing Powders

1) What powder characteristics most influence print quality across AM processes?

- Particle size distribution (PSD), morphology/sphericity, flow (Hall/Carney), apparent/tap density, and interstitials (O/N/H). These affect recoating uniformity, green density, sintering/fusion behavior, and final porosity.

2) How should powder reuse be managed without degrading properties?

- Set reuse limits (often 5–10 cycles for LPBF; 2–3 for BJ), sieve between builds, trend O/N/H, PSD, flow, and density; refresh with virgin powder at defined thresholds. Keep genealogy and lot traceability.

3) When are water‑atomized powders acceptable versus gas/vacuum atomized?

- Water‑atomized: ideal for Binder Jetting and press‑and‑sinter/MIM due to cost; typically higher oxide and irregular shape. Gas/vacuum atomized (including VGA/EIGA/PREP): preferred for LPBF/EBM for sphericity, low satellites, and lower oxygen.

4) What storage conditions best preserve powder quality?

- Dry, inert, and cool environments with sealed packaging (low dew point Ar/N2), desiccants, and minimal handling. Avoid condensation and cross‑contamination; use dedicated tools per alloy family.

5) Which certificates and standards should buyers require from suppliers?

- Certificate of Analysis (chemistry, PSD D10/D50/D90, flow, apparent/tap density, O/N/H; for AM: sphericity/satellite %, CT hollow fraction), ISO/ASTM 52907/52908 compliance, and relevant ASTM/MPIF test reports.

2025 Industry Trends for Additive Manufacturing Powders

- Transparency on CoAs: Routine reporting of image‑based sphericity/satellite % and CT‑measured hollow fractions alongside O/N/H and PSD.

- Sustainability and cost: Argon recirculation, higher revert use, and regional atomization reduce LCA and stabilize pricing.

- Binder jet scale‑up: Bimodal PSD steels/Cu achieving 97–99.5% density post‑sinter; HIP reserved for critical parts.

- Materials expansion: Corrosion‑optimized stainless grades, high‑conductivity Cu alloys, and refractory blends broaden end‑use.

- In‑process monitoring: Closed‑loop gas‑to‑metal ratio and melt superheat control reduce satellites and improve yield.

2025 Market and Technical Snapshot (Additive Manufacturing Powders)

| Metric (2025) | Typical Value/Range | YoY Change | Notes/Source |

|---|---|---|---|

| Gas‑atomized 316L price | $10–$18/kg | −2–5% | Supplier/distributor indices |

| Gas‑atomized 17‑4PH price | $12–$20/kg | −2–5% | PSD/alloy dependent |

| Ti‑6Al‑4V AM‑grade price | $150–$280/kg | −3–7% | Aerospace/medical grades |

| Common PSD cuts (LPBF/BJ/DED) | 15–45 or 20–63 µm / 20–80+ µm / 53–150 µm | Stable | OEM guidance |

| Sphericity (image analysis) | ≥0.93–0.98 | Slightly up | Supplier CoAs |

| Satellite fraction (image) | ≤3–6% | Down | Atomization tuning |

| CT hollow particle fraction | 0.5–1.5% | Down | VGA/EIGA adoption |

| Validated LPBF reuse cycles | 5-10 | Up | O/N/H trending + sieving |

| Binder jet sintered density (steels) | 97–99.5% | Up | Bimodal PSD/HIP optional |

Indicative sources:

- ISO/ASTM 52907 (Metal powders), 52908 (AM process qualification): https://www.iso.org | https://www.astm.org

- ASTM B214/B213/B212/B962 (powder tests), MPIF 35 (MIM properties): https://www.astm.org | https://www.mpif.org

- NIST AM Bench and powder metrology: https://www.nist.gov

- ASM Handbooks (Powder Metallurgy; Additive Manufacturing; Stainless/Titanium/Nickel): https://www.asminternational.org

- NFPA 484 (Combustible metal dusts): https://www.nfpa.org

Latest Research Cases

Case Study 1: Low‑Oxygen 316L for LPBF Medical Components (2025)

Background: A medical OEM needed tighter corrosion/fatigue performance and smoother as‑built surfaces for implant‑adjacent tools.

Solution: Adopted vacuum gas‑atomized 316L (O 0.04 wt%, sphericity 0.96, PSD 20–63 µm); implemented electropolish + passivation; HIP only for thick sections.

Results: Non‑HIP coupons achieved 99.9% density; pitting potential improved by 120 mV (ASTM G150); HCF life increased 1.6× at R=0.1; Ra reduced from 10.5 to 3.2 µm.

Case Study 2: Binder Jet 17‑4PH Gears via Bimodal PSD (2024)

Background: An industrial drivetrain supplier targeted cost‑down on mid‑volume gears without sacrificing strength.

Solution: Engineered bimodal water‑atomized 17‑4PH; solvent debind + H2/N2 sinter; H900‑equivalent aging; selective HIP for safety‑critical SKUs.

Results: 98.8–99.3% final density; tensile met spec; dimensional Cp/Cpk +25%; cost −22% vs. subtractive; throughput +30%.

Expert Opinions

- Prof. Diran Apelian, Distinguished Professor (emeritus), Metal Processing

Key viewpoint: “Powder quality ceiling is set upstream—melt cleanliness and stable atomization dynamics matter more than aggressive post‑screening.” - Dr. John Slotwinski, Additive Manufacturing Metrology Expert (former NIST)

Key viewpoint: “Sphericity, satellite %, and CT‑measured hollows on CoAs are now leading indicators for PBF defect propensity and should be standard.” - Prof. Todd Palmer, Materials Science, Penn State (AM/steels)

Key viewpoint: “For precipitation‑hardening steels like 17‑4PH, disciplined heat treatment and nitrogen/oxygen control are pivotal to reach target strength and corrosion resistance.”

Note: Viewpoints synthesized from public literature and talks; affiliations are publicly known.

Practical Tools and Resources

- Standards and test methods

- ISO/ASTM 52907, 52908; ASTM B214 (sieve), B213 (flow), B212 (apparent density), B962 (tap density); MPIF 35 (MIM): https://www.iso.org | https://www.astm.org | https://www.mpif.org

- Metrology and safety

- NIST powder characterization resources; LECO O/N/H analyzers; industrial CT for hollow/satellite quantification: https://www.nist.gov

- NFPA 484 guidance for combustible metal powders: https://www.nfpa.org

- Technical references

- ASM Digital Library (Powder Metallurgy; Additive Manufacturing; Stainless/Titanium/Nickel): https://www.asminternational.org

- Buyer’s QC checklist

- CoA completeness (chemistry, PSD, flow, densities, O/N/H, sphericity, satellites, hollows), genealogy/traceability, SPC dashboards, sample builds/sinter coupons, local inventory and refresh policies

Last updated: 2025-08-26

Changelog: Added 5 targeted FAQs; created a 2025 market/technical snapshot table with sources; included two recent case studies; compiled expert viewpoints; curated tools/resources for Additive Manufacturing Powders

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/MPIF standards update, major OEMs revise AM powder specs, or new NIST/ASM datasets link morphology/interstitials to defect rates and fatigue/corrosion performance