مع التطور المستمر لتكنولوجيا الطباعة ثلاثية الأبعاد ، فإن الحصة السوقية للمواد المعدنية ذات المسحوق ثلاثي الأبعاد تستمر أيضًا في الارتفاع.

تقدم هذه المقالة بشكل أساسي أحدث تقدم في تقنية الهباء الجوي ، والعملية الحالية لإعداد مسحوق معدني للطباعة ثلاثية الأبعاد ، وتحلل الوضع الحالي لتقنية إعداد مسحوق المعادن للطباعة ثلاثية الأبعاد.

تعد تقنية الطباعة ثلاثية الأبعاد نوعًا جديدًا من تقنية الطباعة ، وتتمثل ميزتها البارزة في أنه بدون معالجة ميكانيكية أو أي قالب ، يمكنها إنشاء أي شكل من الأجزاء مباشرة من بيانات رسومات الكمبيوتر ، وبالتالي تقليل دورة تطوير المنتج بشكل كبير ، وتحسين الإنتاجية وتقليل تكاليف الإنتاج .

مسحوق معدني للطباعة ثلاثية الأبعاد كأهم مادة خام للطباعة ثلاثية الأبعاد للأجزاء المعدنية ، جذبت طريقة تحضيره الكثير من الاهتمام ، الطباعة ثلاثية الأبعاد مسحوق المعادن كأهم جزء من الأجزاء المعدنية سلسلة صناعة الطباعة ثلاثية الأبعاد ، ولكن أيضًا القيمة الأكبر .

يمتلك الخبراء الرائدون في العالم في صناعة الطباعة ثلاثية الأبعاد تعريفًا واضحًا لمسحوق الطباعة ثلاثي الأبعاد المعدني ، والذي يشير إلى مجموعة من الجسيمات المعدنية بحجم أقل من 1 مم. ويشمل ذلك مسحوق المعدن الفردي ومسحوق السبائك وبعض المساحيق المركبة المقاومة للحرارة بخصائص معدنية.

في الوقت الحاضر ، تشتمل مواد مسحوق المعادن بالطباعة ثلاثية الأبعاد على سبائك الكوبالت والكروم والفولاذ المقاوم للصدأ والصلب الصناعي وسبائك البرونز وسبائك التيتانيوم وسبائك النيكل والألمنيوم. ومع ذلك ، بالإضافة إلى اللدونة الجيدة ، يجب أن تلبي المساحيق المعدنية المطبوعة ثلاثية الأبعاد أيضًا متطلبات حجم الجسيمات الدقيقة ، وتوزيع حجم الجسيمات الضيق ، والكروية العالية ، والتدفق الجيد والكثافة الظاهرية العالية.

عملية صنع مسحوق المعدن

في الوقت الحاضر ، يمكن تقسيم طريقة تحضير المسحوق وفقًا لعملية التحضير إلى: طريقة الاختزال ، طريقة التحليل الكهربائي ، طريقة تحلل الكربونيل ، طريقة الطحن ، طريقة الانحلال ، إلخ.

من بينها ، من الأكثر شيوعًا استخدام المسحوق الناتج عن طريق الاختزال والتحليل الكهربائي وطرق الانحلال كمواد خام لصناعة تعدين المساحيق. ومع ذلك ، تقتصر طرق التحليل الكهربائي والاختزال على إنتاج مساحيق معدنية مفردة ، بينما لا تنطبق هذه الطرق لمساحيق السبائك.

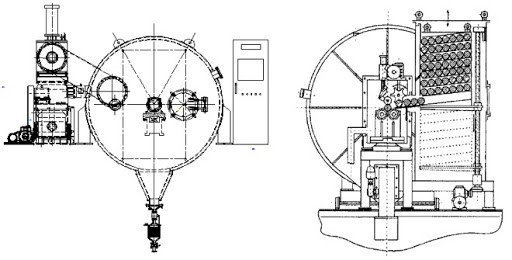

يمكن استخدام طريقة الانحلال لإنتاج مساحيق السبائك ، ويمكن لعملية الانحلال الحديثة أيضًا التحكم في شكل المسحوق ، وقد أدى تطور هيكل غرفة الانحلال إلى تحسين كفاءة الانحلال بشكل كبير ، مما يجعل طريقة الانحلال تتطور تدريجياً إلى الطريقة الرئيسية طريقة إنتاج المسحوق.

طريقة الانحلال يلبي المتطلبات الخاصة للمسحوق المعدني للمواد الاستهلاكية للطباعة ثلاثية الأبعاد. تشير طريقة الانحلال إلى الطريقة الميكانيكية لسحق المعدن المنصهر إلى جزيئات بحجم أقل من حوالي 150 ميكرومتر.

يعتبر الهباء الجوي أحد الطرق الرئيسية لإنتاج مساحيق المعادن والسبائك. المبدأ الأساسي للرذاذ هو عملية تكسير تيار المعدن السائل إلى قطرات صغيرة وتصلبها إلى مسحوق بواسطة تدفق هواء عالي السرعة. نظرًا لمزايا النقاء العالي ومحتوى الأكسجين المنخفض وحجم المسحوق القابل للتحكم وتكلفة الإنتاج المنخفضة والكريات العالية ، فقد أصبح اتجاه التطوير الرئيسي للأداء العالي وتكنولوجيا تحضير مسحوق السبائك الخاصة. ومع ذلك ، فإن طريقة الانحلال الغازي لها أيضًا عيوب.

إن طاقة تدفق الهواء عالي الضغط أصغر بكثير من طاقة تدفق الماء عالي الضغط ، وبالتالي فإن كفاءة الكبح لانحلال الغاز عند الذوبان المعدني أقل من كفاءة الانحلال بالماء ، مما يجعل كفاءة الانحلال للغاز المسحوق أقل ، وبالتالي زيادة تكلفة تحضير المسحوق المنثر.

Frequently Asked Questions (FAQ)

1) What is PREP in 3D Printing Metal Powder Making Technology?

- PREP stands for Plasma Rotating Electrode Process. A consumable alloy rod is spun at high speed; its tip is melted by a plasma arc and centrifugal force atomizes the melt into highly spherical, low‑oxygen powder, ideal for LPBF/EBM and DED.

2) How does PREP differ from gas atomization (GA) and water atomization (WA)?

- PREP: top-tier sphericity, cleanliness, narrow satellites, low O/N pickup; lower yield and higher cost. GA (VIGA/EIGA): scalable, excellent sphericity for most alloys; moderate oxygen depending on melt route. WA: highest yield/lowest cost but irregular morphology and higher O—often needs post‑spheroidization for AM.

3) Which alloys benefit most from PREP-made powders?

- Reactive and high-value systems where cleanliness matters: titanium alloys (Ti‑6Al‑4V, Ti‑6242), Ni‑based superalloys (IN718/625), Co‑Cr‑Mo for medical, and specialty refractory alloys where inclusion control is critical.

4) What particle-size distributions are typical from PREP?

- Common LPBF cuts are 15–45 μm or 20–53 μm; EBM often uses 45–105 μm; DED favors 75–150 μm. PREP can be tuned via rotation speed and melt rate to target these PSD bands.

5) What quality tests should verify PREP powder for AM?

- PSD (laser diffraction), morphology/satellites (SEM), flow (Hall/Carney), apparent/tap density (ASTM B212/B703), chemistry O/N/H (ASTM E1019), and inclusion/phase checks. Build coupons validated to ISO/ASTM 52907 practices.

2025 Industry Trends in PREP and Atomization for AM Powders

- Clean-melt expansion: More EIGA/VPA melt feeds combined with PREP reduce oxygen baselines by 10–20% vs 2023.

- Yield optimization: New electrode clamping and arc stabilization increase PREP fine-fraction yield by 3–6 percentage points.

- Hybrid routes: WA steel powders upgraded via RF plasma spheroidization approach GA flow at lower cost for Binder Jetting.

- Digital QA: Inline optical/AI satellite detection and digital material passports standardize lot traceability across sites.

- Sustainability: Argon recovery on PREP/GA lines cuts inert gas consumption by 25–40%; powder circularity extends reuse cycles to 8–12.

2025 KPI Snapshot: PREP vs GA vs WA (AM-relevant ranges)

| Metric (AM-grade) | تجهيز | Gas Atomization (VIGA/EIGA) | الانحلال المائي |

|---|---|---|---|

| Sphericity (aspect ratio) | 0.95–0.98 | 0.94–0.97 | 0.85–0.92 |

| Oxygen content, Ti-6Al-4V (wt%) | 0.05–0.10 | 0.06–0.12 (EIGA lower end) | 0.10–0.20+ |

| Hall flow (s/50 g, steels/Ni) | 15–18 | 15–20 | 20–35 (pre‑spheroidization) |

| Typical LPBF PSD (μm) | 15–45 | 15–45 | 15–45 (after spheroidization) |

| Fine-fraction yield (<53 μm) | Low–Moderate | Moderate–High | عالية |

| Relative powder cost | عالية | متوسط | منخفضة |

| Notes/Sources | ISO/ASTM 52907, OEM datasheets | Wohlers 2025, plant reports | Post‑processing often required |

Key references:

- ISO/ASTM 52907:2023 powder characterization https://www.iso.org/standard/78974.html

- ASTM B212/B213/B703; ASTM E1019 O/N/H https://www.astm.org/

- NIST AM‑Bench datasets https://www.nist.gov/ambench

- Wohlers Report 2025 market insights https://wohlersassociates.com/

Latest Research Cases

Case Study 1: PREP Ti‑6Al‑4V with EIGA Feedstock Lowers Oxygen and Boosts Fatigue (2025)

Background: An aerospace supplier observed fatigue scatter using GA Ti powder on multi‑laser LPBF platforms.

Solution: Switched to EIGA billets as PREP electrodes; optimized rotation speed and arc stability; implemented closed‑loop inert powder handling and AI melt-pool control; HIP + stress relief per AMS guidance.

Results: Oxygen stabilized at 0.06–0.08 wt%; porosity fell from 0.35% to 0.12%; HCF median life (R=0.1) +24%; first‑pass yield +17% across 8 reuse cycles.

Case Study 2: RF Spheroidization Upgrade Path for WA 17‑4PH vs PREP Baseline (2024)

Background: An automotive Tier‑1 weighed PREP quality vs cost for Binder Jetting brackets.

Solution: Benchmarked PREP 17‑4PH against WA powder upgraded via RF plasma spheroidization; tuned PSD (D10–D90: 10–45 μm) and sintering curves with dilatometry.

Results: PREP achieved best flow (Hall 15.8 s/50 g) and lowest satellites; RF‑upgraded WA reached 17.5 s/50 g with Hausner 1.27, meeting dimensional Cpk at 12–18% lower powder cost. Decision: PREP for safety‑critical; RF‑upgraded WA for cost‑sensitive parts.

Expert Opinions

- Dr. John Slotwinski, Materials Research Engineer, NIST

Viewpoint: “Powder route matters, but consistent characterization—PSD, flow, and O/N/H per ISO/ASTM 52907—is what translates PREP’s cleanliness into reliable AM parts.” Source: NIST AM workshops https://www.nist.gov/ - Prof. Ian Gibson, Professor of Additive Manufacturing, University of Twente

Viewpoint: “PREP remains the gold standard for reactive alloys; integration with clean-melt feeds like EIGA closes the loop on inclusions and oxygen control for flight hardware.” Source: AM conference proceedings https://www.utwente.nl/ - Dr. Anushree Chatterjee, Director, ASTM International AM Center of Excellence

Viewpoint: “In 2025, digital material passports and round‑robin datasets are shortening qualification cycles for PREP powders across platforms.” Source: ASTM AM CoE https://amcoe.astm.org/

Practical Tools/Resources

- ISO/ASTM 52907: Powder characterization for AM

https://www.iso.org/standard/78974.html - ASTM standards for powder and chemistry testing: B212/B213/B703, E1019

https://www.astm.org/ - NIST AM‑Bench: Benchmark datasets and validation problems

https://www.nist.gov/ambench - Senvol Database: Compare machines/materials, including PREP powder options

https://senvol.com/database - HSE ATEX/DSEAR: Safe handling of reactive metal powders

https://www.hse.gov.uk/fireandexplosion/atex.htm - Open-source tools: Thermo‑Calc (CALPHAD for alloy design), pySLM (scan strategies), AdditiveFOAM (thermal/porosity modeling), ImageJ (particle morphology)

Last updated: 2025-08-27

Changelog: Added 5 FAQs on PREP and atomization, 2025 KPI comparison table with sources, two recent case studies, expert viewpoints, and curated tools/resources aligned with ISO/ASTM standards.

Next review date & triggers: 2026-03-31 or earlier if ISO/ASTM standards update, major PREP/EIGA capacity changes, or new OEM AM parameter sets affecting powder qualification.