المساحيق المعدنية للطابعة ثلاثية الأبعاد هي مساحيق معدنية متخصصة تستخدم كمواد خام في مختلف عمليات الطباعة المعدنية ثلاثية الأبعاد. وتسمح هذه المساحيق بتصنيع الأجزاء والمكونات المعدنية المعقدة طبقة تلو الأخرى باستخدام تقنيات التصنيع الإضافي.

نظرة عامة على المساحيق المعدنية للطابعة ثلاثية الأبعاد

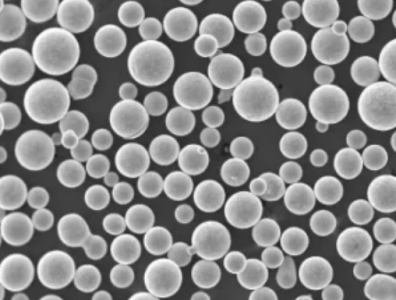

تتميز المساحيق المعدنية للطابعة ثلاثية الأبعاد بخصائص محددة تجعلها مناسبة للتصنيع الإضافي مقارنةً بالمساحيق المعدنية التقليدية:

- توزيع أدق حجم الجسيمات

- التشكل الكروي

- بنية مجهرية متحكم فيها ونسيج بلوري

- تركيبة كيميائية متسقة

- قابلية انسيابية وكثافة تعبئة محسنة

وتسمح هذه الخصائص بترسيب المساحيق بدقة وصهرها في أجزاء دقيقة ذات خواص ميكانيكية موثوقة.

المساحيق المعدنية الأكثر شيوعًا المستخدمة هي:

- الفولاذ المقاوم للصدأ

- ألومنيوم

- سبائك التيتانيوم

- الكوبالت كروم

- سبائك النيكل الفائقة

- سبائك النحاس

تستخدم العديد من تقنيات الطباعة المعدنية ثلاثية الأبعاد عمليات اندماج قاع المسحوق أو الترسيب بالطاقة الموجهة أو النفث الموثق. يتم اختيار نوع المسحوق بناءً على التوافق مع عملية الطباعة المحددة.

الجدول 1: مقارنة بين عمليات الطباعة المعدنية ثلاثية الأبعاد

| العملية | الوصف | المعادن المستخدمة |

|---|---|---|

| انصهار سرير المسحوق | مسحوق منتشر في طبقات رقيقة ومذاب بشكل انتقائي بواسطة الليزر أو شعاع الإلكترون | سبائك الفولاذ المقاوم للصدأ والألومنيوم والتيتانيوم والنيكل والكوبالت |

| ترسيب الطاقة الموجهة | يقوم مصدر الطاقة الحرارية المركزة بإذابة المسحوق المعدني المحقون في وقت واحد | الفولاذ المقاوم للصدأ، والتيتانيوم، والألومنيوم، وسبائك الكوبالت والكروم |

| النفث الموثق | عامل الربط السائل يربط جزيئات المسحوق معًا بشكل انتقائي | الفولاذ المقاوم للصدأ، وفولاذ الأدوات، والبرونز، وكربيد التنجستن |

تركيبات المسحوق المعدني

فيما يلي بعض السبائك المعدنية الشائعة الاستخدام وتركيباتها المستخدمة في الطباعة ثلاثية الأبعاد التجارية:

الجدول 2: تركيبات المساحيق المعدنية الشائعة

| سبيكة | العناصر الرئيسية | أمثلة على الدرجات |

|---|---|---|

| الفولاذ المقاوم للصدأ | الحديد، الكروم، النيكل، المونيوم | 316l، 17-4ph، 17-4ph، 15-5ph، 420 |

| ألومنيوم | الألومنيوم، والسيليوم، والمغنيسيوم، والنحاس | AlSi10Mg، AlSi7Mg0.6، AlSi12 |

| التيتانيوم | Ti، Al، V | Ti6Al4V، Ti6Al4V ELI |

| كروم الكوبالت | الكربون والكروم والوايت والنيكل والنيكل والحديد والسيليوم والمنغنيز والجوز الهندسي | CoCr، CoCrMo |

| سبائك النيكل الفائقة | ني, كروم, كولورادو, مو, ثنائي الفينيل, أل، تي، تا | الإينكونيل 625، الإينكونيل 718 |

| سبائك النحاس | النحاس، الزنك | CuSn10، CuCr1Zr، CuCr1Zr |

يمكن تنويع نسب عناصر السبائك الرئيسية للحصول على بنى مجهرية محددة وخصائص ميكانيكية مخصصة. ويمكن أيضًا تضمين الإضافات النزرة لتحسين الأداء.

الجدول 3: نطاقات التركيب العنصري للسبائك الشائعة

| سبيكة | المكونات الرئيسية (بالوزن٪) | المكونات الثانوية (بالوزن بالوزن) |

|---|---|---|

| فولاذ مقاوم للصدأ 316L | الكروم 16-18، ني 10-14، مو 2-3 | C، Si، P، S & lt؛ 0.1 |

| ألومنيوم AlSi10Mg | أرصدة الألومنيوم، سيليوم 9-11، مغنيسيوم 0.2-0.45 | 0.55، 0.55، 0.45، 0.45، 0.15، 0.15 |

| التيتانيوم Ti6Al4V | أل 5.5-6.75، ف 3.5-4.5 | Fe <؛ 0.3، O <؛ 0.2 |

| كروم الكوبالت والكوبالت والكروم الكوبالت | Co Bal., Cr 26-30, Mo 5-7 | Si <؛ 1، Mn <؛ 1، C <؛ 0.35، Fe <؛ 0.75 |

| سبيكة النيكل إنكونيل 718 نيكل | نيكل 50-55، كروم 17-21، Nb+Ta 4.75-5.5 | المنيوم 2.8-3.3، القصدير 0.65-1.15 |

خواص المسحوق المعدني

تحدد خصائص مساحيق المعادن جودة الطباعة ووظائف القِطع واقتصاديات الإنتاج:

الجدول 4: الخصائص الرئيسية للمساحيق المعدنية للتصنيع الإضافي

| الممتلكات | النطاق النموذجي | الدور |

|---|---|---|

| حجم الجسيمات | 10-75 ميكرومتر | يؤثر على سُمك الطبقة، ودقة التفاصيل، والكثافة |

| علم الصرف | كروية في الغالب | التأثيرات على التعبئة وقابلية الانتشار والتدفق |

| الكثافة الظاهرة | ما يصل إلى 80% من المواد الصلبة | تحديد الكمية المطلوبة لبناء الأجزاء |

| كثافة الحنفية | ما يصل إلى 90% من المواد الصلبة | يشير إلى كفاءة التعبئة والتغليف أثناء المعالجة |

| معدل التدفق | حتى 50 ثانية/50 جم | ضمان انتشار المسحوق بسلاسة أثناء الطباعة |

| النقاء الكيميائي | ما يصل إلى 99.9% من المعدن المستهدف | يتجنب نواتج التفاعل أو الشوائب |

تعتمد المواصفات على جودة القطعة الدقيقة والخصائص الميكانيكية المطلوبة.

بالنسبة إلى معظم المعادن في العمليات القائمة على الليزر، يبلغ حجم المسحوق المثالي حوالي 20-45 ميكرومترًا تقريبًا للحصول على كثافة الجزء الأمثل (99%) وتشطيب السطح (Ra 5-15 ميكرومتر).

تتدفق المساحيق الكروية وتنتشر بالتساوي. تؤثر الأشكال غير المنتظمة سلبًا على التعبئة وتسبب عيوبًا. يمكن أن تكون المساحيق المستخدمة في نفث المواد الرابطة 10-100 ميكرومتر نظرًا لعدم وجود ذوبان.

يؤدي ارتفاع الكثافات الظاهرية وكثافة الصنبور إلى استخدام أفضل للمساحيق المعدنية باهظة الثمن أثناء الطباعة. تؤدي الكثافات المنخفضة إلى هدر زائد.

يضمن التدفق الموثوق به وجود طبقات موحدة. يتسبب التدفق الضعيف في ذوبان غير متساوٍ وتكوينات مشوهة. يقلل امتصاص الرطوبة بشدة من قابلية التدفق.

حتى الشوائب البسيطة يمكن أن تؤدي إلى تدهور خصائص السبيكة أو انسداد فوهات الطباعة. استخدام مواد خام عالية النقاء أمر بالغ الأهمية.

الجدول 5: مواصفات الموردين للمساحيق المعدنية الشائعة

| المواد | نطاق الحجم | محتوى الأكسجين | كثافة الحنفية | معدل التدفق |

|---|---|---|---|---|

| 316L غير قابل للصدأ | 15-45 ميكرومتر | <؛ 0.1٪ بالوزن بالوزن بالوزن | حتى 4.2 جم/سم مكعب | <؛ 40 ثانية |

| AlSi10 ملغ | 25-55 ميكرومتر | <؛ 0.45% بالوزن بالوزن بالوزن | حتى 2.7 جم/سم مكعب | <؛ 32 ثانية |

| Ti6Al4V | 10-75 ميكرومتر | <؛ 0.13٪ بالوزن بالوزن بالوزن | حتى 2.7 جم/سم مكعب | <؛ 50 ثانية |

| CoCr | 20-63 ميكرومتر | <؛ 0.1٪ بالوزن بالوزن بالوزن | حتى 4.4 جم/سم مكعب | <؛ 60 ثانية |

| انكونيل 718 | 10-45 ميكرومتر | <؛ 0.04٪ بالوزن بالوزن بالوزن | حتى 4.5 جم/سم مكعب | <؛ 45 ثانية |

يضمن التشغيل ضمن النطاق الموصى به جودة المنتج العالية. التباين الزائد يهدد بحدوث عيوب.

تطبيقات المساحيق المعدنية

فيما يلي بعض الأمثلة على تطبيقات الاستخدام النهائي التي تستفيد من الأجزاء المعدنية المطبوعة ثلاثية الأبعاد، إلى جانب السبائك النموذجية المستخدمة:

الجدول 6: تطبيقات الاستخدام النهائي والسبائك لقطع الغيار المعدنية المصممة على شكل صمامات معدنية

| الصناعة | طلب | المعادن المستخدمة | المزايا |

|---|---|---|---|

| الفضاء | شفرات التوربينات والإطارات والهوائيات | سبائك القصدير وسبائك النيكل الفائقة، وسبائك الألمنيوم | توفير الوزن وقنوات التبريد المعقدة |

| السيارات | أذرع المكابح والمكابس والمشعبات | سبائك الألومنيوم، الفولاذ المقاوم للصدأ | مكاسب الأداء، التجميعات الموحدة |

| الطبية | غرسات تقويم العظام والأدوات الجراحية | قصدير التيتانيوم (Ti)، CoCr، الفولاذ المقاوم للصدأ | الأشكال الخاصة بالمريض، والتوافق الحيوي |

| النفط والغاز | أجسام الصمامات، ودفاعات المضخات | فولاذ مقاوم للصدأ، إنكونيل | تحمل البيئات القاسية |

| المستهلك | المجوهرات والفنون الزخرفية | سبائك الذهب، الفضة | تصميمات هندسية معقدة وتصميمات مخصصة |

تتيح المضافات المعدنية منتجات أخف وزناً وأقوى ومثالية لكل وظيفة بتكاليف أقل مقارنةً بعمليات التصنيع التقليدية في سيناريوهات الإنتاج على دفعات صغيرة.

الجدول 7: أبرز مميزات الطباعة المعدنية ثلاثية الأبعاد مقابل الطرق التقليدية

| متري | معدن AM | التصنيع الآلي الطرحي | الصب |

|---|---|---|---|

| التعقيد الجزئي | لا توجد قيود | مقيد بالوصول إلى الأدوات | مقيد بالقوالب |

| التخصيص | تغيير التصاميم بسهولة | البرامج الجديدة المطلوبة | إعادة تصميم الأنماط |

| تكاليف التشغيل | منخفضة تصل إلى 10,000 جزء حتى 10,000 جزء | تكاليف إعداد عالية | ارتفاع تكاليف الأدوات |

| الخواص الميكانيكية | مماثل أو أكثر | يعتمد على الطريقة | تختلف، المعالجة الحرارية |

الأسئلة الشائعة:

س: ما الفرق بين مساحيق المعادن الأولية المخلوطة والمخلوطة بالعناصر المعدنية؟

ج: المساحيق المخلوطة مسبقًا تحتوي المساحيق المخلوطة مسبقًا على تركيبة السبيكة المستهدفة التي تم تصنيعها مسبقًا من قبل الشركة المصنعة، مما يضمن التجانس الكيميائي. وتتكون مساحيق العناصر المخلوطة من مساحيق معدنية نقية يتم خلطها معًا بالنسب المستهدفة قبل الطباعة، وتتحد أثناء الصهر.

س: كيف يتم قياس خواص هذه المساحيق وتحليلها؟

ج: يتم قياس توزيع حجم الجسيمات عن طريق تحليل حيود الليزر. تتم دراسة المورفولوجيا والبنية المجهرية المجهرية تحت المجهر الإلكتروني الماسح والمجهر الضوئي. تُقاس الكثافات باستخدام مقياس التدفق هول وأجهزة اختبار الكثافة المستغلة وفقًا لمعايير ASTM. يتم إجراء التحليل الكيميائي باستخدام الامتصاص الذري أو التحليل الطيفي للانبعاثات الذرية واندماج الغاز الخامل لمحتوى الأكسجين والنيتروجين.

معرفة المزيد من عمليات الطباعة ثلاثية الأبعاد

Frequently Asked Questions (Supplemental)

1) Which particle size distributions are best for different AM processes using 3D Printer Metal Powders?

- LPBF/SLM: 15–45 μm (tight PSD for spreadability and density)

- EBM: 45–105 μm (hot build reduces residual stress)

- DED: 45–150 μm (stable powder feeding)

- Binder Jetting/MIM: ≤22–30 μm (high green density and sinterability)

2) How many reuse cycles are acceptable for LPBF powders?

- It depends on alloy and controls. With sieving, blend-back, and monitoring O/N/H, PSD, and flow, many plants qualify 5–10 cycles before a full refresh. Define limits by mechanical property drift and defect analytics.

3) What are the key acceptance tests for incoming 3D printer metal powders?

- Chemistry (ICP/OES; O/N/H by inert gas fusion), PSD (laser diffraction per ASTM B822), morphology/cleanliness (SEM), flow and apparent density (ASTM B213/B212), tap density, Hall/Carney flow, and powder moisture. Request a lot-level Certificate of Analysis/powder passport.

4) Do green/blue lasers change powder requirements?

- Yes. For reflective alloys (Al, Cu), green/blue lasers improve absorptivity and broaden the process window, often enabling slightly coarser PSDs and higher build rates while holding density. Still specify spherical morphology and low oxide films.

5) How do post‑processing choices impact performance across alloys?

- HIP closes pores and boosts fatigue (notably Ti and Ni). Heat treatments per alloy (e.g., 17‑4PH H900, IN718 AMS 5662/5664) set strength/ductility. Surface finishing (shot peen, chemical/electropolish) reduces Ra and initiation sites; passivation (ASTM A967) benefits stainless parts in chlorides.

2025 Industry Trends and Data

- Powder traceability: Digital “powder passports” with chemistry, PSD, O/N/H, reuse count, and build linkage are becoming standard in aerospace and medical RFQs.

- Throughput: Multi‑laser LPBF, improved gas flow, and adaptive scanning yield 10–30% faster builds while maintaining density.

- Copper and aluminum renaissance: Green/blue lasers expand adoption of high‑conductivity Cu and reflective Al alloys for heat exchangers and RF parts.

- Sustainability: Argon recirculation, higher recycled content feedstocks, and extended reuse policies cut material OPEX and CO2e.

- QA automation: In‑situ melt‑pool/layer imaging with AI anomaly detection reduces CT burden and shortens qualification.

| KPI (3D Printer Metal Powders & AM), 2025 | 2023 Baseline | 2025 Typical/Target | Why it matters | Sources/Notes |

|---|---|---|---|---|

| LPBF relative density post‑HIP (Ti, Ni, SS) | 99.6–99.8% | 99.8–99.95% | Fatigue, leak‑tightness | OEM/peer‑reviewed data |

| Chamber O2 during LPBF (ppm) | ≤1000 | 100–300 | Oxide, defects | Machine vendor guidance |

| Qualified powder reuse cycles (LPBF steels) | 4–6 | 6–10 | Cost, sustainability | Plant case studies |

| Build rate improvement (multi‑laser) | — | +10–30% | إنتاجية | AMUG/Formnext 2024–2025 |

| Binder‑jet sintered density (316L) | 95–97% | 96–98% (≥99% w/HIP) | Mechanical reliability | OEM notes |

| Green/blue laser adoption (Cu/Al installs) | Pilot | Common on new lines | Conductive alloys | OEM releases |

| Recycled content in feedstock | 5–20% | 20–40% | ESG, cost | EPD/LCA disclosures |

References and standards:

- ISO/ASTM 52907 (powder characterization), 52904 (LPBF practice): https://www.iso.org

- ASTM F3302 (AM process control), ASTM B822/B214 (PSD), B212/B213 (density/flow): https://www.astm.org

- NIST AM Bench datasets: https://www.nist.gov/ambench

- ASM Handbook: Additive Manufacturing and Materials: https://dl.asminternational.org

Latest Research Cases

Case Study 1: Green‑Laser LPBF of CuCr1Zr Heat Exchangers with Enhanced Density (2025)

- Background: An e‑mobility OEM needed compact copper heat exchangers with high thermal conductivity and leak‑tight channels.

- Solution: Switched to 515 nm green laser LPBF; spherical CuCr1Zr powder (15–45 μm), O ≤0.08 wt%; optimized gas flow and contour strategies; HIP + aging to peak conductivity.

- Results: As‑built density 99.3%, post‑HIP 99.9%; thermal conductivity 360–380 W/m·K; helium leak rate <1×10⁻⁹ mbar·L/s; build time −18% vs. IR laser baseline.

Case Study 2: Binder‑Jetted 316L Manifolds Achieving Near‑Wrought Properties via Sinter‑HIP (2024)

- Background: A robotics firm targeted cost and weight reductions for complex manifolds.

- Solution: Used 316L powder D50 ≈ 20 μm; controlled debind/sinter; HIP; implemented powder passports and SPC on shrinkage/porosity.

- Results: Final density 99.5%; UTS 550–570 MPa, elongation ~40%; unit cost −15% vs. machined assembly; CT reject rate −40%.

Expert Opinions

- Dr. Todd Palmer, Professor of Materials Science, Penn State CIMP‑3D

- Viewpoint: “Powder quality—especially interstitial control and PSD consistency—remains the strongest predictor of fatigue performance in metal AM.”

- Prof. Ian Gibson, Additive Manufacturing Scholar, University of Texas at Arlington

- Viewpoint: “Process choice should be driven by downstream finishing and qualification: LPBF for fine features, binder jetting for throughput, DED for large repairs.”

- Dr. Martina Zimmermann, Head of Additive Materials, Fraunhofer IWM

- Viewpoint: “AI‑assisted in‑situ monitoring tied to digital powder passports is rapidly becoming mandatory for regulated aerospace and medical builds.”

Affiliation links:

- Penn State CIMP‑3D: https://www.cimp-3d.psu.edu

- University of Texas at Arlington: https://www.uta.edu

- Fraunhofer IWM: https://www.iwm.fraunhofer.de

Practical Tools/Resources

- Standards: ISO/ASTM 52907, 52904; ASTM F3302; ASTM B212/B213/B822

- Databases: NIST AM Bench; Senvol Database (https://senvol.com/database); MatWeb (https://www.matweb.com)

- QA/Monitoring: Melt‑pool and layerwise imaging (EOS, SLM Solutions, Renishaw); CT scanning for porosity; LECO O/N/H (https://www.leco.com)

- Design/Simulation: nTopology (lattices, heat exchangers), Ansys Additive and Simufact Additive (distortion/scan strategy), Autodesk Netfabb

- Post‑processing: HIP service providers; electropolish/passivation (ASTM A967) for stainless; age/solution treatments per alloy specs (e.g., IN718 AMS 5662/5664)

Last updated: 2025-08-22

Changelog: Added 5 supplemental FAQs; included 2025 trends with KPI table and standards; provided two case studies (CuCr1Zr green‑laser LPBF and binder‑jet 316L manifolds); added expert viewpoints with affiliations; compiled practical standards, QA, simulation, and database resources for 3D Printer Metal Powders.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards update, major OEMs publish new oxygen/reuse specs, or new datasets on green/blue laser processing of Cu/Al powders are released.