مقدمة

في مشهد التصنيع المتطور باستمرار، برز التصنيع الإضافي، المعروف أيضًا باسم الطباعة ثلاثية الأبعاد، كتقنية رائدة. ومن بين مختلف تقنيات الطباعة ثلاثية الأبعاد، تبرز تقنية الذوبان الانتقائي بالليزر (SLM) كواحدة من أكثر الطرق الواعدة والمتعددة الاستخدامات. يستكشف هذا المقال عالم التصنيع الإضافي SLMمع تسليط الضوء على تاريخها وتطبيقاتها والمواد المستخدمة فيها والتحديات التي تواجهها وإمكانياتها المستقبلية.

ما هو التصنيع الإضافي SLM؟

التصنيع الإضافي SLM هو عملية ثورية تتيح إنشاء أجسام معقدة ثلاثية الأبعاد من خلال دمج طبقات دقيقة من المواد بشكل انتقائي. وعلى عكس طرق الطرح التقليدية، حيث تتم إزالة المواد لتحقيق الشكل المطلوب، فإن التصنيع الإضافي SLM يبني الأجسام طبقة تلو الأخرى باستخدام ليزر عالي الطاقة لصهر ودمج المواد المسحوقة. توفر هذه العملية مرونة غير مسبوقة في التصميم، وقد وجدت تطبيقات في مختلف الصناعات.

تاريخ وتطور الإدارة المستدامة للأراضي

يعود تاريخ مفهوم التصنيع باستخدام الإضافات إلى ثمانينيات القرن الماضي، ولكن لم يكتسب مفهوم التصنيع باستخدام الليزر الآلي للتطبيقات الصناعية زخماً كطريقة قابلة للتطبيق حتى تسعينيات القرن الماضي. وعلى مر السنين، أدت التطورات في تكنولوجيا الليزر والمواد والبرمجيات إلى دفع تقنية SLM إلى آفاق جديدة، مما جعلها متاحة تجارياً وفعالة من حيث التكلفة. ومع بدء إدراك الصناعات لإمكانياتها، تكثفت جهود البحث والتطوير، مما أدى إلى تحسينات كبيرة في قدرات الماكينات وخيارات المواد.

كيف يعمل SLM التصنيع الإضافي؟

تبدأ عملية SLM بإنشاء نموذج رقمي ثلاثي الأبعاد باستخدام برنامج التصميم بمساعدة الحاسوب (CAD). ثم يتم بعد ذلك تقطيع هذا النموذج الافتراضي إلى طبقات أفقية رقيقة، لتكون بمثابة مخطط للجسم المادي. تقوم ماكينة SLM بالتسخين المسبق لمنصة البناء وتنشر طبقة رقيقة من المسحوق المعدني بالتساوي. يقوم شعاع الليزر المُركّز بإذابة المسحوق ودمجه بشكل انتقائي وفقًا للمقطع العرضي للنموذج. بمجرد اكتمال الطبقة، تتحرك منصة البناء لأسفل، ويتم وضع طبقة جديدة من المسحوق، وتكرار العملية حتى يتم تشكيل الجسم بالكامل.

فوائد التصنيع الإضافي SLM

الإنتاج الفعال من حيث التكلفة

يُلغي التصنيع الإضافي بتقنية SLM الحاجة إلى أدوات مكلفة، وهو أمر شائع في التصنيع التقليدي. هذه الميزة مفيدة بشكل خاص لعمليات الإنتاج على نطاق صغير، حيث يمكن أن يكون الاستثمار في القوالب أو القوالب غير مجدٍ اقتصادياً. ونتيجة لذلك، يمكن للشركات طرح المنتجات في السوق بشكل أسرع وبتكاليف أقل.

حرية التصميم والتعقيد

يتيح نهج الطبقات المتدرجة الذي تتبعه تقنية SLM حرية تصميم غير مسبوقة. يمكن للمصنعين إنشاء أشكال هندسية معقدة وتفاصيل معقدة يستحيل أو يصعب للغاية تحقيقها بالطرق التقليدية. وهذا يفتح فرصاً جديدة للابتكار والتحسين في تصميم المنتجات.

تقليل نفايات المواد

غالباً ما يولد التصنيع التقليدي كمية كبيرة من نفايات المواد بسبب عمليات الطرح. وعلى النقيض من ذلك، فإن SLM هي عملية إضافية، مما يقلل من نفايات المواد لأنها تستخدم فقط الكمية الدقيقة من المواد المطلوبة لبناء الجسم. هذه الكفاءة صديقة للبيئة وفعالة من حيث التكلفة.

النماذج الأولية السريعة ووقت الوصول إلى السوق

تعمل قدرة SLM على إنتاج النماذج الأولية بسرعة على تسريع دورة تطوير المنتج بشكل كبير. يمكن إجراء التحسينات التكرارية على التصميم التكراري بسرعة، مما يقلل من الوقت اللازم للوصول إلى السوق ويمكّن الشركات من البقاء في صدارة الصناعات شديدة التنافسية.

تطبيقات التصنيع الإضافي SLM

وقد أدى تعدد استخدامات الإدارة المستدامة للأراضي إلى اعتمادها في مختلف القطاعات. وتشمل بعض التطبيقات البارزة ما يلي:

صناعة الطيران والفضاء

كان قطاع الطيران من أوائل القطاعات التي تبنت التصنيع الإضافي بتقنية SLM. فهو يسمح بإنتاج مكونات خفيفة الوزن وقوية في الوقت نفسه، مما يقلل من الوزن الإجمالي للطائرات ويعزز كفاءة استهلاك الوقود. علاوة على ذلك، يمكن إنتاج أجزاء مخصصة ومعقدة بسهولة، مما يدعم التطبيقات ذات المهام الحرجة.

القطاع الطبي والرعاية الصحية

في المجال الطبي، أحدثت تقنية SLM ثورة في إنتاج الغرسات والأطراف الصناعية الخاصة بالمريض. يمكن إنشاء أجهزة طبية مخصصة لتتناسب تماماً مع تشريح كل مريض على حدة، مما يؤدي إلى نتائج علاجية أفضل وراحة أفضل للمريض.

صناعة السيارات

تستخدم صناعة السيارات تقنية SLM لتصنيع النماذج الأولية السريعة والأجزاء الوظيفية ذات الاستخدام النهائي وتحسين الأداء. يُمكِّن التصنيع الإضافي شركات تصنيع السيارات من إنشاء تصميمات معقدة، مما يؤدي إلى إنتاج سيارات أخف وزناً وأكثر كفاءة.

المجوهرات والأزياء

أحدثت SLM تغييراً جذرياً في صناعة المجوهرات من خلال إتاحة تصاميم معقدة وشخصية لم يكن من الممكن تحقيقها في السابق. فهي تسمح للمصممين بتخطي حدود الإبداع وإنتاج قطع فريدة من نوعها لعملائهم.

الأدوات والتصنيع الصناعي

في قطاع التصنيع، تُستخدم تقنية SLM لإنشاء أدوات وقوالب معقدة، مما يؤدي إلى تبسيط عمليات الإنتاج وتقليل المهل الزمنية. كما أنها تدعم إصلاح واستبدال الأجزاء الحرجة في الآلات الصناعية.

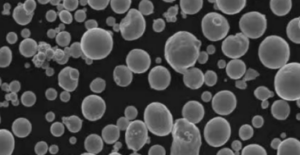

المواد المستخدمة في SLM

تتوافق تقنية SLM مع مجموعة واسعة من المواد، بما في ذلك المعادن والبوليمرات والسيراميك. بعض المواد الشائعة الاستخدام هي:

المعادن

يمكن استخدام العديد من المعادن، مثل التيتانيوم والألومنيوم والفولاذ المقاوم للصدأ وسبائك النيكل في الإدارة الآلية لسحب السوائل. ويوفر كل معدن خصائص محددة، مما يجعلها مناسبة لتطبيقات مختلفة في صناعات مثل الفضاء والطب والسيارات.

البوليمرات

يشيع استخدام تقنية SLM القائمة على البوليمر في إنتاج النماذج الأولية والسلع الاستهلاكية والأجهزة الطبية. ومن الأمثلة على البولي أميد (النايلون) والبولي إيثيريكتون (PEEK) وحمض البولي لاكتيك (PLA) هي أمثلة على البوليمرات المستخدمة في الإدارة الآلية لسحب الألياف الزجاجية.

السيراميك

تُستخدم المواد الخزفية في التطبيقات التي تتطلب مقاومة درجات الحرارة العالية والتوافق الحيوي والعزل الكهربائي. وتوجد تطبيقات سيراميك SLM في الصناعات الطبية والإلكترونية.

تحديات وقيود الإدارة المستدامة للأراضي

على الرغم من قدراتها الرائعة، إلا أن التصنيع الإضافي بتقنية SLM يواجه بعض التحديات والقيود التي يجب معالجتها:

تشطيب السطح وما بعد المعالجة

قد لا تفي اللمسات النهائية لسطح الأجزاء التي يتم تصنيعها بالإدارة الآلية لسحب الأجزاء بالمعايير المطلوبة، مما يتطلب خطوات إضافية بعد المعالجة مثل الصقل أو التصنيع الآلي. يمكن أن تزيد هذه الخطوات الإضافية من وقت الإنتاج والتكاليف.

الجودة والاتساق

قد يكون تحقيق جودة متسقة في أجزاء SLM أمرًا صعبًا بسبب عوامل مثل الإجهاد الحراري والتشويه والمسامية. يجب أن يتحكم المصنعون بعناية في معلمات العملية لضمان موثوقيتها ويجب أن يتحكم المصنعون بعناية في معلمات العملية لضمان نتائج موثوقة وقابلة للتكرار. تُعد تدابير مراقبة الجودة ضرورية لتحديد العيوب وضمان سلامة المنتج النهائي.

قيود الحجم والمقياس

إن حجم بناء ماكينات SLM محدود، وهو ما يمكن أن يكون عائقاً لإنتاج مكونات كبيرة الحجم. ويظل رفع مستوى التكنولوجيا دون التضحية بالجودة تحدياً مستمراً في هذا المجال.

الاتجاهات المستقبلية في التصنيع الإضافي بالإدارة الآلية لسحب الألياف الضوئية

مع استمرار تقدم التكنولوجيا، هناك العديد من الاتجاهات المثيرة التي تشكل مستقبل التصنيع المضاف للإدارة الآلية لسحب الألياف الضوئية:

- مواد محسّنة: يعمل الباحثون بنشاط على تطوير مواد جديدة ومحسنة ذات خصائص وأداء محسّن، مما يوسع نطاق تطبيقات الإدارة المستدامة للألواح الزجاجية.

- طباعة متعددة المواد: تلوح في الأفق تطورات في مجال الطباعة متعددة المواد، مما يتيح إنشاء هياكل هجينة ذات خصائص مختلفة، مما يعزز إمكانيات التصميم.

- المراقبة في الموقع: يتم استكشاف المراقبة في الوقت الحقيقي أثناء عملية الطباعة لتعزيز التحكم في العملية وضمان نتائج أفضل من حيث الجودة.

- الأتمتة والتكامل: تُبذل الجهود لدمج الإدارة المستدامة للألواح مع عمليات التصنيع الأخرى وأتمتة خطوات ما بعد المعالجة لتبسيط الإنتاج.

- انخفاض التكاليف: ومع نضوج التكنولوجيا وانتشارها على نطاق واسع، من المتوقع أن تنخفض التكلفة الإجمالية لآلات ومواد الإدارة المستدامة للألومنيوم مما يجعل هذه التكنولوجيا في متناول مجموعة أكبر من الصناعات.

دور الإدارة المستدامة للأراضي في التصنيع المستدام

تكتسب ممارسات التصنيع المستدام أهمية متزايدة حيث تسعى الصناعات جاهدة للحد من تأثيرها على البيئة. يتماشى التصنيع الإضافي للإدارة المستدامة للأسطح مع هذه الأهداف بعدة طرق:

- الكفاءة المادية: تقلل الطبيعة المضافة لـ SLM من نفايات المواد، مما يقلل من استهلاك المواد الخام والطاقة.

- خفة الوزن: من خلال إنتاج مكونات خفيفة الوزن وقوية في نفس الوقت، تساهم SLM في كفاءة استهلاك الوقود في وسائل النقل وتقلل من الاستهلاك الكلي للطاقة.

- الإنتاج المحلي: يمكن أن يقلل التصنيع حسب الطلب باستخدام الإدارة المستدامة للأراضي من الحاجة إلى نقل البضائع لمسافات طويلة، وبالتالي خفض انبعاثات الكربون.

- الاقتصاد الدائري: تتيح الإدارة المستدامة للأراضي استخدام المواد المعاد تدويرها وتدعم نموذج الاقتصاد الدائري، مما يقلل من الاعتماد على الموارد البكر.

خاتمة

لقد برز التصنيع الإضافي بتقنية SLM كتقنية تحويلية في مجال التصنيع، حيث تفتح إمكانيات جديدة للتصميم والكفاءة والاستدامة. تمتد تطبيقاتها عبر مختلف الصناعات، من الفضاء والرعاية الصحية إلى السيارات والأزياء. ومع استمرار البحث والتطوير في دفع الحدود، تستعد تقنية الإدارة المستدامة للأسطح لإحداث ثورة في كيفية إنتاج السلع واستهلاكها. ومع ذلك، يجب التغلب على التحديات المتعلقة بالتشطيبات السطحية ومراقبة الجودة وقابلية التوسع من أجل اعتمادها على نطاق واسع. ومع التطورات التي تلوح في الأفق والالتزام بالممارسات المستدامة، يبدو مستقبل التصنيع الإضافي بتقنية SLM واعداً.

أسئلة وأجوبة

- هل التصنيع الإضافي SLM هو نفسه الطباعة ثلاثية الأبعاد؟نعم، التصنيع الإضافي SLM هو شكل محدد من أشكال الطباعة ثلاثية الأبعاد. وهي تستخدم ليزر عالي الطاقة لدمج المواد المسحوقة بشكل انتقائي، طبقة تلو الأخرى، لإنشاء أجسام معقدة ثلاثية الأبعاد.

- ما هي الصناعات الأكثر استفادة من الإدارة المستدامة للأراضي؟يجد التصنيع الإضافي بتقنية SLM تطبيقات في صناعات مثل الفضاء والطب والسيارات والمجوهرات والتصنيع الصناعي وغيرها.

- هل يمكن استخدام الآلة الآلية المستدامة للأسطوانات للإنتاج بكميات كبيرة؟على الرغم من أن الإدارة الآلية لسحب الألياف الزجاجية ممتازة لإنتاج قطع منخفضة الحجم ومخصصة للغاية، إلا أن الإنتاج الضخم قد يتطلب المزيد من التقدم في السرعة وقابلية التوسع.

- ما هي المواد التي يمكن استخدامها في SLM؟تتوافق تقنية SLM مع العديد من المواد، بما في ذلك المعادن (مثل التيتانيوم والألومنيوم) والبوليمرات (مثل النايلون والنايلون والبولي إيثيلين كيت) والسيراميك.

- ما هي الفوائد البيئية للإدارة المستدامة للأراضي؟تقلل الإدارة المستدامة للأراضي من هدر المواد، وتدعم التصميم خفيف الوزن لتحقيق الكفاءة في استهلاك الوقود، وتعزز الإنتاج المحلي، مما يساهم في ممارسات تصنيع أكثر استدامة.

تذكّر أن التصنيع الإضافي بتقنية SLM هي تقنية دائمة التطور، وإمكاناتها محدودة فقط بخيالنا. ومع ازدياد عدد الصناعات والمبتكرين الذين يتبنون قدرات تقنية SLM، يمكننا أن نتوقع أن نشهد المزيد من التطبيقات والتطورات الرائدة في المستقبل.

معرفة المزيد من عمليات الطباعة ثلاثية الأبعاد

Additional FAQs: Additive Manufacturing SLM

1) What file and build prep practices most improve SLM success rates?

- Use watertight, manifold CAD; orient to minimize overhangs and support shadows; apply lattice/TPMS infill where appropriate; validate with slicer collision and heat maps; simulate distortion and compensate with scaled geometries.

2) How do powder characteristics affect SLM quality?

- Spherical morphology, tight PSD (typically 15–45 µm), low oxygen and moisture reduce spatter, improve flow, and increase density. Track O/N/H and reuse counts; sieve between builds; store under inert gas.

3) What are typical post-processing routes for SLM metals?

- Support removal, stress relief, HIP (for fatigue‑critical parts), heat treatment per alloy (e.g., AlSi10Mg stress‑relief; Ti‑6Al‑4V HIP + aging), machining, surface finishing (shot peen, blasting, polishing), and NDT (CT, dye‑pen, UT).

4) Can SLM compete with die casting or MIM on cost?

- For complex, low‑to‑mid volumes or parts needing internal channels/conformal cooling, SLM can be cost‑competitive by eliminating tooling and assembly. For simple high-volume parts, casting/MIM usually remains cheaper.

5) Which alloys are most mature for SLM production?

- Ti‑6Al‑4V, AlSi10Mg, 316L, Inconel 718/625, CoCr, and maraging steels have robust parameter sets, extensive data, and established post‑processing workflows.

2025 Industry Trends: Additive Manufacturing SLM

- Multi‑laser throughput: 8–16 laser platforms with advanced scheduling yield 15–30% higher utilization.

- Closed‑loop control: Layerwise melt pool sensing and AI‑assisted parameter tuning reduce lack‑of‑fusion defects and scrap.

- High‑strength Al and Cu: Wider adoption of Sc/Zr‑modified Al and high‑conductivity CuCr1Zr with improved absorptivity.

- Digital material passports: OEM mandates for powder genealogy, PSD, and O/N/H across reuse cycles.

- Sustainability: EPDs and recycled powder programs expand; inert gas and energy usage are now tracked for scope‑3 reporting.

2025 SLM Adoption Snapshot (Indicative)

| متري | 2023 | 2024 | 2025 YTD (Aug) | الملاحظات |

|---|---|---|---|---|

| Global installed LPBF/SLM metal systems | ~14,500 | ~16,300 | ~18,100 | Multi‑laser growth |

| Avg. build rate (Ti‑6Al‑4V, cm³/h per laser) | 12–18 | 14–22 | 16–25 | Optics + strategies |

| Parts passing first‑article on first build (%) | ~64 | ~69 | ~74 | Better monitoring |

| Lots with digital powder genealogy (%) | ~45 | ~58 | ~72 | التتبع |

| HIP usage for flight/implants (%) | ~48 | ~53 | ~58 | Fatigue critical |

| Typical AlSi10Mg O spec (wt%) | ≤0.16 | ≤0.15 | ≤0.14 | مناولة المسحوق |

Sources:

- ISO/ASTM standards for AM (e.g., 52904, 52907): https://www.iso.org, https://www.astm.org

- Senvol Database (machine–material mappings): https://senvol.com

- NIST AM‑Bench and measurement science: https://www.nist.gov/ambench

- OEM technical notes (EOS, SLM Solutions, Renishaw, GE Additive)

Latest Research Cases

Case Study 1: Conformal‑Cooled Injection Molds via SLM Maraging Steel (2025)

Background: A tooling supplier sought to cut cycle time for glass‑filled nylon parts without sacrificing mold life.

Solution: Built inserts in maraging steel with conformal channels; applied real‑time melt pool monitoring and automated recoater health checks; stress‑relief + aging; internal channel polishing.

Results: Cycle time −22%; hotspot temperature drop 18°C; first‑pass yield +9%; insert life matched conventional molds after 250k shots.

Case Study 2: Lightweight Aerospace Brackets in Sc‑modified Al Alloy (2024)

Background: Tier‑1 aerospace aimed to replace machined Al brackets with weight‑optimized SLM parts.

Solution: Used Al‑Mg‑Sc‑Zr powder (15–45 µm); parameter set with elevated preheat and contour remelts; HIP + surface peen; CT‑based acceptance.

Results: Mass −19% vs. machined baseline; fatigue life +15% at equivalent load; rate capability improved 12% with multi‑laser scheduling.

Expert Opinions

- Prof. Amy J. Clarke, Professor of Metallurgy, Colorado School of Mines

- “Process‑structure‑property relationships in SLM hinge on interstitial control and scan strategy—tight powder specs paired with in‑situ sensing are reducing property scatter.”

- Dr. Brandon A. Lane, Additive Manufacturing Metrologist, NIST

- “Layerwise thermal signatures can predict porosity; integrating these signals into feedback loops is moving from research to production.”

- Dr. Martina Zimmermann, Head of AM Materials, Sandvik Additive Manufacturing

- “Microalloyed aluminum and high‑conductivity copper grades have crossed the qualification chasm, broadening SLM’s production portfolio.”

Practical Tools and Resources

- ISO/ASTM 52904 (LPBF of metals) and 52907 (feedstock requirements): https://www.iso.org

- ASTM F3301/F3302 (practice and qualification for AM): https://www.astm.org

- NIST AM‑Bench datasets and in‑situ monitoring resources: https://www.nist.gov/ambench

- Senvol Database for qualification mappings: https://senvol.com

- AMS/SAE aerospace AM specs (e.g., AMS7011 series): https://www.sae.org

- OEM material/parameter libraries (EOS, SLM Solutions, Renishaw, GE Additive)

Last updated: 2025-08-25

Changelog: Added 5 focused FAQs; provided a 2025 SLM adoption snapshot table with sources; included two recent case studies; added expert viewpoints; compiled practical tools/resources

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM/SAE standards update, major OEMs release new SLM qualifications, or multi‑laser/in‑situ control advances change typical build rates by >10%