دراسة عن الكسوة بالليزر لطلاء المسحوق القائم على النيكل

مقدمة

الكسوة بالليزر هو استخدام تقنية الليزر لتكسية سطح الركيزة للحصول على الخصائص المطلوبة. ويشمل نظام السبائك للتكسية بالليزر بشكل أساسي السبائك القائمة على الحديد، والسبائك القائمة على النيكل، والسبائك القائمة على الكوبالت، والسيرميت. تعتبر الكسوة بالليزر لمسحوق السبائك ذات الأساس الحديدي مناسبة للأجزاء التي تتطلب أن تكون متآكلة جزئياً وسهلة التشوه. تكون الركيزة الخاصة بطلاء السبائك ذات الأساس الحديدي في الغالب من الحديد الزهر والفولاذ منخفض الكربون. الطلاءات المصنوعة من سبائك النيكل مناسبة للمكونات التي تتطلب مقاومة جزئية للتآكل ومقاومة التآكل الحراري ومقاومة التآكل الحراري ومقاومة الإجهاد الحراري، وكثافة طاقة الليزر المطلوبة أعلى قليلاً من تلك الخاصة بطلاء السبائك المصنوعة من الحديد. الطلاءات المصنوعة من سبائك الكوبالت مناسبة للأجزاء التي تتطلب مقاومة التآكل والتآكل ومقاومة التعب الحراري. يتميز طلاء السيراميك بقوة عالية في درجات الحرارة العالية، والاستقرار الحراري الجيد، والاستقرار الكيميائي العالي، ومجموعة واسعة من مواد المصفوفة. في هذه الورقة، تتم مناقشة مواد مسحوق السبائك القابلة للانصهار الذاتي القائمة على النيكل المستخدمة في الكسوة بالليزر.

المواد والطرق

إن مسحوق سبائك النيكل ذاتي الانصهار الذاتي المستخدمة في هذه التجربة تم تحضيرها وصهرها عن طريق التفتيت الغازي. تشمل العوامل التي يجب أخذها في الاعتبار في تصميم تركيبة المسحوق وتصميم تركيبة المواد الخام للصهر بشكل أساسي ما يلي: أداء المسحوق وعملية الكسوة بالليزر، يجب أن يكون للمسحوق نقطة انصهار منخفضة ومحتوى أكسجين منخفض. من أجل تجنب تكسير الطلاء، يجب أن تكون طبقة الكسوة والركيزة متطابقة قدر الإمكان، أي يجب أن يكون معامل التمدد الحراري للطلاء والركيزة أقرب ما يمكن. يجب أن تكون قابلية تبلل المسحوق وتفاعله جيدة.

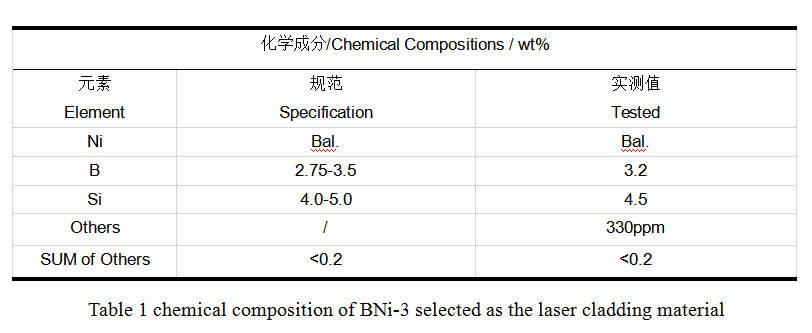

استنادًا إلى العوامل المذكورة أعلاه، من خلال التصميم المتكرر لتركيب المواد واختبار أداء عملية اللحام بالرش، فإن مسحوق السبائك القابل للانصهار الذاتي القائم على النيكل التالي BNi-3 (AMS 4778) مع حجم الجسيمات 45-105 ميكرومترًا كمادة تكسية بالليزر (جزء الكتلة %)، ويظهر تركيبها الكيميائي في الجدول 1. المادة الأساسية للتكسية بالليزر هي الفولاذ الكربوني المتوسط. ويبلغ سمك طبقة الكسوة 0.6 مم.

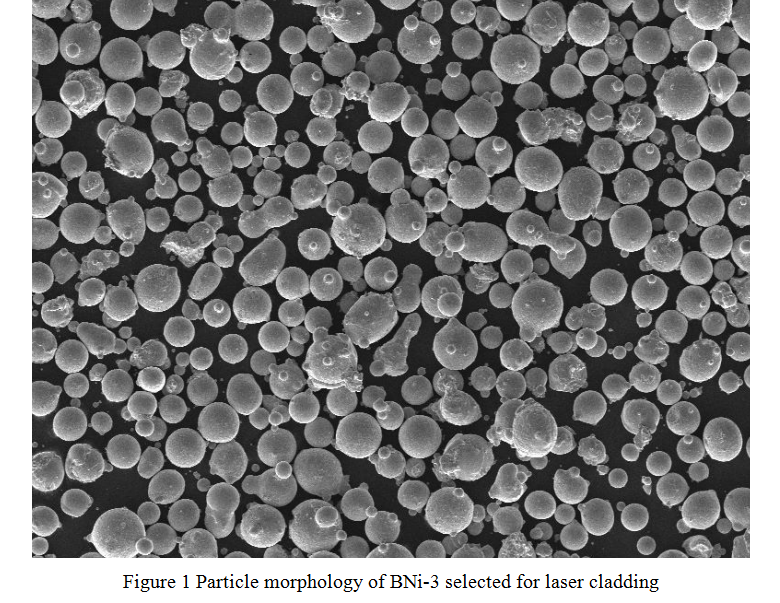

الشكل 1 مورفولوجيا جسيمات BNi-3 المختارة كمادة تكسية بالليزر. يمكن ملاحظة أن جزيئات المسحوق كروية. المسحوق الكروي يجعل المسحوق يتمتع بقابلية تدفق جيدة، بحيث يمكن للمسحوق أن يصل إلى سطح قطعة العمل بشكل متساوٍ وسلس من وحدة تغذية المسحوق دون سد فوهة المسحوق. إذا كان شكل المسحوق معقدًا، فإن قابلية التدفق تكون ضعيفة، ومن السهل أن تتسبب في نقل نبض المسحوق. بالإضافة إلى ذلك، إذا زادت المساحة السطحية للمسحوق، فسوف يتأكسد المسحوق عند تسخينه عند درجة حرارة عالية، وبالتالي ستتأثر جودة طبقة الكسوة.

يُظهر اختبار العملية أن النيكل يجعل المسحوق يتمتع بأداء عملية تكسية جيد، ويمكنه تحسين أداء درجات الحرارة العالية ومقاومة التشقق للمسحوق. يزيد السيليكون الموجود في السبيكة من صلابة الطلاء، ويمكن للسيليكون والبورون أن يجعلا مسحوق السبيكة قابلًا للانصهار الذاتي. في مسحوق السبيكة القابل للانصهار الذاتي، يمكن أن يشكل البورون والسيليكون خبثًا من تلقاء نفسه، والذي له تأثير الحماية الذاتية. يُظهر التحليل أن Ni2B و Ni3B مع نقطة انصهار منخفضة تتشكل من البورون والنيكل، مما يقلل من نقطة انصهار السبيكة ويحسن أداء عملية المسحوق. ومع ذلك، إذا كان محتوى البورون في السبيكة مرتفعًا جدًا، فسيكون هناك المزيد من مركبات البورون ومركبات أكسيد السيليكات الهشة في حدود الحبوب، بحيث تنخفض مرونة وصلابة الطلاء، وتزداد الهشاشة، وتكون طبقة الكسوة عرضة للتشققات، لذلك يجب التحكم في محتوى البورون ضمن النطاق المناسب.

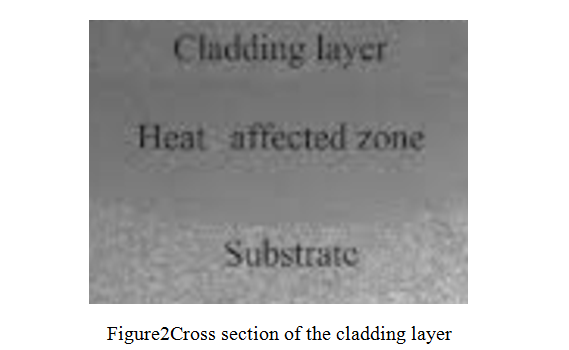

الشكل 2 يوضح المقطع العرضي لطبقة الكسوة. من الطبقة السطحية إلى القلب، تكون منطقة طبقة الكسوة والمنطقة المتأثرة بالحرارة والمصفوفة على التوالي. منطقة طبقة الكسوة هي منطقة مشرقة ضيقة جدًا، وهي أضيق من منطقة الترابط المعدني التي يتم الحصول عليها عن طريق الرش الحراري واللحام السطحي وغيرها من الطرق. المنطقة المتأثرة بالحرارة تعادل المعالجة الحرارية بسبب التوصيل الحراري. مع زيادة المسافة من منطقة طبقة الكسوة، تنخفض درجة حرارة التسخين باستمرار، وذلك من منطقة انتقال الطور، وجزء من منطقة انتقال الطور، وأخيرًا إلى الهيكل الأصلي للمصفوفة.

في هذا المشروع، تمت مقارنة مقاومة التآكل للعينة المطلية بهذا المسحوق مع كتلة الاختبار القياسية AISI 52100 مع 62 HRC في ظروف اختبار آلة اختبار التآكل MM-200 المحلية، بسرعة 380 دورة / دقيقة، احتكاك جاف، زمن 1.5 ساعة. يتم تحديد مقاومة التآكل عن طريق قياس فقدان الوزن للعينات بعد التآكل. أظهرت النتائج مقاومة التآكل لطبقة تقوية سطح الكسوة بالليزر لـ مسحوق BNi-3 القائم على النيكل أفضل من تلك الموجودة في AISI 52100، لذلك سيتم تحسين العمر التشغيلي للأجزاء المقاومة للتآكل بشكل كبير.