تخيل عالمًا تتجسد فيه الأجسام المعدنية المعقدة من مخطط رقمي، طبقة تلو الأخرى. هذا ليس خيالاً علمياً؛ إنه واقع الطباعة ثلاثية الأبعاد باستخدام المساحيق المعدنية، وهي تقنية ثورية تُحدث تحولاً في التصنيع. ولكن قبل أن نغوص في عالم هذه الأعاجيب المعدنية، دعونا نسترجع الأحداث ونستكشف البطل المجهول في هذه القصة: وهو طابعة ثلاثية الأبعاد نفسها.

ما هي الطابعة ثلاثية الأبعاد؟

فكّر في الطابعة ثلاثية الأبعاد كنحّات عالي التقنية، حيث تقوم ببناء الأجسام بدقة من نموذج رقمي. على عكس التصنيع الطرحي التقليدي (فكّر في نحت الخشب)، تستخدم الطباعة ثلاثية الأبعاد نهجاً إضافياً. إنها تعمل مثل الطابعة النافثة للحبر الفاخرة، ولكن بدلاً من الحبر، تقوم بترسيب طبقات من المواد - البلاستيك أو الراتنج أو في حالتنا هذه، مسحوق معدني - لإنشاء جسم ثلاثي الأبعاد.

مبدأ العمل في الطابعات ثلاثية الأبعاد:

فيما يلي تفصيل مبسط لكيفية قيام الطابعة ثلاثية الأبعاد بإضفاء الحيوية على تصميمك:

- تصميم رقمي: تبدأ الرحلة بنموذج ثلاثي الأبعاد تم إنشاؤه باستخدام برنامج التصميم بمساعدة الكمبيوتر (CAD). يعمل هذا البرنامج بشكل أساسي كمخطط، حيث يحدد هندسة الجسم وأبعاده.

- تشريح النموذج: تخيل تقطيع رغيف خبز إلى شرائح - هذا ما يفعله برنامج التقطيع إلى شرائح لنموذجك ثلاثي الأبعاد. فهو يقوم بتشريح النموذج رقميًا إلى طبقات رقيقة متعددة، ويقدم تعليمات للطابعة.

- عملية الطباعة: تقوم الطابعة ثلاثية الأبعاد، استنادًا إلى نموذج الشرائح، بوضع طبقة رقيقة من المادة (مسحوق معدني في حالتنا) على منصة. يقوم مصدر حراري، مثل الليزر أو شعاع الإلكترون، بإذابة جزيئات المسحوق أو صهرها بشكل انتقائي معًا، مما يؤدي إلى التصاقها بالطبقة السابقة. تتكرر هذه العملية لكل طبقة، مما يؤدي إلى بناء الجسم تدريجياً من الأسفل إلى الأعلى.

- ما بعد المعالجة: وبمجرد اكتمال الطباعة، قد يتطلب الكائن خطوات إضافية مثل إزالة الدعامات (الهياكل المستخدمة أثناء الطباعة) واللمسات النهائية للحصول على مظهر احترافي.

أنواع الطابعات ثلاثية الأبعاد:

تماماً مثل الفنانين الذين يمتلكون فرش رسم مختلفة، تأتي الطابعات ثلاثية الأبعاد بأشكال مختلفة، ولكل منها نقاط قوتها وتطبيقاتها الخاصة:

- النمذجة بالترسيب المنصهر (FDM): النوع الأكثر شيوعًا، تستخدم طابعات FDM عادةً خيوط بلاستيكية. وعلى الرغم من عدم ملاءمتها للمساحيق المعدنية، إلا أن طابعات FDM توفر إمكانية تحمل التكاليف وتعدد الاستخدامات للهواة والنماذج الأولية السريعة.

- الطباعة الحجرية المجسمة (SLA): تستخدم طابعات SLA وعاءً من الراتنج السائل الذي يتصلب طبقة تلو الأخرى عند تعريضه لشعاع الليزر. وهي توفر دقة عالية ولمسات نهائية ناعمة ومثالية لإنشاء نماذج أولية مفصلة.

- الصهر الانتقائي بالليزر الانتقائي (SLM): هنا يأتي دور المساحيق المعدنية! تستخدم طابعات SLM ليزر عالي الطاقة لإذابة جزيئات المساحيق المعدنية، مما يخلق أجسامًا معدنية قوية ومعقدة.

- الذوبان بالحزمة الإلكترونية (EBM): على غرار طابعات SLM، تستخدم طابعات EBM شعاع الإلكترون للصهر. وتتفوق هذه الطابعات في معالجة المعادن التفاعلية مثل التيتانيوم، مما يوفر خصائص ميكانيكية فائقة للتطبيقات الصعبة.

مزايا الطباعة ثلاثية الأبعاد باستخدام المساحيق المعدنية:

تفتح الطباعة المعدنية ثلاثية الأبعاد كنزًا دفينًا من الفوائد للمصنعين:

- حرية التصميم: أطلق العنان لإبداعك! على عكس الأساليب التقليدية المقيدة بعمليات الطرح، تتيح الطباعة ثلاثية الأبعاد الحصول على أشكال هندسية معقدة وقنوات داخلية وهياكل خفيفة الوزن كان من المستحيل تحقيقها في السابق.

- النماذج الأولية السريعة: لقد ولت أيام دورات النماذج الأولية الطويلة والمكلفة. تتيح لك الطباعة ثلاثية الأبعاد إنتاج نماذج أولية معدنية وظيفية بسرعة، مما يسرّع من عملية تطوير منتجك.

- تقليل النفايات: غالبًا ما ينتج عن التصنيع التقليدي خردة معدنية كبيرة. تستخدم الطباعة ثلاثية الأبعاد المسحوق الضروري فقط، مما يقلل من النفايات ويعزز الاستدامة.

- خفة الوزن: تمكّنك الطباعة ثلاثية الأبعاد من إنشاء هياكل معقدة مجوّفة، مما ينتج عنه أجزاء معدنية أخف وزنًا ومثالية لتطبيقات الطيران والسيارات.

- التخصيص الشامل: تخيل إنتاج دفعات صغيرة من الأجزاء المعدنية المخصصة بكفاءة. إن الطباعة ثلاثية الأبعاد تجعل ذلك ممكناً، وتلبي الأسواق المتخصصة والمتطلبات الفردية.

تطبيقات الأجزاء المعدنية المطبوعة ثلاثية الأبعاد:

تُحدث الطباعة المعدنية ثلاثية الأبعاد تحولاً سريعاً في مختلف الصناعات:

- الفضاء الجوي: يتم ابتكار مكونات أخف وزناً وأقوى للطائرات والمركبات الفضائية، مما يدفع حدود الكفاءة والأداء.

- السيارات: تمهد أجزاء المحرك المخصصة، ومكونات الشاسيه خفيفة الوزن، والمبادلات الحرارية المعقدة الطريق أمام الجيل القادم من السيارات.

- طبيًا: تتم طباعة الغرسات الشخصية والأدوات الجراحية المعقدة وحتى الأطراف الاصطناعية المتوافقة حيويًا بتقنية الطباعة ثلاثية الأبعاد، مما يُحدث ثورة في مجال الرعاية الصحية.

- السلع الاستهلاكية: من إطارات الدراجات المخصصة إلى تصاميم المجوهرات المعقدة، تترك الطباعة ثلاثية الأبعاد بصماتها على المشهد الاستهلاكي.

تحديات الطباعة ثلاثية الأبعاد باستخدام المساحيق المعدنية:

في حين أن مستقبل الطباعة المعدنية ثلاثية الأبعاد مشرق، إلا أن هناك تحديات يجب التغلب عليها:

- التكلفة: بالمقارنة مع الطرق التقليدية، يمكن أن تكون الطباعة المعدنية ثلاثية الأبعاد مكلفة. وتمثل الطابعات نفسها استثمارًا كبيرًا، وغالبًا ما تكون أسعار المساحيق المعدنية أعلى من نظيراتها البلاستيكية. بالإضافة إلى ذلك، تساهم عوامل مثل المعالجة اللاحقة ومعالجة المواد في التكلفة الإجمالية.

- تعقيد الآلة: معدن الطابعات ثلاثية الأبعاد هي آلات متطورة تتطلب مشغلين مهرة يتمتعون بفهم عميق لعملية الطباعة وخصائص المواد ومعايرة الماكينة. وهذا يمكن أن يشكل عقبة أمام الشركات الصغيرة أو الشركات الجديدة في هذه التكنولوجيا.

- تشطيب السطح: في حين أن بعض تقنيات الطباعة المعدنية ثلاثية الأبعاد تنتج أشكالًا شبه صافية (تتطلب الحد الأدنى من المعالجة اللاحقة)، قد ينتج عن تقنيات أخرى أجزاء ذات نسيج سطحي أكثر خشونة. قد تكون خطوات التصنيع أو التشطيب الإضافية ضرورية لتحقيق المتطلبات الجمالية أو الوظيفية المطلوبة.

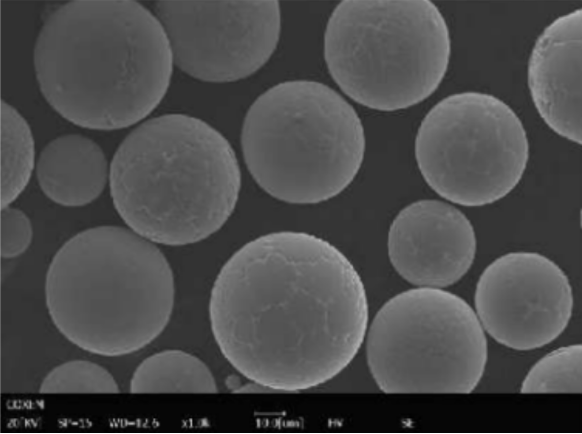

- خواص المواد: يمكن أن تختلف خصائص المعادن المطبوعة ثلاثية الأبعاد اختلافًا طفيفًا مقارنةً بنظيراتها المصنعة تقليديًا. يمكن أن تؤثر عوامل مثل المسامية (الجيوب الهوائية الصغيرة) وبنية الحبوب على قوة المنتج النهائي ومقاومته للتعب. يعد الاختبار الشامل واختيار المواد أمرًا بالغ الأهمية للتطبيقات الحرجة.

- اعتبارات السلامة: يمكن أن تتضمن عمليات طباعة المعادن ثلاثية الأبعاد درجات حرارة عالية وجزيئات غبار ومواد يحتمل أن تكون خطرة. يعد تنفيذ بروتوكولات السلامة المناسبة وأنظمة التهوية ومعدات الحماية الشخصية أمرًا ضروريًا لضمان بيئة عمل آمنة.

إمكانات الطباعة المعدنية ثلاثية الأبعاد

على الرغم من التحديات، فإن مستقبل الطباعة المعدنية ثلاثية الأبعاد مليء بالإمكانيات. فيما يلي بعض الاتجاهات المثيرة التي يجب مراقبتها:

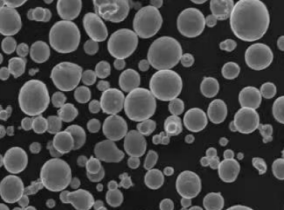

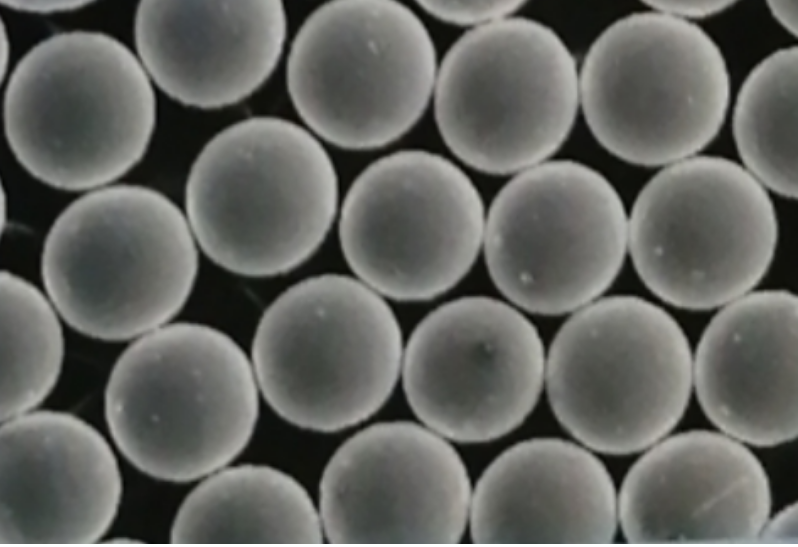

- التطورات في مساحيق المعادن: سيؤدي تطوير مساحيق معدنية أدق وأكثر اتساقًا إلى تحسين التشطيبات السطحية وتحسين الخواص الميكانيكية والقدرة على طباعة مجموعة واسعة من المعادن.

- انخفاض تكاليف الطباعة: مع نضوج التكنولوجيا وزيادة اعتمادها، تزداد تكلفة المعدن الطابعات ثلاثية الأبعاد ومساحيق المعادن من المتوقع أن تنخفض، مما يجعل هذه التقنية في متناول مجموعة أكبر من الشركات المصنعة.

- التصنيع الهجين: يتضمن الاتجاه المتنامي الجمع بين الطباعة ثلاثية الأبعاد وتقنيات التصنيع التقليدية. على سبيل المثال، الطباعة ثلاثية الأبعاد للمكونات المعقدة التي يتم دمجها بعد ذلك في تجميع أكبر يتم تصنيعه تقليدياً.

- طباعة متعددة المواد: تلوح في الأفق القدرة على طباعة أجسام من معادن مختلفة أو مزيج من المعادن والمواد الأخرى في نفس البناء، مما يفتح الأبواب أمام تصميمات وظيفية مبتكرة.

- الاستدامة: وتساهم المزايا الكامنة في الطباعة المعدنية ثلاثية الأبعاد، مثل تقليل النفايات وقدرات التخفيف من الوزن الخفيف، في تعزيز استدامة التصنيع. ومع تزايد المخاوف بشأن التأثير البيئي، تستعد هذه التقنية للعب دور رئيسي في هذا المجال.

التعليمات

فيما يلي تفصيل لبعض الأسئلة المتداولة بشأن الطباعة المعدنية ثلاثية الأبعاد باستخدام المساحيق:

| سؤال | الإجابة |

|---|---|

| ما هي بعض المعادن الشائعة المستخدمة في الطباعة ثلاثية الأبعاد؟ | يشيع استخدام الفولاذ المقاوم للصدأ، والتيتانيوم، والألومنيوم، والإينكونيل (سبيكة فائقة من النيكل والكروم)، والمعادن الثمينة مثل الذهب والفضة. |

| ما مدى قوة الأجزاء المعدنية المطبوعة ثلاثية الأبعاد؟ | وتعتمد قوة الأجزاء المعدنية المطبوعة ثلاثية الأبعاد على المعدن المحدد المستخدم وعملية الطباعة وتقنيات ما بعد المعالجة. ومع ذلك، يمكن أن تكون قوية أو حتى أقوى من نظيراتها المصنعة تقليديًا. |

| ما هي حدود الأجزاء المعدنية المطبوعة ثلاثية الأبعاد؟ | تشمل القيود الحالية قيود الحجم (حجم بناء الطابعة) والتحديات المحتملة في تحقيق تشطيبات سطحية محددة لجميع التطبيقات. |

| هل الطباعة ثلاثية الأبعاد باستخدام المساحيق المعدنية مناسبة للإنتاج بكميات كبيرة؟ | على الرغم من عدم استخدامها بعد على نطاق واسع للإنتاج بكميات كبيرة بسبب عوامل التكلفة، إلا أن الطباعة المعدنية ثلاثية الأبعاد مثالية لإنشاء أجزاء معدنية منخفضة الحجم وعالية القيمة ومعقدة. ومع تقدم التكنولوجيا، قد يتوسع دورها في الإنتاج الضخم. |

| كيف يمكنني معرفة المزيد عن الطباعة المعدنية ثلاثية الأبعاد؟ | هناك العديد من الموارد المتاحة على الإنترنت ومن خلال المنشورات الصناعية. وبالإضافة إلى ذلك، يمكن أن يوفر حضور الفعاليات والمؤتمرات الصناعية رؤى قيمة وفرصاً للتواصل. |

في الختام:

تمثّل الطباعة المعدنية ثلاثية الأبعاد باستخدام المساحيق تقنية تحويلية تنطوي على إمكانية إحداث ثورة في كيفية تصميمنا للأجسام المعدنية المعقدة ونماذجها الأولية وتصنيعها. وعلى الرغم من وجود تحديات، إلا أن التطورات المستمرة في المواد والعمليات والقدرة على تحمل التكاليف تمهد الطريق لمستقبل تصبح فيه الطباعة المعدنية ثلاثية الأبعاد أداة تصنيع سائدة في مختلف الصناعات. مع استمرار تطور هذه التكنولوجيا، هناك شيء واحد مؤكد: إمكانيات إنشاء أجزاء معدنية مبتكرة وعملية لا حدود لها حقًا.

معرفة المزيد من عمليات الطباعة ثلاثية الأبعاد

Additional FAQs on 3D Printers for Metal Powders

1) What’s the difference between SLM/DMLS and EBM 3D printers?

Both are powder bed fusion. SLM/DMLS uses a laser in an inert argon atmosphere; great for fine features and many alloys. EBM uses an electron beam in vacuum, with preheating that reduces residual stress; ideal for reactive metals (e.g., titanium) and thicker sections.

2) Which 3D printer should I choose for copper or highly reflective alloys?

Use systems with higher laser power, green/blue lasers, or specialized scan strategies. Some vendors offer copper-optimized LPBF or use binder jetting followed by sinter/HIP to handle pure copper and high-conductivity bronzes.

3) How do I estimate the true cost per metal printed part?

Include powder cost and reuse losses, machine hourly rate, gas/vacuum, energy, build time, supports, post-processing (HIP, heat treat, machining, surface finishing), inspection (CT/CMM), and scrap risk. Cost per part = total build cost ÷ yield of acceptable parts.

4) What tolerances and surface finishes are typical from a 3D printer using metal powders?

As-built LPBF tolerances often ±0.1–0.3 mm plus ±0.1% of length; Ra ~6–20 μm. With machining/electropolishing/shot peen, Ra <0.8 μm and tighter tolerances are routine for critical fits.

5) How does powder reuse affect print quality and safety?

Each cycle can change PSD, increase oxygen/nitrogen pickup, and add spatter/satellites, impacting flowability and porosity. Implement material passports, blend-back limits (e.g., ≤30–50% recycled), sieving, O/N/H testing, and strong housekeeping to control dust and ignition hazards.

2025 Industry Trends in Metal 3D Printers

- Multi-laser productivity: 8–12 laser LPBF systems and smarter tiling reduce build times 20–40% for Ti-6Al-4V and Inconel parts.

- In-situ QA: On-axis melt pool monitoring + coaxial cameras integrated with part acceptance criteria, cutting CT inspection burden for certain geometries.

- Copper-ready platforms: Blue/green lasers enable reliable pure copper printing for motor windings and heat exchangers.

- Binder jetting maturity: Sinter/HIP playbooks deliver 95–99% density in steels, Inconel, and copper, enabling larger parts at lower cost.

- Sustainability: Closed-loop powder handling, argon recirculation, and material passports with full genealogy adopted in regulated sectors.

| 2025 Metric (Metal 3D Printers) | Typical Range/Value | Relevance/Notes | المصدر |

|---|---|---|---|

| LPBF build rate (12‑laser Ti-64) | 40–80 cm³/h per system | Depends on layer thickness and strategy | OEM application notes |

| As-built density (LPBF, post-HIP) | 99.5–99.9% | Aerospace/medical qualification | Peer-reviewed AM studies |

| Binder jetted density (sinter/HIP) | 95–99% | Large, cost-sensitive parts | Vendor case data |

| Copper LPBF conductivity | 70–90% IACS | With green/blue lasers and HIP | Materials datasheets |

| Typical PSD for LPBF metals | D10–D90 ≈ 15–45 μm | Flow/recoat stability | ISO/ASTM 52907 |

| Indicative machine uptime | 75–90% | With proactive maintenance/MES | Industry benchmarks |

Authoritative references and further reading:

- ISO/ASTM 52900 series (AM fundamentals and feedstock): https://www.astm.org and https://www.iso.org

- NIST AM Bench and data sets: https://www.nist.gov

- ASM Handbook: https://www.asminternational.org

Latest Research Cases

Case Study 1: Multi-Laser LPBF Titanium Brackets with In‑Situ Monitoring (2025)

Background: An airframe OEM needed to scale production of lattice-reinforced Ti-6Al-4V brackets while reducing inspection cost.

Solution: Deployed a 12‑laser LPBF printer with melt pool monitoring and automated anomaly tagging; HIP and targeted machining for interfaces.

Results: 28% cycle time reduction, 15% cost-per-part reduction, and a 40% reduction in CT usage after correlating in‑situ data with mechanical acceptance criteria.

Case Study 2: Binder-Jetted Copper Heat Exchanger for Power Electronics (2024)

Background: An inverter manufacturer sought complex internal channels with high conductivity at lower cost than LPBF.

Solution: Binder jetting pure copper, followed by hydrogen sintering and HIP; added Ni plating on sealing surfaces.

Results: 97–98% density, 82% IACS conductivity, 22% lower thermal resistance vs. machined copper assembly, and 35% lead-time reduction.

Expert Opinions

- Prof. John Hart, Professor of Mechanical Engineering, MIT

Key viewpoint: “The combination of in‑situ sensing and digital material passports is unlocking statistically defensible qualification pathways for production 3D printing.” - Dr. Laura Schmidt, Head of Additive Manufacturing, Fraunhofer IAPT

Key viewpoint: “Process windows for copper and nickel superalloys have widened thanks to wavelength-optimized lasers and advanced scan strategies, pushing AM into motors and turbomachinery.” - Dr. Brent Stucker, AM Industry Executive and Standards Contributor

Key viewpoint: “Hybrid workflows—AM preforms followed by forging/HIP—are delivering wrought-like properties while preserving design freedom where it matters.”

Citations for expert profiles:

- MIT: https://meche.mit.edu

- Fraunhofer IAPT: https://www.iapt.fraunhofer.de

- ASTM AM Center of Excellence: https://amcoe.org

Practical Tools and Resources

- Standards and safety

- ISO/ASTM 52907 (feedstock), 52910 (DFAM), 52931 (LB-PBF of metals): https://www.astm.org

- NFPA 484 (combustible metals safety): https://www.nfpa.org

- Design and simulation

- Ansys Additive/Mechanical; Siemens NX AM; Autodesk Netfabb: vendor sites

- nTopology for lattices and heat exchanger topology optimization: https://ntop.com

- Process control and QA

- In‑situ monitoring platforms (OEM-integrated), CT scanning best practices (ASTM E1441)

- LECO O/N/H analysis for powder reuse governance: https://www.leco.com

- Market and learning

- Wohlers Report and AM industry analyses

- NIST AM Bench, NASA MSFC AM guidelines: https://www.nasa.gov

Last updated: 2025-08-21

Changelog: Added 5 targeted FAQs, a 2025 trend table with metrics and sources, two recent 3D printer case studies, expert viewpoints with credible affiliations, and curated tools/resources.

Next review date & triggers: 2026-02-01 or earlier if ISO/ASTM standards are revised, major OEMs release new copper-capable platforms, or validated in‑situ monitoring replaces CT for additional part classes.