Atomización por plasma es una técnica avanzada utilizada en la fabricación de polvos metálicos, famosa por su precisión y eficacia. Este artículo profundiza en las complejidades de la atomización por plasma, explorando sus diversas facetas, aplicaciones y los modelos específicos de polvos metálicos producidos mediante este método. Al final de esta completa guía, conocerá a fondo la atomización por plasma y su importante impacto en la fabricación moderna.

Visión general de la atomización con plasma

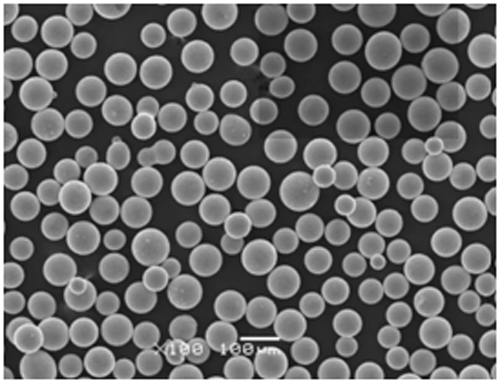

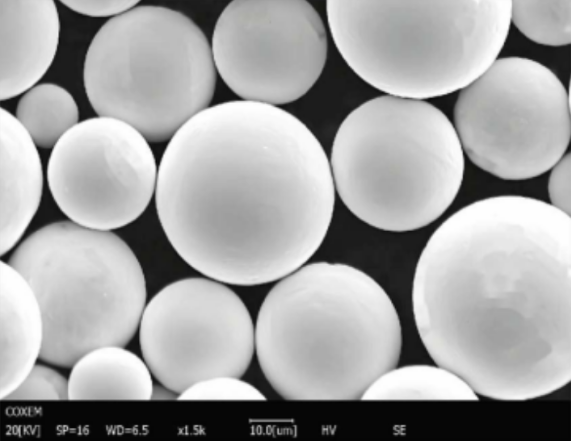

La atomización por plasma es un proceso utilizado para producir polvos metálicos de alta calidad convirtiendo un hilo metálico en partículas finas mediante la aplicación de un soplete de plasma de alta temperatura. Este método es preferible por su capacidad para producir polvos esféricos con distribuciones de tamaño de partícula estrechas, esenciales para aplicaciones en fabricación aditiva, aeroespacial y dispositivos médicos.

Detalles clave

- Proceso: Conversión de alambre metálico en polvo mediante antorcha de plasma

- Aplicaciones: Fabricación aditiva, aeroespacial, dispositivos médicos

- Beneficios: Polvos esféricos de alta calidad con una estrecha distribución de tamaños

Tipos de polvos metálicos producidos por Atomización por plasma

Tabla: Tipos y características de los polvos metálicos

| Modelo de polvo metálico | Composición | Propiedades | Caracteristicas |

|---|---|---|---|

| Ti-6Al-4V | Aleación de titanio con Al y V | Alta resistencia, resistencia a la corrosión | Ideal para aplicaciones aeroespaciales y médicas |

| Acero inoxidable 316L | Hierro, cromo, níquel, molibdeno | Alta resistencia a la corrosión, buenas propiedades mecánicas | Utilizado en entornos médicos y marinos |

| Inconel 718 | Aleación de níquel-cromo | Excelente resistencia a altas temperaturas | Apto para turbinas aeroespaciales |

| AlSi10Mg | Aluminio con silicio, magnesio | Ligero, buenas propiedades térmicas | Común en los sectores automovilístico y aeroespacial |

| CoCrMo | Aleación de cobalto, cromo y molibdeno | Alta resistencia al desgaste, biocompatibilidad | Se utiliza en implantes médicos |

| Hastelloy X | Aleación a base de níquel | Alta resistencia a la oxidación, alta resistencia | Ideal para entornos con altas temperaturas |

| CuNi2SiCr | Cobre-Níquel-Silicio-Cromo | Alta resistencia, conductividad eléctrica | Utilizado en aplicaciones eléctricas y marinas |

| Ti-48Al-2Cr-2Nb | Aleación de titanio y aluminio | Resistencia a altas temperaturas y a la oxidación | Adecuado para álabes de turbina y automoción |

| Acero inoxidable 316F | Hierro, cromo, níquel, azufre | Mecanizado libre, alta resistencia a la corrosión | Preferido en herramientas y componentes médicos |

| NiCrMo-4 | Aleación de níquel, cromo y molibdeno | Alta resistencia a la corrosión, buena soldabilidad | Utilizado en equipos de procesamiento químico |

Aplicaciones de la atomización por plasma de polvos metálicos

Tabla: Aplicaciones y usos

| Área de aplicación | Usos específicos |

|---|---|

| Fabricación aditiva | Impresión 3D de componentes complejos, prototipos y piezas personalizadas |

| Aeroespacial | Álabes de turbina, componentes estructurales, piezas de motor |

| Productos sanitarios | Implantes, instrumentos quirúrgicos, prótesis |

| Automotor | Componentes ligeros, piezas de motor, intercambiadores de calor |

| Marina | Componentes resistentes a la corrosión, hélices, válvulas |

| Eléctrico | Materiales conductores, conectores, gestión térmica |

| Procesado químico | Reactores de alta temperatura, equipos resistentes a la corrosión |

Especificaciones y normas de Atomización por plasma POLVOS METÁLICOS

Tabla: Especificaciones, tamaños, calidades y normas

| Modelo de polvo metálico | Especificaciones | Tallas disponibles | Los grados | Normas |

|---|---|---|---|---|

| Ti-6Al-4V | ASTM B348, AMS 4928 | 15-45 µm, 45-106 µm | 5º curso | ASTM, AMS |

| Acero inoxidable 316L | ASTM A276, ASTM A240 | 20-53 µm, 53-150 µm | Grado 316L | ASTM, AMS, ISO |

| Inconel 718 | AMS 5662, AMS 5596 | 15-45 µm, 45-106 µm | Grado 718 | AMS, ASTM, ISO |

| AlSi10Mg | ISO 3522, DIN EN 1706 | 20-63 µm, 63-150 µm | Grado A360 | ISO, DIN |

| CoCrMo | ASTM F75, ASTM F1537 | 15-45 µm, 45-106 µm | Grado 1 | ASTM, ISO |

| Hastelloy X | AMS 5536, AMS 5754 | 15-45 µm, 45-106 µm | Grado X | AMS, ASTM, ISO |

| CuNi2SiCr | ASTM B151, ASTM B122 | 20-53 µm, 53-150 µm | Grado 1 | ASTM, ISO |

| Ti-48Al-2Cr-2Nb | ASTM B988, AMS 4911 | 15-45 µm, 45-106 µm | Grado 1 | ASTM, AMS |

| Acero inoxidable 316F | ASTM A276, ASTM A240 | 20-53 µm, 53-150 µm | Grado 316F | ASTM, AMS, ISO |

| NiCrMo-4 | ASTM B575, ASTM B619 | 15-45 µm, 45-106 µm | Grado 4 | ASTM, ISO |

Proveedores y precios

Tabla: Proveedores y precios

| Proveedor | Modelos de polvo metálico | Precio (por kg) | Servicios adicionales |

|---|---|---|---|

| Aditivos GKN | Ti-6Al-4V, Acero inoxidable 316L, Inconel 718 | $300 – $500 | Producción de polvo a medida |

| Höganäs AB | AlSi10Mg, CoCrMo, Hastelloy X | $250 – $450 | Asistencia técnica, servicios de I+D |

| Tecnología LPW | CuNi2SiCr, Ti-48Al-2Cr-2Nb, Acero inoxidable 316F | $350 – $600 | Caracterización del polvo, pruebas |

| Aditivo para carpinteros | NiCrMo-4, Ti-6Al-4V, Inconel 718 | $280 – $550 | Soporte de ingeniería de aplicaciones |

| AP&C (Aditivo GE) | Ti-6Al-4V, AlSi10Mg, CoCrMo | $320 – $480 | Producción a gran escala, control de calidad |

| Sandvik Osprey | Acero inoxidable 316L, Hastelloy X | $260 – $470 | Servicios de reciclado de polvo metálico |

| Tecnologías de superficie Praxair | AlSi10Mg, CuNi2SiCr, NiCrMo-4 | $270 – $500 | Recubrimientos avanzados, tratamientos de superficies |

| Aubert & Duval | Ti-48Al-2Cr-2Nb, Acero inoxidable 316F | $290 – $520 | Aleaciones a medida, calidades especiales |

| Arcam AB (GE Additive) | Ti-6Al-4V, Inconel 718 | $310 – $530 | Soluciones de fabricación aditiva |

| Vacuumschmelze GmbH | CoCrMo, Hastelloy X, NiCrMo-4 | $300 – $490 | Polvos metálicos de gran pureza |

Ventajas y limitaciones de Atomización por plasma

Tabla: Comparación de pros y contras

| Aspecto | Ventajas | Limitaciones |

|---|---|---|

| Calidad del polvo | Gran esfericidad, tamaño uniforme de las partículas | El coste inicial es elevado |

| Gama de materiales | Puede procesar una amplia gama de metales y aleaciones | Algunos materiales pueden requerir ajustes de plasma específicos |

| Eficacia de la producción | Alto rendimiento, mínimo desperdicio | Proceso de alto consumo energético |

| Versatilidad de aplicaciones | Adecuado para diversas aplicaciones de alta tecnología | Requiere un manejo y mantenimiento cualificados |

| Escalabilidad | Escalable para la producción industrial | Costes de equipamiento y mantenimiento |

| Impacto medioambiental | Menos residuos en comparación con otros métodos | Seguimos dependiendo de fuentes de energía no renovables |

Características de los polvos metálicos atomizados por plasma

Tabla: Composición y características

| Modelo de polvo metálico | Composición | Caracteristicas |

|---|---|---|

| Ti-6Al-4V | 90% Ti, 6% Al, 4% V | Elevada relación resistencia/peso, resistente a la corrosión |

| Acero inoxidable 316L | 64% Fe, 18% Cr, 14% Ni, 2% Mo | Excelente resistencia a la corrosión, biocompatible |

| Inconel 718 | 50-55% Ni, 17-21% Cr, 4,75-5,5% Nb, 2,8-3,3% Mo | Rendimiento a altas temperaturas, resistente a la oxidación |

| AlSi10Mg | 89% Al, 10% Si, 1% Mg | Ligero, buena conductividad térmica |

| CoCrMo | 60-65% Co, 26-30% Cr, 5-7% Mo | Alta resistencia al desgaste, biocompatible |

| Hastelloy X | 47% Ni, 22% Cr, 18% Fe, 9% Mo | Excelente resistencia a altas temperaturas |

| CuNi2SiCr | 97% Cu, 2% Ni, 0,6% Si, 0,4% Cr | Alta conductividad eléctrica, resistente a la corrosión |

| Ti-48Al-2Cr-2Nb | 48% Ti, 48% Al, 2% Cr, 2% Nb | Resistencia a altas temperaturas y a la oxidación |

| Acero inoxidable 316F | 64% Fe, 18% Cr, 14% Ni, 2% Mo, 0,15% S | Mecanizado libre, alta resistencia a la corrosión |

| NiCrMo-4 | 56-60% Ni, 20-22% Cr, 8-10% Mo | Resistente a la corrosión, buena soldabilidad |

Comparación de Atomización por plasma a otros métodos

La atomización con plasma destaca entre otros métodos de producción de polvo, como la atomización con gas y el fresado mecánico, por su capacidad para producir polvos uniformes de alta calidad. Pero, ¿en qué se diferencia realmente?

Tabla: Atomización con plasma frente a otros métodos

| Método | Atomización por plasma | Atomización de gases | Fresado mecánico |

|---|---|---|---|

| Calidad del polvo | Alta esfericidad, distribución de tamaños estrecha | Buena esfericidad, gama de tamaños más amplia | Formas irregulares, amplia distribución de tamaños |

| Versatilidad de materiales | Amplia gama de metales y aleaciones | Amplia gama pero con algunas limitaciones | Limitado a determinados materiales |

| Eficacia | Alto rendimiento, mínimo desperdicio | Rendimiento moderado, algunos residuos | Menor rendimiento, residuos significativos |

| Escalabilidad | Escalable para la producción industrial | Escalable pero menos eficiente a gran escala | Escalabilidad limitada |

| Coste | Alta configuración inicial, menores costes operativos | Costes de instalación y funcionamiento moderados | Menor coste de instalación, mayores costes operativos |

| Consumo de energía | Consumo intensivo de energía | Requiere menos energía que el plasma | Consumo moderado de energía |

| Aplicaciones | Aplicaciones de alta tecnología | Amplia gama que incluye alta tecnología | Menos adecuado para aplicaciones de alta tecnología |

Preguntas más frecuentes

Tabla: Preguntas frecuentes sobre la atomización con plasma

| Pregunta | Respuesta |

|---|---|

| ¿Qué es la atomización por plasma? | Es un proceso en el que el alambre metálico se convierte en polvo fino mediante un soplete de plasma de alta temperatura. |

| ¿Cuáles son las ventajas de la atomización por plasma? | Produce polvos esféricos de alta calidad con distribuciones de tamaño estrechas, ideales para aplicaciones de fabricación avanzadas. |

| ¿Qué industrias utilizan polvos atomizados por plasma? | Industrias aeroespacial, de dispositivos médicos, automovilística, naval, eléctrica y de procesamiento químico. |

| ¿Cómo se compara la atomización por plasma con otros métodos? | Ofrece polvos de mayor calidad, con mejor esfericidad y uniformidad, pero conlleva mayores costes iniciales de preparación. |

| ¿Qué materiales se pueden procesar con la atomización por plasma? | Una amplia gama que incluye aleaciones de titanio, aceros inoxidables, aleaciones de níquel, aleaciones de aluminio, etc. |

| ¿Es la atomización por plasma respetuosa con el medio ambiente? | Produce menos residuos que otros métodos, pero consume mucha energía, ya que depende de fuentes de energía no renovables. |

| ¿Puede escalarse la atomización por plasma para una producción a gran escala? | Sí, es escalable para la producción industrial, lo que la hace adecuada para la fabricación de grandes volúmenes. |

| ¿Cuáles son las limitaciones de la atomización por plasma? | Elevados costes iniciales de instalación, consumo de energía y necesidad de personal cualificado para su manejo y mantenimiento. |

| ¿Cómo beneficia la calidad del polvo de la atomización por plasma a la fabricación aditiva? | La alta esfericidad y el tamaño uniforme de las partículas mejoran la consistencia y la calidad de las piezas impresas en 3D. |

| ¿Existe algún problema de seguridad en la atomización con plasma? | Las medidas de seguridad son necesarias debido a las altas temperaturas y a la energía implicada, pero con los protocolos adecuados, es seguro. |