Cuando se trata de aleaciones de alto rendimiento, pocos materiales pueden igualar las excepcionales capacidades del Inconel 939 Polvo. Este versátil polvo metálico forma parte de la familia de las superaleaciones con base de níquel y es famoso por su extraordinaria resistencia al calor, la oxidación y la corrosión. El polvo de Inconel 939 desempeña un papel fundamental en sectores en los que las condiciones ambientales extremas son una constante, como el aeroespacial, la generación de energía y la automoción. Pero, ¿qué lo hace tan especial? Adentrémonos en el mundo del polvo de Inconel 939 para comprender su composición, propiedades, aplicaciones y mucho más.

Visión general de Inconel 939 Polvo

Inconel 939 es una aleación de níquel-cromo endurecida por precipitación desarrollada para aplicaciones que exigen resistencia a altas temperaturas y a la corrosión. Esta superaleación es única por su elevada resistencia a la tracción, su excelente estabilidad térmica y su capacidad para soportar la oxidación a temperaturas de hasta 900°C. Pero no se queda ahí. La forma en polvo de Inconel 939 permite una mayor flexibilidad en las aplicaciones, especialmente en la fabricación aditiva y la impresión 3D, donde la demanda de materiales de alto rendimiento no deja de aumentar.

Características principales del polvo de Inconel 939

- Resistencia a altas temperaturas: Capaz de funcionar a temperaturas elevadas sin perder resistencia.

- Resistencia a la corrosión y a la oxidación: Protege los componentes de entornos agresivos, reduciendo los costes de mantenimiento.

- Durabilidad: Inconel 939 conserva sus propiedades mecánicas durante largos periodos, incluso bajo tensión y calor.

- Soldabilidad: Excelente compatibilidad con diversas técnicas de fabricación, incluidas la soldadura y la impresión 3D.

Ahora que hemos arañado la superficie, vamos a explorar más detalles sobre su composición específica, propiedades, aplicaciones y características.

Composición de Inconel 939 Polvo

Lo que hace especial a Inconel 939 es su composición. Con un equilibrio de níquel, cromo y otros elementos como el titanio y el molibdeno, esta aleación está diseñada para ofrecer un rendimiento óptimo en entornos extremos.

Desglose de la composición

| Elemento | Porcentaje |

|---|---|

| Níquel (Ni) | 47-51% |

| Cromo (Cr) | 18-23% |

| Cobalto (Co) | 17-21% |

| Molibdeno (Mo) | 1.2-2% |

| Titanio (Ti) | 2-3% |

| Aluminio (Al) | 1-1.5% |

| Carbono (C) | ≤ 0,10% |

| Boro (B) | ≤ 0,006% |

Cómo la composición mejora el rendimiento

- Níquel y cromo proporcionan una excelente resistencia a la oxidación y la corrosión.

- Cobalto mejora el rendimiento a altas temperaturas, mientras que Molibdeno ofrece mayor solidez y resistencia a la fluencia.

- Titanio y aluminio contribuyen al endurecimiento por precipitación, aumentando significativamente la resistencia de la aleación.

- Los bajos niveles de Carbono y Boro ayudan a mejorar la ductilidad sin comprometer su estabilidad térmica.

Propiedades del polvo de Inconel 939

Comprender las propiedades del polvo de Inconel 939 es fundamental para entender por qué se utiliza en aplicaciones críticas y de alta tensión. Esta aleación está diseñada para mantener la integridad mecánica incluso en los entornos más duros.

Propiedades físicas y mecánicas

| Propiedad | Valor |

|---|---|

| Punto de fusión | 1350°C - 1375°C |

| Densidad | 8,0 g/cm³ |

| Resistencia a la tracción | 950 MPa |

| Límite elástico | 650 MPa |

| Conductividad térmica | 14 W/m-K a 900°C |

| Resistencia a la oxidación | Excelente hasta 900°C |

| Alargamiento a la rotura | 18-25% |

| Dureza | 220-240 HB |

Características que destacan

- Conductividad térmica: Aunque el Inconel 939 es apreciado principalmente por su resistencia al calor, también tiene una conductividad térmica decente, lo que le permite mantener la estabilidad sin deformarse ni agrietarse.

- Alta resistencia a la tracción: Este material puede soportar grandes esfuerzos antes de deformarse, lo que lo convierte en un material idóneo para álabes de turbinas y otros componentes críticos.

- Alargamiento y ductilidad: A pesar de su resistencia, Inconel 939 puede sufrir un alargamiento significativo sin romperse, lo que resulta ideal para aplicaciones que requieren flexibilidad.

Características del polvo de Inconel 939

El polvo de Inconel 939 tiene una combinación única de características que lo hacen indispensable en muchas industrias. Veamos con más detalle algunas de las características que lo definen.

Características principales

- Excepcional resistencia al calor: Con un punto de fusión superior a 1300°C, el Inconel 939 está diseñado para aplicaciones de alta temperatura en las que fallarían otros metales.

- Resistencia a la corrosión: Esta aleación forma una capa protectora de óxido que le ayuda a resistir la corrosión incluso en ambientes cargados de sales, ácidos o agua de mar.

- Endurecimiento por precipitación: Mediante tratamiento térmico, el Inconel 939 alcanza una dureza y durabilidad notables, lo que lo hace ideal para componentes sometidos a grandes esfuerzos, como álabes de turbinas y elementos de fijación aeroespaciales.

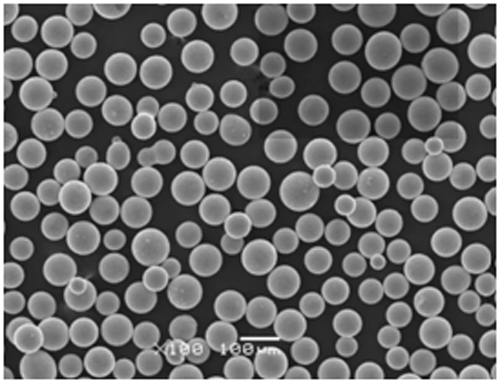

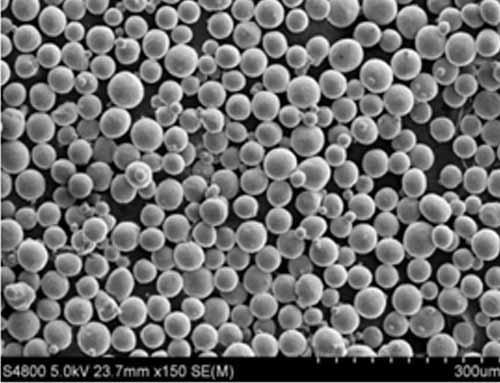

- Versatilidad en polvo: En forma de polvo, es ideal para técnicas de fabricación aditiva como la impresión 3D, donde la precisión y el rendimiento son cruciales.

Aplicaciones del polvo de Inconel 939

Ahora que ya hemos hablado de la composición y las propiedades, vamos a hablar de lo que realmente destaca del polvo Inconel 939: sus aplicaciones. Inconel 939 goza de confianza en algunos de los campos más exigentes debido a su capacidad para soportar condiciones intensas.

Aplicaciones industriales

| Industria | Caso práctico | ¿Por qué Inconel 939? |

|---|---|---|

| Aeroespacial | Álabes de turbina, sistemas de escape | Resistencia al calor, resistencia a la fatiga |

| Generación de energía | Turbinas de gas, turbinas de vapor | Larga vida útil, estabilidad térmica |

| Automotor | Válvulas de escape, rotores del turbocompresor | Resistencia a la oxidación y al calor |

| Petroquímica | Intercambiadores de calor, recipientes a presión | Resistencia a la corrosión, capacidad de ciclos térmicos |

| Fabricación aditiva | Impresión 3D de piezas complejas | Precisión, excelentes propiedades de postprocesado |

| Hornos industriales | Elementos calefactores, componentes | Capacidad para soportar temperaturas extremas |

| Ingeniería naval | Ejes de bombas, hélices | Resistencia a la corrosión del agua de mar |

¿Por qué cambia las reglas del juego en estos sectores?

En sectores como aeroespacial y generación de energíaEn la industria de la automoción, los equipos funcionan a menudo al límite de los materiales: altas velocidades, temperaturas extremas y entornos corrosivos son la norma. Inconel 939 no sólo sobrevive en estas condiciones, sino que prospera. Por eso lo encontrará en palas de turbina, sistemas de escape, y recipientes a presión.

Ventajas del polvo de Inconel 939

Inconel 939 se ha ganado un lugar entre las aleaciones de alto rendimiento gracias a sus numerosas ventajas. Destaquemos algunas de las principales ventajas que lo convierten en la opción preferida para aplicaciones críticas.

Ventajas principales

- Resistencia a altas temperaturas: Capaz de mantener la integridad mecánica a temperaturas superiores a 900°C, Inconel 939 supera en este aspecto a la mayoría de las demás aleaciones.

- Resistencia a la oxidación: Protege contra la degradación medioambiental, prolongando la vida útil de los componentes y reduciendo la frecuencia de las reparaciones.

- Resistencia a la corrosión: Soporta la exposición a diversos entornos corrosivos, como la sal, el vapor y los gases.

- Durabilidad: Conocida por su capacidad para soportar tensiones prolongadas sin sufrir desgaste ni daños significativos.

- Ventajas de la forma en polvo: Ideal para métodos de fabricación avanzados, especialmente la impresión 3D, donde se requieren geometrías complejas y detalles finos.

Modelos de polvo Inconel 939

Existen varios modelos específicos de Polvo Inconel 939, cada uno de ellos diseñado con diferentes aplicaciones en mente. Echemos un vistazo a algunos de los modelos clave:

Modelos notables de polvo de Inconel 939

| Nombre del modelo | Composición | Aplicaciones |

|---|---|---|

| Inconel 939 AM Polvo | Composición estándar de Inconel 939 | Fabricación aditiva de piezas aeroespaciales |

| Inconel 939 EBM Polvo | Optimización de la fusión por haz de electrones (EBM) | EBM Impresión 3D, componentes de precisión para turbinas |

| Inconel 939 L-PBF Polvo | Compatible con Laser-Powder Bed Fusion (L-PBF) | Componentes aeroespaciales y de automoción impresos en 3D |

| Inconel 939 GAS Atomizado | Atomización de gas para una mayor pureza | Implantes médicos, aplicaciones de alta pureza |

| Inconel 939 Conformado por pulverización | Aplicación de conformado por pulverización | Rotores de turbinas de gas, piezas para la generación de energía pesada |

| Inconel 939 Procesado HIP | Prensado isostático en caliente | Piezas de alta resistencia que requieren una estructura sin huecos |

| Inconel 939 Grado Fino | Granulación de polvo fino | Piezas de alta precisión que requieren detalles intrincados |

| Inconel 939 Grado Grueso | Granulación de polvo grueso | Componentes grandes con requisitos moderados de acabado superficial |

| Inconel 939 Polvo Prealeado | Polvo prealeado para mayor consistencia | Coherencia en los procesos de fabricación |

| Inconel 939 PM (pulvimetalurgia) | Versión pulvimetalúrgica | Componentes estructurales aeroespaciales y turbinas de gas |

Cada modelo presenta ligeras variaciones en su formulación o proceso de fabricación para satisfacer las necesidades específicas de las distintas aplicaciones.

Especificaciones y grados del polvo de Inconel 939

Al seleccionar Inconel 939 Polvo para su proyecto, es esencial conocer las especificaciones y calidades disponibles. Aquí tienes una guía de las calidades más comunes y sus normas correspondientes.

Especificaciones y normas

| Especificaciones | Detalles |

|---|---|

| AMS 5393 | Composición de las aleaciones y tratamiento del polvo |

| UNS N09319 | Define la composición química de Inconel 939 |

| ASTM B637 | Describe las propiedades mecánicas de Inconel 939 |

| ISO 6208 | Especifica las normas de tamaño de granulación del polvo |

| DIN 17744 | Especificación europea para aleaciones resistentes al calor |

Ventajas e inconvenientes del polvo de Inconel 939

Como todos los materiales, el polvo de Inconel 939 tiene sus puntos fuertes y débiles. He aquí un desglose:

Ventajas

| Ventaja | Por qué es importante |

|---|---|

| Resistencia a altas temperaturas | Ideal para aplicaciones extremas como turbinas de gas |

| Resistencia a la oxidación y la corrosión | Durabilidad a largo plazo en entornos difíciles |

| Compatibilidad con la impresión 3D | Ofrece precisión y flexibilidad en la fabricación aditiva |

| Larga vida útil | Reducción de los costes de mantenimiento a lo largo del tiempo |

Desventajas

| Desventaja | Por qué puede ser preocupante |

|---|---|

| Coste | Más caro que las aleaciones tradicionales |

| Maquinabilidad | Más difícil de mecanizar que los materiales más blandos |

| Fragilidad a bajas temperaturas | Puede ser menos eficaz en aplicaciones criogénicas |

Proveedores y precios de Inconel 939 en polvo

Existen varios proveedores clave de Inconel 939 Polvo, cada uno de los cuales ofrece formulaciones o modelos ligeramente diferentes para diversas industrias.

Información para proveedores

| Nombre del proveedor | Región | Precio (por Kg) | Plazo de entrega |

|---|---|---|---|

| Tecnología Carpenter | EE.UU. | $450 - $600 | 4-6 semanas |

| Tecnología de materiales Sandvik | Europa | $400 - $550 | 3-5 semanas |

| Kennametal Inc. | Global | $425 - $600 | 4-7 semanas |

| Fabricación aditiva Ltd. | Asia | $470 - $620 | 5-8 semanas |

| ATI Metales | Global | $450 - $580 | 3-6 semanas |

Los precios pueden variar en función del modelo, la cantidad y el lugar de envío.

Preguntas más frecuentes

| Pregunta | Respuesta |

|---|---|

| ¿Qué industrias utilizan normalmente el polvo de Inconel 939? | Aeroespacial, generación de energía, automoción y petroquímica. |

| ¿Qué hace que el polvo Inconel 939 sea ideal para la impresión 3D? | Su resistencia al calor y durabilidad lo hacen perfecto para piezas de precisión. |

| ¿Se puede soldar el Inconel 939? | Sí, es muy soldable y compatible con diversas técnicas de fabricación. |

| ¿Cómo se compara con otras superaleaciones? | Inconel 939 ofrece un rendimiento superior en entornos de alta temperatura. |

| ¿Cuál es la diferencia entre Inconel 939 e Inconel 718? | El Inconel 939 tiene mejor estabilidad térmica, pero es más caro que el Inconel 718. |

Conclusión

Inconel 939 Polvo es un material extraordinario que ofrece la combinación perfecta de fuerza, resistencia al calor y durabilidad. Sus aplicaciones en el sector aeroespacial, la generación de energía y la fabricación avanzada demuestran su versatilidad y capacidad en entornos exigentes. Tanto si desea fabricar álabes de turbina de alto rendimiento como piezas de precisión para impresión 3D, el polvo de Inconel 939 es una excelente opción a tener en cuenta. Aunque puede tener un precio elevado, su larga vida útil y su rendimiento en condiciones extremas hacen que merezca la pena la inversión.